ボトルネック分析の実施方法

これは、ボトルネックに関する包括的なガイドであり、ボトルネックとは何か、ボトルネックを特定する方法、ボトルネックを分析する利点、および使用できるいくつかの戦略に関する情報が含まれています。さらに、製造業者が製造現場のボトルネックをどのように特定したかについての実際のケーススタディがあります。

製造上のボトルネックとは何ですか?

ボトルネックは、バッチまたは生産ラインでのアップストリーム作業が、生産ライン全体で処理できるよりも早く到着するという制約です。混雑は、ボトルの首やじょうごのようなもので、非効率性を生み出し、下流の機器での取り扱いの増加と機器の使用率の低下によってコストを押し上げます。

生産のボトルネックの例

生産のボトルネックは、ほぼすべての時点で発生する可能性があります。それらは、コミュニケーション、プロセス、リソース、またはテクノロジーに関連している可能性があります。生産のボトルネックの例は次のとおりです。

コミュニケーション

チームまたは部門間のコミュニケーションは重要です。これらのコミュニケーションが口頭または紙ベースの場合、ボトルネックを引き起こす可能性があります。このタイプのボトルネックは、オペレーターが休憩をとったり、クリップボードを紛失したりするのと同じくらい単純な場合があります。これは、自動化されたマシンデータ収集ソリューションを導入することで解決できます。

手動で収集された本番データは時間がかかり、エラーが発生しやすく、コミュニケーションと洞察が不十分になります。

プロセス

プロセスのボトルネックは、本番マシンの要求数が機器のスループット容量を超えるタスク主導の制約です。例としては、それぞれが異なる穴のサイズと深さを必要とする複数の上流の機械からの要求を受け取るドリルプレスステーションがあります。ツールを変更して深さを設定するのにかかる時間は、下流のコンポーネントを飢えさせます。

リソース

リソースがボトルネックを引き起こす場合があります。一例として、専門的なスキルセットに利用できる労働時間があります。 1人の技術者が2つまたは3つの特殊な機器に時間を分割する必要がある場合、さまざまな部品の流れにより、それぞれに利用可能な労働時間が利用可能な時間よりも短くなるというリソースのボトルネックが生じる可能性があります。

テクノロジー

テクノロジーのボトルネックは、サイロ化された相手先ブランド供給(OEM)機械の断片化されたソフトウェアシステムで発生することがよくあります。これらのシステムに相互運用性がない場合、各製造ステップで設定をプログラムするために必要な時間がボトルネックになります。手動で設定されたドリルプレスの前にプログラム可能なCNCマシンが生産ストリームにある場合、テクノロジーが一致せず、通信が禁止され、ワークフローが中断されます。

システム、機械、および製造現場の人々を統合することで、テクノロジーのサイロに起因するボトルネックを減らすことができます。

システム、機械、および製造現場の人々を統合することで、テクノロジーのサイロに起因するボトルネックを減らすことができます。

ボトルネック分析を実行する理由

効率と設備総合効率(OEE)を向上させるために、ボトルネック分析を使用すると、生産の停滞を解消または軽減するのに役立ちます。ボトルネック分析は、上記の任意の制約タイプで実行でき、ボトルネックの場所、カテゴリ、根本原因、および影響を特定するのに役立ちます。この分析から、マネージャーは将来のボトルネックを排除するように設計されたプロセス改善を実装できます。

ボトルネックを分析するメリット

ボトルネック分析には、いくつかの重要な利点があります。一つには、それは無駄を排除するのに役立ちます。生産を遅らせたり停止させたりする制約は、労働力、材料の損失、または容量の損失という形で無駄を生み出します。実用的なボトルネック分析は、この無駄を排除するのに役立ちます。

2つ目の利点は、マネージャー間の知識が増えることです。ボトルネックの理由を理解することで、管理者は既存のボトルネックを修正できるだけでなく、将来の生産ラインの設計や生産の拡大にも役立ちます。

ボトルネック分析の実施方法

ボトルネック分析では、製造プロセス全体を調べる必要があります。ライン内の各機器のデータとパフォーマンスが必要ですが、ボトルネックは、移行、ステージング、通信、またはセットアップの各段階で発生することがよくあります。

全体的な生産プロセスを見ることに加えて、分析には、労働、トレーニング、スキルセットなどの人々の問題を含める必要があります。また、重要な制約に対処するためにサプライチェーンのレビューが必要になる場合もあります。そしてもちろん、マシンの速度、機器の使用年数と機能、容量分析などの測定可能なパフォーマンスを含める必要があります。

容量分析を実行するには、大量のデータ収集を効果的に行う必要があります。これは、生産データを収集し、照合し、標準化して傾向を分析し、ボトルネックが発生している領域を特定することを意味します。

ボトルネック分析ツールと戦略

製造現場のボトルネックを特定して解決するために利用できる、確立された戦略は数多くあります。これらのいくつかを以下に文書化します:

DMAIC

DMAICは、定義、測定、分析、改善、および制御の略です。これはシックスシグマのプロセス改善ツールであり、ボトルネックに対処した後、継続的なフィードバックループでプロセスを改善できます。

制約の理論

ボトルネック分析に理想的な制約理論は、チームが最良の結果を達成するための最大のリミッターを特定するのに役立ちます。制限要因が特定されると、制約がなくなるまで調整および改善されます。

根本原因分析

すべての制約には根本的な原因があります。根本的な原因を明らかにするために深く掘り下げることにより、体系的な改善を達成し、「バンドエイド」ソリューションを排除することができます。制約の方法と理由に焦点を当てています。

フィッシュボーン図

フィッシュボーン図は、ボトルネックの原因と結果に近づいています。問題は魚の「頭」であり、原因は背骨に餌を与えます。これは、チームが解決策を繰り返すときに問題を視覚化するのに役立つ効果的なツールです。

フィッシュボーン図は、石川図とも呼ばれ、問題の原因となる要因を示しています。 [画像ソース]

フィッシュボーン図は、石川図とも呼ばれ、問題の原因となる要因を示しています。 [画像ソース]

Plan-Do-Check-Act

継続的改善ツールであるPDCAは、循環的な観点から改善に取り組みます。このサイクルを際限なく繰り返して、システムをさらに改善することができます。

5Sフレームワーク

物理的な空間に対処することで、制約を明らかにして対処できることがよくあります。 5Sフレームワーク–ほとんどの人が、リーンのコンテキストで5Sフレームワークのコンポーネントの並べ替え、設定、輝き、標準化、維持について聞いたことがあるでしょう。これは、ボトルネック分析を行う際の実践的な物理的で簡単に視覚化できるツールです。

バリューストリームマッピング

もう1つの無駄のないツールであるバリューストリームマッピングは、プロセスの情報と資料をキャプチャします。また、ボトルネック分析を行うチームにとっても非常に視覚的であり、付加価値をもたらす最適化されたステップのみを含めることで制約を排除することを目的としています。

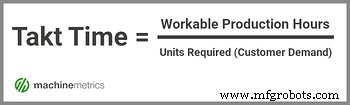

タクトタイム

ボトルネック分析には、タクトタイム、製品の製造に必要な時間、および利用可能な材料、労働力、設備の測定が含まれます。最適化されたタクトタイムはベンチマークとして機能し、容量と労働力の制約を特定するのに役立ちます。

ボトルネック分析のケーススタディ

全米に施設を持つ医療機器メーカーであるAvalignTechnologiesは、OEEと機械のダウンタイムを追跡するのが困難であり、機械の性能の低下、不明確な標準操作手順、生産のボトルネックなどの問題を現場で引き起こしていました。

AWSがホストするこの独占的なビデオケーススタディでは、OEEディレクターのMatt Townsendが、Avalignの4つの施設にMachineMetricsを導入することの影響について説明しています。

製造現場のパフォーマンスを即座に把握することで、OEEが25〜30%増加し、より効果的に活用された労働力、数百万ドルの容量の増加(追加の機器なし)、およびボトルネックの削減によるスループットの向上がどのようにもたらされたかをご覧ください。

MachineMetricsは、Avalignが機械と運用データを完全に制御できるようにすることで、クラス最高の医療機器を提供するという目標を達成し、市場で強力で競争力のある優位性を構築できるよう支援しています。

産業技術