プロアクティブ メンテナンスとは

プロアクティブ メンテナンスは、事後対応型のオンデマンド メンテナンスの正反対ではありません。代わりに、それは予防保守と密接な関係にあり、予定外のダウンタイムによるすべてのコストとフラストレーションを回避するのに役立つなど、同じ利点の多くを提供できることを意味します。

しかし、プロアクティブになる前に、まず信頼して活用できるデータが必要です。

プロアクティブ メンテナンスの最も短い定義は、「リアクティブ メンテナンスの反対」です。しかし、プロアクティブ メンテナンスを理解する最も早い方法は、予防メンテナンスをすばやく確認することです。

予防保守とは?

答えは名前にあります。予防保守とは、大きな問題に発展する前に小さな問題を見つけて修正するために使用する定期的な検査とタスクの集まりです。資産や設備が p-f 曲線を下っていくのを待つのではなく、問題の初期の兆候を積極的に探します。

予防保全の例

極端な例:資産が発火するのを待つ代わりに、定期的に温度をチェックして、物事が熱くなりすぎていないことを確認します。煙が出るずっと前に、問題を防ぐためのメンテナンスと修理を行います。

それほど極端ではありませんが、コンベヤー ベルトがずれてしまうのを待つ代わりに、トラブルの初期兆候がないか視覚的に検査するスケジュールを設定します。これらの検査に加えて、ローラーとベルトの入庫と交換のスケジュールが設定されています。

プロアクティブ メンテナンスとは?

ここでは、基本的に同じことをしています。問題が発生するのを待つのではなく、問題を防ぐために早期に取り組みます。ただし、大きな違いは、それを行うときです。

予防保守を使用すると、検査とタスクのスケジュールを設定できます。一部のアセットでは、時間に応じてスケジュールを設定します。そのため、2 週間ごと、または季節が変わるたびにチェックします。ただし、他の資産の場合は、時間ではなく使用法です。ですから、あなたはプレス機を持っていて、それをチェックし、1 万サイクルごとに潤滑剤を追加します。

欠点は、アセットがそのメンテナンスをまったく必要としなかった可能性が常にあることです。予防保守では、必要のない作業を行ってリソースを浪費する「過剰保守」に陥るリスクがあります。

プロアクティブなメンテナンスは、設定されたスケジュールに従うのではなく、関連するデータを使用して作業を行うのに最適な時期を見つけるため、この問題を回避するのに役立ちます.

プロアクティブ メンテナンスの例

プレスに戻ります。予防保守を使用すると、検査とタスクのスケジュールを設定できます。プロアクティブを使用すると、印刷機にあるすべてのデータを振り返り、いつ問題が発生し、どのような問題があったかを調べて、検査とタスクをスケジュールするのに最適な時間を選択できます。また、過去に何が問題だったのかを把握しているため、メンテナンス アクティビティを調整して、問題の再発を防ぐことができます。

プレスが最後に故障したのが焼き付きだった場合は、潤滑を確認する必要があります。しかし、最後の予定外のダウンタイムが油圧の問題によるものである場合は、そこに焦点を当てます。

プロアクティブ メンテナンスの利点は何ですか?

メンテナンスを行う際に、資産を損傷することなく故障点に近づくほど、その資産からより多くの価値を引き出すことができます。

1 万サイクルごとにプレスが故障する傾向があることがわかっている場合は、9,000 サイクルでメンテナンスを行うことで、安全にプレスを最大限に活用できます。 11,000 という遅すぎると、コストのかかる予定外のダウンタイムが発生するリスクがあります。しかし、例えば 7,000 サイクルのように早すぎると、2,000 サイクル分の価値を「捨てる」ことになります。

プロアクティブなメンテナンスの利点は、検査とタスクが資産と機器により厳密に一致することです。必要なときに必要なものがすべて得られます。これは、PM をゴルディロックスする方法です。

プロアクティブ メンテナンスのデメリットは何ですか?

「短所」という言葉は少し強すぎますし、誤解を招く可能性もあります。このメンテナンス戦略には、避けられない問題が組み込まれているわけではありません。より注意が必要なケースです。うまくいかないこともありますが、そうである必要はありません。

まず、実際には必要のないプロアクティブ メンテナンスを使用すると、問題が発生する可能性があります。リアクティブ メンテナンスは評判が悪い傾向にありますが、それが最良の選択である場所はたくさんあります。資産または機器が重要ではなく、チェックと保守が難しく、交換も簡単で、在庫を持ち運ぶのが安価な場合は、故障するまで稼働させておく必要があります。古典的な例は電球です。

プロアクティブなメンテナンスには、時間、トレーニング、およびリソースへの投資が必要ですが、資産がそれを必要としない場合、それらは無駄になります。

次に、プロアクティブなメンテナンスを実装するには、信頼できるデータを取得する方法と、それを適切な意思決定に活用するための信頼できる方法が必要です。両方を持っていない場合は、コストのかかる間違いを犯す可能性があります。

予防保守とプロアクティブ保守のどちらをどのように選択できますか?

良いニュースは、選択する必要がないことです。実際、両方を使用すると、互いに補完し合う傾向があります。

まず、アセットと機器に付属する提案を使用して、すべての検査とタスクを含む PM のスケジュールを設定します。車を購入し、いつオイルをチェックして基本的な調整を行うかについてメーカーの推奨事項に従うのと同じです。

ただし、後で十分なデータが得られたら、PM を微調整できます。アセットと機器の直接の経験に基づいて、戻って検査とタスクを変更し、移動することができます。ただし、これは一度限りの取引ではありません。特定の資産のライフ サイクル全体にわたって、すべてを定期的に調整して、最新のデータに一致させます。

CMMS は、予防保守とプロアクティブ保守の両方にどのように役立ちますか?

優れた CMMS は、プロセスのすべてのステップを改善します。

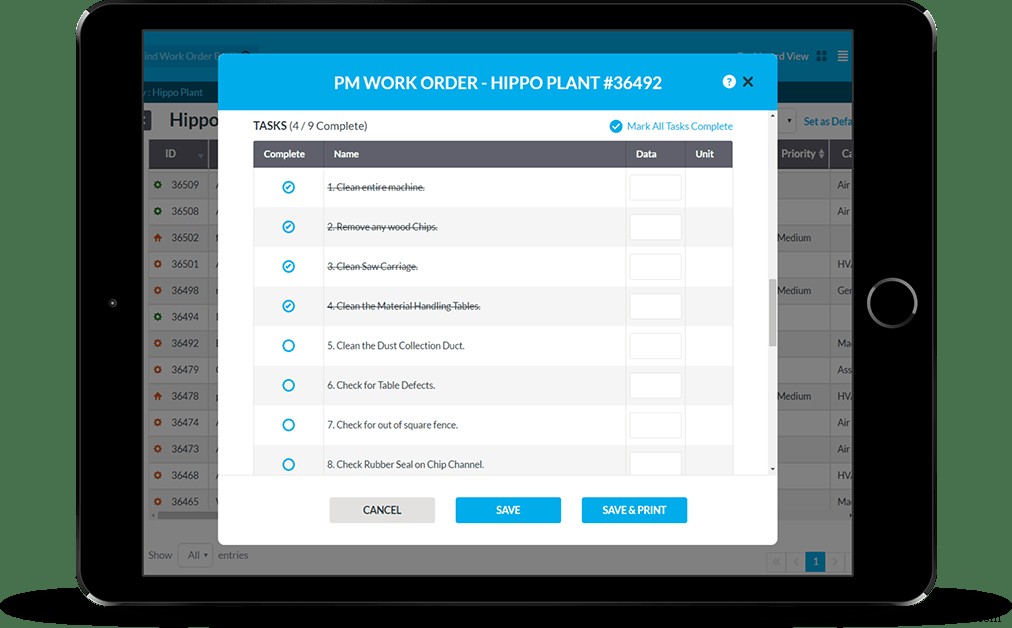

まず、CMMS ソリューションにより、PM のスケジュールと追跡がはるかに簡単になります。無作為に走り書きした紙ですべてをこなそうとするのではなく、中央のクラウドベースのデータベース内の 1 か所にすべてのスケジュールをまとめ、常に安全で安全にアクセスできるようにします。また、誰もが同じデータを見ているため、ループから外れることはありません。

最新の CMMS は、PM スケジュールだけではありません。すべてのデータを保持し、すべてがリアルタイムで最新の状態に保たれるようにします。これは、プロアクティブなメンテナンスに不可欠な、信頼できるデータがあることを意味します。そして、データを取得したら、洞察を得ることができます。堅牢な自動レポート機能を備えたこのソフトウェアは、生データをグラフ、メンテナンス指標、および KPI が満載のレポートに変換するのに役立ちます。

したがって、PM スケジュールに戻って、すべての微調整を開始できます。カスタマイズ可能なテンプレートを使用して、PM 検査チェックリストとメンテナンス タスクを更新できます。次に、カレンダー ビューとドラッグ アンド ドロップ機能を使用して、PM を新しい日付に移動できます。

次のステップ

CMMS ソフトウェアの利点について詳しく知る準備はできましたか?

Hippo は、CMMS ソフトウェアに関する質問への回答、ソフトウェアのライブ デモの予約、無料試用版の設定など、お客様に最適なソリューションを見つけるお手伝いをします。

CEO の概要

プロアクティブ メンテナンスは、リアクティブなオンデマンド メンテナンスの正反対ではありません。これは予防保守とよく似ており、多くの類似点を共有していますが、いくつかの重要な違いがあります。予防保守と同様に、小さな問題が高額な予定外のダウンタイムに発展する前に、小さな問題を見つけて修正することが目標です。ただし、保守管理者は、タスクと検査の設定されたスケジュールに依存するのではなく、資産に関する関連データを使用して、検査とタスクをより適切に調整します。利点は、技術者が時間とリソースを不必要な作業に浪費している過剰なメンテナンスについて部門が心配する必要がないことです。ただし、プロアクティブ メンテナンスは、標準的な予防メンテナンスに取って代わるものではありません。代わりに、管理者はこれを使用して既存の PM プログラムを微調整できます。最新の CMMS ソフトウェアは、PM の設定から信頼できるデータの取得と活用まで、予防とプロアクティブの両方ですべてを簡単にします。

産業技術