PCB アセンブリ プロセス-スムーズな PCB アセンブリ プロセスを確保する方法に関する 9 つのヒント

プリント回路基板 (PCB) - PCB アセンブリ プロセスは、コンピューター、スマートフォン、ガジェット、さらには自動車などのあらゆる電子機器の基盤です。ボードのさまざまなコンポーネントを接続する銅の線が付いた、一般的に緑色の PCB を見たことがあるはずです。しかし、PCB がどのように組み立てられるのか疑問に思ったことはありませんか?

PCB アセンブリ プロセスでは、トラブルが発生し、時間を無駄にする可能性があります。 PCB の部品表 (BOM) がわからない場合は、ボードに取り付けてください。また、組み立て機械を最適に使用し、欠陥のある PCB のバッチを生産することについて、誤った考えを持つことになります。

プロジェクトを最大限に活用するために、PCB の部品表 (BOM) を円滑かつ効率的に作成して搭載するための 9 つの貴重なヒントを提供します。それでは、掘り下げてみましょう! PCB アセンブリ プロセス。

1. PCB アセンブリ プロセスの仕組みを理解する

多くの人が PCB アセンブリと WellPCB を混同しています。ワンストップサービスと高品質の製品を提供します。必要な書類をお送りいただければ、すぐにお見積りが可能です!私たちは何をぐずぐずしているんですか?私たちは10年間のPCB製造を行っています。プロジェクトを成功させるには、2 つのプロセスの違いを理解する必要があります。

PCB 製造 設計者がガーバー ファイルをメーカーに提出した後、ベア ボードを製造することを指します。最初のステップは、断熱材を構成するパネルの基板を追加することです。次に、銅がボードに追加され、化学薬品を使用してエッチングで除去され、必要なトレースのみが残ります。 PCB 製造プロセスには、穴あけ、メッキ、はんだマスクの塗布も含まれます。

1 つのコンポーネントが PCB に配置され、機能し、プロジェクトの準備が整います。電気部品は、表面実装技術 (SMT)、ピック アンド プレース マシン、手動はんだ付けなどのさまざまな技術を使用して基板に配置されます。

ニーズと使用している電気部品に基づいて、使用するテクノロジを決定する必要があります。必要な結果を得るには、SMT やスルーホール技術 (THT) などの PCB を組み立てる技術を組み合わせる必要がある場合があります。

SMT)。これにより、ピック アンド プレース マシンが PCB 上のコンポーネントを簡単にピック アンド プレースできるようになります (PCB アセンブリ プロセスは、機能と電子機器が汚染のリスクから解放されるように、クリーンな環境で実施する必要があります。そのため、専門機関にSMTを処理させてください)。これにより、ピック アンド プレース マシンが PCB 上のコンポーネントを簡単にピック アンド プレースすることが容易になります (PCB アセンブリはプロセスに経験があり熟達しており、PCB バッチの成功を保証します。

これで、SMT について明確に理解できました)。これにより、ピック アンド プレース マシンが PCB 上のコンポーネントを簡単にピック アンド プレースできるようになります (PCB アセンブリ プロセス。次のステップは、顧客との明確なコミュニケーションを確立することです。

2.タイムリーなコミュニケーションが重要な要素

これにより、ピック アンド プレース マシンが PCB 上のコンポーネントを簡単にピック アンド プレースできるようになります(PCB アセンブリ プロセス。明確で率直なコミュニケーションはどの機能にも不可欠であり、同じことが SMT にも当てはまります)。 PCBサプライヤーから探しているものが必要です。ニーズを知らずに PCB を組み立てるリスクを冒したくはありません。

そのため、彼らの好みと、プロジェクトに特に必要な電子機器に注意してください。さまざまなテクノロジーについて話し合い、アセンブリに適したテクノロジーを見つけてください。

また、PCB サプライヤーがあなたのニーズを理解し、顧客の期待に応えられるようにする必要があります。

また、PCB アセンブラといくつかの単語を共有することもできます。プロジェクトを成功させるために PCB メーカーからヒントや提案を受けるのと同じように、PCB アセンブラーに相談することにも同じ利点があります。

PCB アセンブラは、効果的な基板設計に関する洞察に満ちたヒントを提供し、現在および改善された技術と材料を認識させることができます。プロジェクトに実装する現在の PCB アセンブリのトレンドについても知ることができます。

3. DFM / DFA チェックを回避するという間違いを犯さないでください

PCB にエラーがなく、最適な容量で機能することを望みますか?

PCB の不完全なバッチを生産することは誰も望んでいないため、答えは間違いなくイエスです。 PCB 設計と機能の精度を確保する 1 つの方法は、DFM または DFA チェックを実行することです。プロの PCB アセンブラーのほとんどは、検証用の DFM テストを提供し、標準ガイドラインを満たしています。

DFM チェック 初期段階で PCB 設計のエラーを特定できるため、コストのかかるミスや組み立ての遅延をなくすことができます。 DFM は、電子部品の欠陥のあるフットプリントを検出する包括的なテストです。

DFM では、組み立てプロセスの前に問題を特定することで、組み立てに送る前に間違いを修正できます。

このテストでは、不要な問題、欠落している問題、潜在的に問題のある問題も明らかになります。これらには、コンポーネント間の不正確な間隔、フットプリントの確証、コンポーネント間の間隔、コンポーネント間の間隔、最初のピンの表示、コンポーネントの極性、ダイオードのカソード マークなどが含まれます。

多くの設計者が犯すもう 1 つの間違いは、コンポーネント間に非常に小さなスペースを割り当てることです。 DFM チェックは、このようなエラーを効果的に検出し、誤動作や短絡を引き起こさない、機能的で高品質な PCB のバッチを作成するのに役立ちます。

DFM の目標は、コストを削減し、納期を短縮し、製品の品質を向上させることです。 DFM を使用すると、アプリケーションに適したコンポーネントを選択して、目的の結果を得ることができます。わずかなミスでも、顧客満足度に影響を与える重大な損失につながる可能性があるからです。また、やり直しに必要なコストと時間を節約できます。

業界標準を認識し、細部に鋭い目を向ける経験豊富なエンジニアによって DFM を実行することをお勧めします。ほとんどの場合、DFM について心配する必要はありません。設計を配布するときに PCB アセンブラーが DFM を実施する可能性が高いからです。

4.組立材料の検査を実行

PCB アセンブリ プロセスは、ボード上にさまざまなコンポーネントを配置することです。または、自分で調達することもできます。どのオプションを選択しても、PCB を組み立てるには詳細を検査することが不可欠です。

プロのPCBアセンブラーが品質管理を行います 入ってくる材料の評価を担当する部門。エンジニアはコンポーネントが機能し、問題なく PCB で使用されていることを確認するために徹底的に検査します。

品質管理検査のさまざまな側面には、日付コードの検証、材料の動作テスト、およびコンポーネントが完全に機能することを保証するその他のテストが含まれます。材料のレビューにより、エンジニアは高品質のコンポーネントのみを使用できるため、PCB の有効期間が延長されます。

入ってくる材料についてエンジニアがチェックする側面のいくつかは-

- BOM リストに準拠した数量とモデル番号

- マルチメーター、テスト フレーム、その他の方法を使用してサンプル テストを実施する

- IC などの複雑なコンポーネントの変形、酸化、破損

受け取った材料に不一致が見つかった場合は、速やかに交換できるように、速やかに供給者に返却する必要があります。プロの PCB アセンブラーを雇った場合、会社の責任であるため、交換について心配する必要はありません。

5. SMTはんだペーストスクリーニング

PCB アセンブリ プロセスは、はんだペーストをベア ボードに塗布することから始まります。シルクスクリーンを使用して T シャツがどのように印刷されるかを見たことがある場合は、プロセスがどのように機能するかについてかなりのアイデアを持っています.

PCB製造、PCBアセンブリ(SMTデバイス)などのサービスを提供しています。シルクスクリーンを使用する代わりに、薄いステンレス鋼のステンシルがPCB上に配置されます。ステンシルは基板全体を覆い、パッドのみを覆い、WellPCBを取り付けるために露出しています。あなたのPCBのニーズを実現するための適切なスキルセットを持っている専門家や専門家. このプロセスは、ステンシルが機械的固定具を使用して基板上に保持される機械を使用して行われます. 次に、アプリケーターが引き継ぎ、移動することにより、はんだを慎重に分配します.

はんだは、SMT コンポーネントが実装される空きスペースにのみ適用されます。両面 PCB を扱う場合は、基板の反対側でこのプロセスを繰り返す必要があります。

はんだペースト 粉末金属はんだから作られ、接着性を与えるフラックスと組み合わされています。それは一般的に灰色がかっており、それらを融合させることでさまざまなコンポーネントを所定の位置に保持します. PCB のアプリケーションと使用の性質によって、はんだペーストの組成が決まります。一般に、銅、スズ、銀のさまざまな割合が含まれています。

はんだ付けプロセスの後、エンジニアは基板を検査して、はんだが意図した場所にのみ適用されていることを確認します。また、パッド上のはんだの量をチェックして、コンポーネントの取り付けに使用された十分な量を提供します。

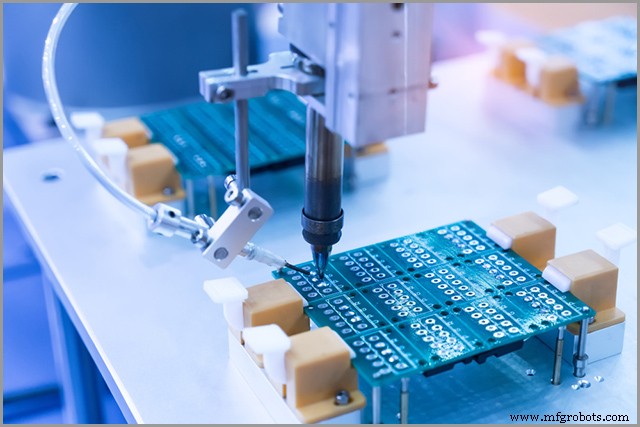

6. PCB アセンブリ プロセス – 表面実装デバイス (SMD) の選択と配置

はんだをパッドに配置したら、今度はクッション上の実際の SMD コンポーネントを識別します。 SMD には、スルーホール デバイスのような脚やリードがなく、PCB にはんだ付けされます。 SMD は、PCB で使用される最も一般的な非コネクタ コンポーネントです。

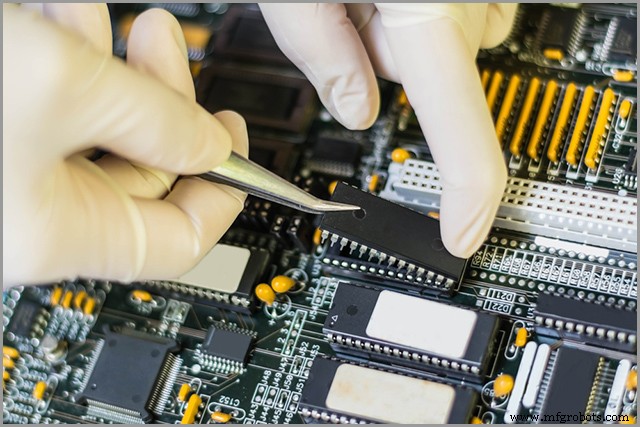

昔は、技術者がピンセットを使って各コンポーネントをピック アンド プレースしていましたが、時間がかかり、疲労の原因にもなりました。テクノロジーのおかげで、「ピック アンド プレース」 ができる機械ができました。 ターゲット パッドの SMD。

マシンは通常、真空を使用してコンポーネントをピックアップし、PCB を位置合わせします。次に、はんだ上の PCB の選択された座標に SMD を正確に配置します。使用する SMD の数量に基づいて、複数のタイプでこのステップを実行する必要がある場合があります。

両面 PCB の場合、一度に片面ずつ「ピック アンド プレース」プロセスを実行する必要があります。結果は人間の努力よりも正確で一貫性があり、大量生産にも適しています。また、機械は疲れを感じたり、眠る必要がなく、24 時間稼働できます。

テクノロジーにより、コンポーネントの配置が迅速かつ簡単になりました。必要なのは、SMD を選択して配置するようにマシンを適切にプログラムすることだけです。

7. PCB アセンブリ プロセス - リフローはんだ付けによる SMD の固定

SMD がパッドに取り付けられました。次のステップは、SMD が適切に固定されていることを確認することです。つまり、リフローはんだ付けと呼ばれるプロセスで、はんだを加熱して固める必要があります。 .

PCB は、PCB を華氏 480 度の温度に加熱する工業用オーブンを介してコンベア ベルトで運ばれます。その結果、PCB がコンベア上を移動し続ける間に、はんだペースト内のはんだが溶けます。

次に、PCB は一連のより優れたヒーターで処理され、溶融はんだが適切に冷却されて固化します。これで、SMD がパッドに完全に取り付けられました!

このステップに関する重要な考慮事項は、SMD が手動およびウェーブはんだ付けよりもはるかに高い温度で加熱されることです。しかし、現在の SMD は極端なリフローはんだ付け温度に耐えるのに適しているため、心配する必要はありません。

熱プロファイルが関係するため、多くのスルーホール コンポーネントにはこの技術を使用できないことに注意してください。ウェーブはんだ付けまたは手動はんだ付けを使用して取り付ける必要があります。

また、両面 PCB の各面に対して個別にステンシルとリフローを実行する必要があります。小さくてコンポーネントが少ない側から始めて、反対側を処理します。

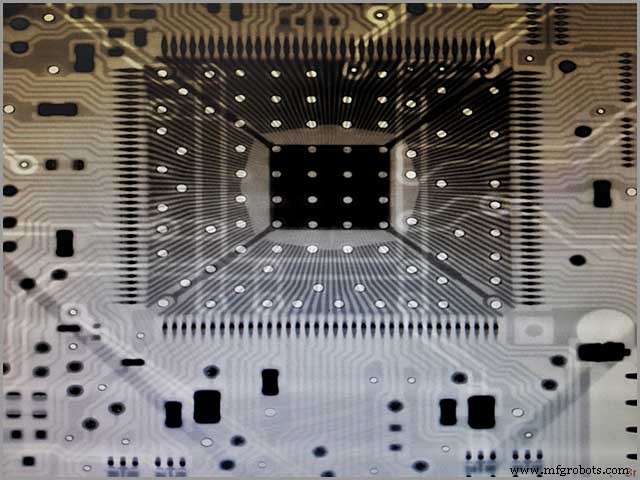

8. PCB アセンブリ プロセス – X 線検査の時間

X線検査 リフローはんだ付け後の品質不良などを検出する検査です。また、フローはんだ付け前の検査や、製造プロセス中のベア ボードにも使用されます。

X 線は、SMD のシリコンを通過し、はんだ内の金属で反射することにより、はんだ接合部のデジタル画像を作成します。画像処理ソリューションを利用して画像を分析できます。

PCB の高濃度の特徴は、より暗い画像として表示されるため、定量的なアプローチを使用してはんだ接合の品質を評価できます。同じことを使用して、業界標準への準拠を判断することもできます。

X 線検査法は、層を通して見ることができるように、層状の複雑な PCB に主に使用されます。また、この手法を使用して、リフロー プロファイルの不良、はんだペーストの量が不十分、コンポーネントの不適切な配置など、他の欠陥の主な原因を特定することもできます。

X 線検査は、最終検査が実施される前の PCB アセンブリ プロセスの不可欠な部分です。この手順を省略すると、短絡、コンポーネントの脱落、および PCB の保存期間の短縮につながる可能性があります。

9. PCB アセンブリ プロセス - 最終検査で締めくくります

信頼できる PCB アセンブラーは、顧客が決して文句を言わないように、常に最高品質の芸術性を提供したいと考えています。多くの PCB 企業は、最終検査と X 線検査を実施して、エラーのない機能的な PCB を保証しています。

テストの 1 つには、自動光学検査が含まれます。 カメラを使用して PCB を自動的にスキャンし、品質不良と致命的な不良を検出します .

この技術では、さまざまな角度に配置されたカメラを使用して、はんだの欠落、部品の不正確な配置、はんだのショートなどの欠陥を検出します。 1 つのインターフェースから 1 つの手法を使用して、すべての欠陥を特定します。この技術を使用すると、短時間で大量の PCB を処理できます。

また、PCB 業界で PCB の小さなバッチにまだ使用されている手動検査を検討することもできます。対面での目視検査は欠陥を見つけるのに理想的ですが、時間がかかり、エンジニアに負担がかかります。

最終検査ラウンドには、電気接続の機能をチェックするためのインサーキット テスト (ICT) や機能回路テスト (FCT) などの他のテストも含まれる場合があります。テストには追加料金がかかる場合がありますが、エラーの原因を突き止めることができます。

結論

PCB アセンブリは、技術とロボット工学の進歩により効率化された多面的なプロセスです。エラーの余地が少なくなり、PCB のほとんどのバッチが完全に機能するようになりました。それでも、PCB アセンブリ プロセスが水域をスムーズに進むようにするために、ここで説明した考慮事項を念頭に置いておくと役立ちます。

DFM チェックを実行し、入ってくる材料を検査するために、顧客および PCB アセンブラーと明確なコミュニケーションを確立するのに役立ちます。機械を使用することでコンポーネントの配置が正確になり、リフローはんだ付けによって SMD が PCB にうまく固定されます。

最後に、検査ラウンドを実行して完了です!

WellPCB で最先端の技術と高度な機器を使用して、トレードマークの品質を備えたクラス最高の製品を提供することをお勧めします。

産業技術