PCB製造におけるメッキスルーホール技術の重要性

過去数年間、電子製品の多用に基づいて、電子業界全体で着実に増加しています。製品のミニチュアに対する需要が高まっているため、PCB業界も同様です。電子製品は数年前よりも日ごとに小さくなっているため、PCBにコンポーネントを取り付けることが課題になっています。これを容易にするために、メーカーはメッキスルーホール技術(PTH)に頼っています。このようにして、高品質のボードの製造が容易になります。では、スルーホールの重要性は何ですか?この記事は、PTHの意味、重要性、およびメッキと非メッキ(NPTH)の最良の選択に関する詳細なガイドです。

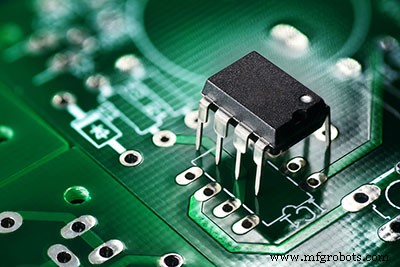

(貫通穴の上にある電子チップコンポーネントの拡大写真)

1。スルーホール技術の定義

先に進む前に、スルーホール技術の真の意味を理解することが不可欠です。 PTHテクノロジーとは何ですか?スルーホール技術は、一般的に「スルーホール」という名前でも呼ばれます。これは主に電気部品の取り付け方式です。これには、挿入穴の穴の使用と、PCBパッドへのはんだ付けが含まれます。

コンポーネントの挿入は、手動または自動挿入マシンを使用して実行できる演習です。 PCBの貫通穴にはメッキが施されているため、PTHと呼ばれます。メッキされたスルーホールには、PCBの一方の側からもう一方の側に移動する導電性パスがあります。

2。メッキ穴の種類

以下に説明するように、メッキ穴にはいくつかの種類があります。

2.1電気めっきスロット(PTH)

この電気めっき浴(PTH)の主で最も注目すべき特徴は、その製造プロセスです。その製造工程では、ボードに穴を開けた後、穴の壁にメッキします。これらはすべて、必要な導電性を提供するためのものです。

したがって、PCBAの完了後、コンポーネントのリードと銅トラック間のリンクにより、機械的安定性が向上します。最近、PCBの大部分は、メッキされた貫通穴を備えた両面または多層になる傾向があります。このようにして、コンポーネントは必要なレイヤーに効果的に接続します。

2.2非メッキスロット(NPTH)

名前が示すように、ここでは、穴の壁に銅メッキはありません。したがって、それはピクルスのバレルが電気的特性を欠いていることを意味します。これらの植栽は、特にPCBの片面に銅のトラックが印刷されている場合に、かつて非常に人気がありました。しかし、PCBの層数が増えると、その人気は低下しました。

NPTHの主な利点は、製造が比較的簡単で、はるかに高速であることです。それらは頻繁に使用されますが、工具穴としての専用ではありません。ただし、メーカーがコンポーネントの取り付けに使用する場合もあります。

2.3それらの違い

メッキスルーホール(PTH)と非メッキスロット(NPTH)の間には顕著な違いがあります。最初の差別化要因は、それらの間のパスの違いです。これはすべて、特定の特定の日に発生します。

メッキされたスルーホールで波がどのように伝わるかは、メッキされていないスロットでどのように発生するかとは異なります。 PTHにはボードの片側からの導電性パスがあるため、そのアプローチはNPTHのアプローチと同じではありません。

また、壁の銅は、2つの間のもう1つの大きな差別化要因です。前述のように、メッキされていないスロットには、穴の壁に銅が含まれていません。この側面により、優れた導電性が不足します。しかし一方で、メッキされた貫通穴の壁には銅の材料があります。

最後に、PTHとNPTHはアプリケーションの点で異なります。ほとんどの場合、メッキされたスルーホールは、2層PCBと多層PCB間の優れた接続性を提供するのに重くなります。また、強力な物理接続を必要とするアプリケーションにも適用できます。ほとんどの場合、耐久性が不可欠な航空宇宙および軍事用途で使用されます。

PTHは古くて時代遅れに見えるかもしれませんが、その広大な適用性を無視することはできません。一方、NPTHはPTHほど適用性が高くありません。単層ボードに最適です。したがって、それらの関連性は、2つの間の別の差別化要因です。

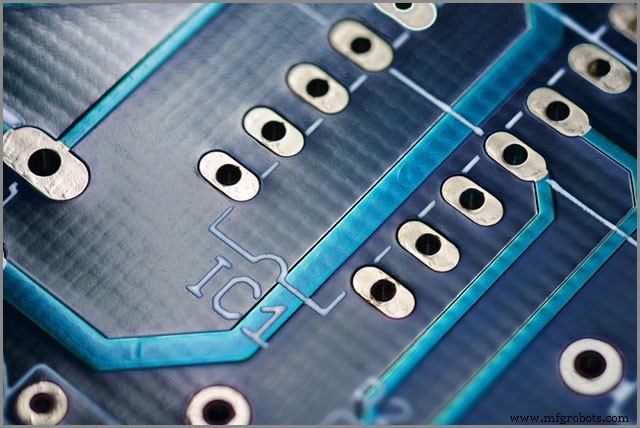

(青いPCBにメッキされた貫通穴の詳細写真)

3。メッキスルーホールの役割/重要性は何ですか?

特に最新の回路では、メッキスルーホールの重要性が非常に重要です。以下は、2つの重要な問題の簡単な説明です。1つはPCBの穴にメッキを施すことの重要性、もう1つはPTHの重要性です。

3.1 PCBに貫通穴がメッキされているのはなぜですか?

プリント回路基板の貫通穴のメッキは、いくつかの重要なことを確実に達成するためのものです。ただし、先に進む前に、メッキスルーホール技術が多くの成果を上げていることを理解することが重要です。最も重要なことは、古い電子機器の組み立て技術がほとんどなくなったことです。ワイヤーラッピングはそのような例の1つです。

しかし、なぜプリント回路基板に穴をメッキするのか。製造業者は、コンポーネントが導電層と確実に接触するようにメッキを行います。私たちが通常ビアと呼ぶ役割であるプレートは、優れた導電性を提供します。 PCBの望ましい機能のために、メッキが必要です。

3.2メッキスルーホールの重要性

いくつかの注目すべき利点は、メッキされたスルーホールにあります。たとえば、メッキされたスルーホールは、より高速なプロトタイピングの余地を与えます。また、メッキされたスルーホールにより、ボード上の部品をはんだ付けしやすくなります。さらに、回路基板の設計をブレッドボード化することは、基板製造前でも可能になります。

メッキされたスルーホールにより、ボード上のコンポーネントの耐久性と高い電力公差にご安心ください。それは、貫通穴のメッキに伴う優れた優れた接続を忘れないでください。ご覧のとおり、スルーホールの重要性は十分に大きいです。最良の解決策を得るには、信頼できるサプライヤーからPCBを調達するようにしてください。

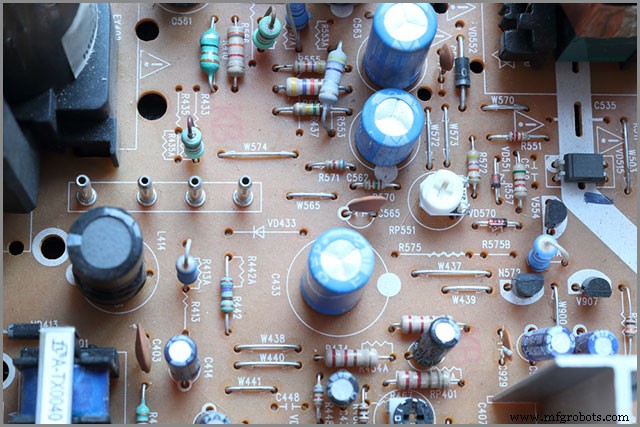

(いくつかのコンポーネントを保持する貫通穴のある茶色のPCB)

4。メッキされたスルーホール/分解プロセスを分解する方法

下の図を参照すると、メッキスルーホールの分解プロセスを明確に理解できます。

アルカリ洗浄→向流リンス→粗面化/マイクロエッチング)→向流上昇→プレディップ→活性化→向流上昇→ベスミア→向流リンス→PTH→向流リンス→ピッキング。

以下は、PTH分解ステップの明確な説明です。

アルカリ洗浄

アルカリ洗浄は最初のPTHプロセスです。これを行うには、ボードオイルを適切に除去していることを確認してください。その後、穴に指紋、酸化物、ほこりを注意深く入れます。これが完了したら、壁全体の負電荷を正の方向に調整します。この理由は、コロイドパラジウムが後処理で確実に吸収されるようにするためです。この間ずっと、あなたが掃除を維持することを確認してください。クリーニング手順は、ガイドラインと密接に関連している必要があります。

マイクロエッチング

これは、ボード上の酸化物を除去してから、ボードを粗くすることです。この理由は不可欠です。これは、ベース銅とメッキされたスルーホール層の間の優れた結合を保証するためです。注意すべき重要な点は、新しい銅は非常に活性が高く、コロイド状パラジウムの吸収に優れていることです。

プリプレグ

これには主に、パラジウムスロットを損傷から保護することが含まれます。プリプレグを実施する主な理由は、回路の貯蔵寿命を延ばすことです。ここでの主要な成分は、塩化パラジウムを除いて、パラジウムスロットと同じです。プリプレグは、穴の壁を濡らすのに重要な役割を果たします。プリプレグがないと、すべてのレイヤーをまとめることができません。したがって、その主な機能は、エッチングされたコアを確実に溶かすことです。

アクティベーション

メッキスルーホールでも活性化が不可欠です。正電荷からなる正孔壁は、コロイド状パラジウム粒子を吸収する上で重要な役割を果たします。それはネガティブコントロールの助けを借りてそうします。このようにして、メッキされたスルーホールが十分にコンパクトになることが保証されます。アクティベーションは、銅製シンクの品質に向けた最も重要なステップの1つです。ここで他に重要なことには、温度と制御点が含まれます。これらはすべて、操作手順に基づいて制御する必要があります。

除染

除染とは、コロイド状のパラジウム粒子の外側にあるスズイオンを除去することです。それが有用な触媒の役割を果たすことを確実にするために、パラジウム核を露出させることが唯一の目的である。ここで使用するいくつかの化学物質があります。しかし、最良かつ最も理想的な化学物質の1つはフルオロホウ酸です。多くのメーカーがこの酸に依存しており、彼らの経験から、酸が使用するのに最適な剥離剤であるように思われます。

PTH

これで、パラジウム核を活性化することにより、自動触媒反応の無電解銅を誘導することができます。反応副生成物と新しい化学銅を反応触媒として使用できます。どちらも、反応を効果的に触媒することができます。このようにして、銅の析出は効果的に継続します。このステップを完了すると、穴の壁またはボードの表面に化学銅が堆積します。このプロセスを実行するときは、バスが標準の空気攪拌下にあることを確認する必要があります。このようにして、多くの可溶性二価銅を変換することができます。

再生されたスルーホールの品質は、PCB製造の品質に直接影響します。必要に応じて上記の手順に従わない場合は、市場に出ている間に失望する可能性のある標準以下のボードを製造するので安心してください。すべてを廃棄して新たに始めるしかないかもしれません。そのようなことはあなたにとって費用がかかることになるかもしれません。

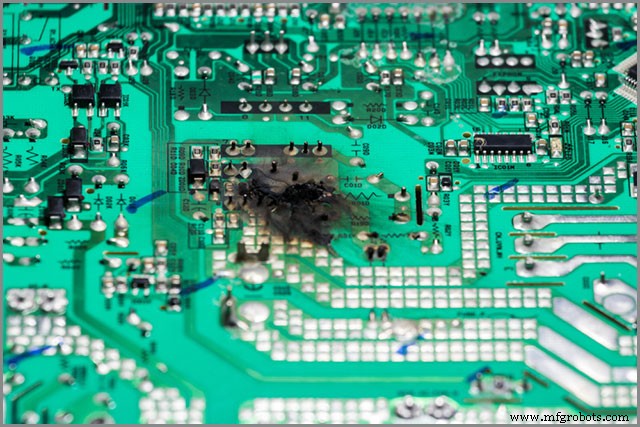

(分解されたPCB)

5。メッキスルーホール処理装置

製造会社として、とりわけ、最高で高品質の処理装置を設置することが最も重要です。これは、特に競争が激化する今日の時代において、ビジネスにおいて不可欠なビジネスの成功です。 PCBの世界についても同じことが言えます。メッキスルーホール処理装置を所有することは不可欠です。

競争力、収益性、関連性を維持するには、このような処理装置が必要です。市場には高品質のスルーホールめっき機がたくさんあります。ただし、適切なサプライヤーから調達していることを確認する必要があります。 Compacta 50スルーホールめっき機は、これまでの市場で最高の1つです。

この機械には、5つの処理タンク、1つのスプレーリンスタンク、および2つの銅メッキ浴が付属しています。また、フロー制御を備えた1トリプルリンスを備えています。常に、最新のメッキスルーホール機器を確実に操作する必要があります。そうすれば、最高の電子回路のいくつかを展開するので安心してください。

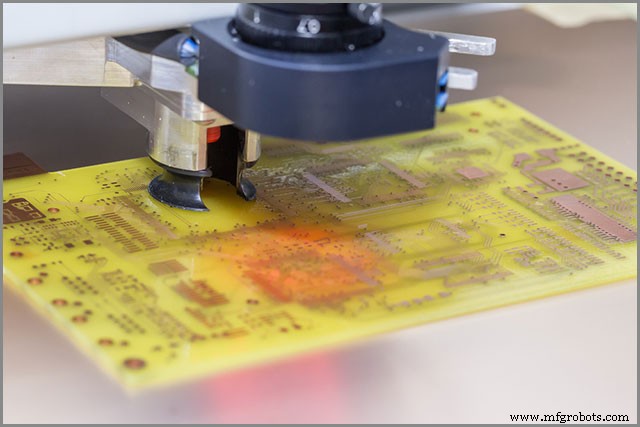

(PCBボール盤)

6。メッキスルーホールの問題と解決策

いくつかの重要なビジネスの成功は、穴を通り抜けることを伴います。可能な限り短い時間内に対処されない場合、それらはボードの機能を阻害する可能性があります。幸いなことに、ソリューションは遠くにありません。以下のメッキスルーホール問題とその解決策。

6.1ボード上のブリスタリングとラミネーション

回路上のブリスタリングとラミネーションは、メーカーにとって大きな問題です。関節の癒着不良の発生です。低値は通常、銅とベース銅の望ましくない化学反応が原因で発生します。そのようなことを避けたい場合は、清潔さを維持するようにしてください。ボードの表面をきれいにして、コーティングと接着を改善します。また、透過性の低いコンフォーマルコーティングを選択してください。最後に、コンフォーマルコーティングをボードのはんだに合わせ、理想的な接着が得られないようにします。船内でのブリスターとラミネーションのその他の原因には、次のものがあります。

接着剤や油汚れを取り除くことができない

時々、荒削りをした後でも、接着剤や油汚染物質を取り除くのが難しい場合があります。これは、ボード上でブリスターやラミネーションを引き起こす可能性のあるもう1つの大きな問題です。このような状況に遭遇した場合は、適切なプレスとドリルでこの問題を解決できることを知っておいてください。これにより、接着剤や油汚れの除去が容易になります。

除染後、中性の水はきれいではなく、ボード上にMnがあります

ぬるま湯はとてもきれいである必要があります。そうでない場合は、船上で水ぶくれやラミネーションが発生する可能性があります。そのような場合を避けるために、あなたはあなたが治療技術を注意深くチェックすることを確認する必要があります。次に、すべてが正しくない場合は、いくつかの調整が必要になる場合があります。

ボード上の界面活性剤

界面活性剤は、ボードの表面に見られる活性剤です。もしあなたがそのようなことに遭遇した場合、それ自体も良いことではないかもしれません。ボードの表面の上部にある活性剤も、ブリスターやラミネーションのインスタンスを引き起こす可能性があります。このような場合を避けたい場合は、清潔さを考慮に入れる必要があります。汚染されていない水で表面をすすぎ、酸浸漬の密度を確認します。このようにして、ボード上の界面活性剤を避けることができます。

銅表面の粗面化が不十分

この場合も、銅表面の短いマイクロエッチングと粗面化により、ブリスターが発生する可能性があります。これは、世界中の多くのPCBメーカーが直面している問題の1つです。しかし幸いなことに、解決策はそれほど遠くにはありません。そのようなことを避けたい場合は、必ず次のことを行ってください。まず、マイクロエッチング機の密度、湿度、時間を確認して調整します。時々、あなたは機械の湿度が高いことに気付くかもしれません。そのようなものは、船上で水ぶくれを引き起こすために、銅を粗くすることになるかもしれません。

銅表面の錫

銅の表面に缶を見つけた場合、それも危険をもたらす可能性があります。加速されたプロセスが十分でない場合、あなたは体に容器を見つけるかもしれません。前の課題と同様に、これに対する解決策もあります。この問題が発生した場合は、加速プロセスパラメータを確認して調整してください。あなたが大量生産に従事しているなら、賭け金はさらに高くなります。

銅箔の表面酸化

最後に、銅箔の表面酸化があります。酸化は、ボード上で水ぶくれを引き起こす可能性のある別の問題です。銅箔に酸素が集まりすぎると、凝縮して水粒子を形成します。その後、水粒子が水ぶくれを引き起こす可能性があります。このような問題を回避したい場合は、循環時間と滴下時間を確認してください。可能であれば、点滴灌漑システムを導入します。

6.2PTHに銅が含まれていない

メッキされたスルーホールの銅不足は、注目に値するもう1つのPTH問題です。 PTHに銅がほとんどまたはまったくない場合、めっきボイドが発生します。回路基板にボイドをメッキすると、適切な電流の流れが妨げられる可能性があります。これに対する解決策は、十分な銅がPTHに送られるようにすることです。繰り返しになりますが、銅は穴を塞ぐ可能性があるため、過剰にしないでください。このセクションのその他の問題と解決策は次のとおりです。

不均衡な脱脂剤

脱脂剤のバランスが取れていないと、PTHに銅がほとんどまたはまったく含まれなくなる可能性があります。ご存知かもしれませんが、PTHの銅には多くの問題がありません。その場合でも、まだ慌てる必要はありません。脱脂剤を注意深く分析し、通常の範囲に調整します。

PTHシリンダー不均衡コンポーネント

PTHシリンダーにバランスの取れていない成分がある状況に遭遇しましたか?その場合は、分析して目的の範囲に調整します。場合によっては、すべてを正しく行うためにシリンダーを再度開く必要があります。場合によっては、他の成分が枯渇しているか、少なすぎることがあります。

過加速

加速が大きすぎると、PTHに銅がほとんど含まれない可能性があります。これに対する解決策は、加速された治療条件の削減を確実にすることです。これらの条件は、時間、温度、密度などの側面である可能性があります。

穴あけ粗さが大きすぎる

穴あけ粗さが過剰または大きすぎませんか?問題ない。あなたがする必要があるのはあなたが掘削を制御することを確認することです。そうすれば、希望する穴あけ粗さが得られます。

PTH後の長期保管

PTH完了後、ボードを長期間保持する必要はありません。すべてをスムーズに実行したい場合は、ボードをすばやく完成させるようにしてください。業界の専門家によると、PTH後8時間以内にボードを完成させるのが理想的です。

PTH後にボードに異物またはブリスターを充填します

これを行うには、パネルの銅線と高速循環を確認する必要があります。

6.3プラグホール

回路基板の機能にはプラグホールが必要です。それらはPCBが短絡するのを防ぎ、フラックス残留物がビアに到達するのを防ぎます。プラグホールは、正しく行わないと、PHT回路全体に損傷を与える可能性があります。これらが正しいように見えるようにすることにしました。適切な穴あけが必要です。以下は、いくつかの一般的なプラグホールの課題とその解決策です。

- 樹脂が充填されています –私たちはあなたの穴あけ銅シートまたは樹脂でいっぱいの経由ですか?もしそうなら、あなたがする必要があるかもしれないすべては掘削室を制御することです。

- PTHシリンダー銅粒子 – PTHシリンダー内に銅粒子があると、銅が効果的に液化するのを妨げる可能性があります。このようなシナリオを回避したい場合は、フィルタリングシステムを確認する必要があります。場合によっては、フィルタリングシステムが故障しているか機能していない可能性があります。

- パネル上の異物 –パネルの銅の残留物またはフォーラム上の異物だけが問題になる可能性があります。時間通りに炭素処理を行う必要があります。落下する銅粉からプレートが焼けるのを防ぎます。

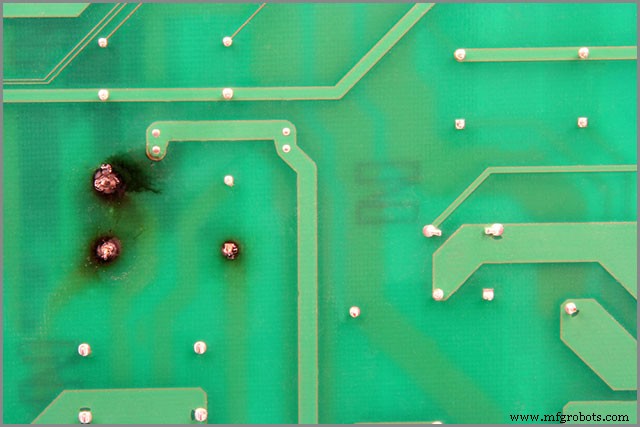

(PCBの損傷したプラグホール)

概要

メッキスルーホール技術がここにあります。そして物事が見えるように、PTHはここにとどまります。しかし、明るい面では、多くの利点があります。 PTHは、プロトタイピングとテストに最適です。ここでは、ブレッドボードを効率的に設計する前に、PCB上のコンポーネントを交換できます。

前述のように、スルーホールコンポーネントは堅牢であり、耐久性を保証します。今後のPTHプロジェクトはありますか?私たちは、前例のない量の統合をエレクトロニクス業界に提供します。 PTH PCBの設計には、技術的なスキルと精度が必要です。高品質のボードを計画している場合は、業界の専門家に相談しても害はありません。すべてのPTHPCBソリューションについては、今すぐお電話ください。

産業技術