プロトタイピングにおける PCB CAM プロセスの重要性

PCB CAM (コンピュータ支援製造) ソフトウェアでできることはたくさんあります。最も重要な役割は、生産ファイルを分析し、PCB 生産を支援する機能です。どのプロジェクトに取り組んでいても、PCB 設計は電子回路に命を吹き込みます。技術の進歩について考えてみましょう。

PCB がマスキング テープやプログラムされた表面実装機で配置されていた時代は過ぎ去りました。レイアウト ソフトウェアは、コンポーネントの配置と配線を PCB 設計プロセスに組み合わせて、製造された回路基板の電気的接続を定義します。確かに、従来のアプローチは引き続き使用できます。しかし、現在のツールがはるかに簡単で正確になっているのに、なぜそうするのでしょうか?この記事では、プロトタイピングで CAM プロセスがどのように役立つかに関するすべてを知ることができます。

(CAMサイン – 回路基板スタイル)

1. PCB コンピュータ支援製造 (CAM) とは

そもそも、コンピューター支援製造 (CAM) は、製造におけるコンピューター制御の機械とソフトウェアの自動化です。正しい PCB サービス プロバイダーの前。ありがたいことに、さまざまな PCB 製造プロセスがあり、メーカーはさまざまな形式で設計者のファイルを受け取ります。これらのファイルには、主に次の情報が含まれています。ワイヤ ラッピング、コンポーネントの挿入、ルーティング、および必要な PCB の他の多くの設計の詳細。

CAM ソフトウェアがファイルを分析し、フォーマットを識別します。この後、ファイル形式、ドリル データ、およびアートワーク レイヤーを認識することができます。そのため、PCB アートワークを受け取った時点でメーカーが元の設計に従ってボードを構築することを保証することに慣れています。それがシステムのポジティブな点の 1 つであると考える理由です。分析の結果、ファイルが見つからない場合、プロジェクトは停止し、大規模な DRC が必要になります。デザイン ルール チェックは、デザインが製造に課せられた基準を満たしているかどうかを検証します。

PCB は、木片から洗練されたグリーン ボードへと完全に進化しました。以前はコンピューターのみに関連していましたが、現在はマイクロエレクトロニクスにより、すべてが PCB に溺れています。 PCB は別として、モーター コントローラーや産業用負荷試験機などの産業用機械ではどこにでもあります。一部の場所の照明でさえ PCB を使用しています。

(CAD 設計に取り組んでいるデザイナー)

2. PCB CAM –CAM がコンテンツを処理

製品であれ、場所であれ、部品であれ、私たちの世界は物質であふれています。それを可能にするのが CAM です。私たちは飛行機に飛行の力を、自動車に馬力の雷を与えます。大雑把に設計されたものではなく、何かを作りたいときはいつでも、CAM がその答えです。

CAM は、プロダクション用のファイルを準備します。そのため、CAM は「スライサー ソフトウェア」と考えることができます。図面とデータを、自動化ツールを駆動するための特定の命令に関連付けます。

図面から生成されたプログラミング言語であるGコードを使用して、制御マシンと通信します。コードは、デバイスに何をすべきかを指示します。たとえば、モーターの動き、それを行う速度、プログラムされたパスに従う必要があります。

ソフトウェアはエラーもチェックします。たとえば、製造プロセスを変更する可能性のある幾何学的エラーがモデルにあるかどうかを評価できます。また、機械加工プロセス中に機械がたどる必要がある一連の座標であるツールパスも生成します。良い例は、カット シーケンスの設定です。操作を開始する前に、ピアスの高さ、電圧、および切断速度をパラメーターで調整する必要があります。正確に定義されている場合、さまざまなプログラムでさまざまなパラメーターを設定できます。これらのパラメータは、マシン オペレータの作業をより快適にするものです。

3. CAM 実行コンポーネント

ソフトウェア

設計ファイルを受け取ると、CAM ソフトウェアはいくつかのタスクを実行します。

- 電子データを画像に変換して、データの確認、表示、測定、編集を行います。

- IPC ネットリストとインポートされたデータを比較してデザイン ルール チェック (DRC) を実行します

- 穴あけデータ、アートワーク レイヤー、IPC ネットリストなどのフォーマットを認識します。

- レイヤーの順序も検証します。

後処理

ポストプロセッサは、非グラフィカルで視覚的な CAM システムを正しい数値制御に変更するソフトウェア サブプログラムです。また、ツールパスを機械可読なモーションまたは言語に適合させるハードウェアからも独立しています。したがって、ポストプロセッサは、メカニズムまたはマシンに固有の重要なドライバーです。一部のマシンは、操作ごとに異なる動きをしたり、異なる場所から開始したりします。 CAM プログラムは CAD モデルを分析し、正しいツーリングとツールパスを計算して、意図したフィーチャをフライス加工します。

機械

CAM 機械は、原材料を最終製品に変換する最終段階です。マシンは前進または後退することができ、フォロアと呼ばれる接触要素に所定のモーションを作成します。所定の動きとフォロワーのプロファイルによって、CAM 接触面の形状が決まります。これは、平面または円形の場合があります。

CAM マシンにはさまざまな形式があります。それらには以下が含まれます。

- 正しいプロファイルの回転プレート

- フォロアにローラーを含む、表面に溝が切られたプレート。

- 表面の周りを切り取ったトラックからなる円筒形の部材

- 端に正しい輪郭がカットされた円柱

CAM は回転機械要素として、従動子に振動運動を与えます。 CAM とフォロワーは高い接点を持ち、より高いペアになります。それらの間の接続を維持するスプリングによって提供される外力もあります。

(PCBソフト使用例)

4. PCB CAM –CAM と CAD の違い

CAD の概要

コンピュータ支援設計 (CAD) ソフトウェアを使用すると、設計者は架空の空間でモデルを構築できます。 CAD は 2 次元および 3 次元の物理モデルを作成し、紙に手書きの鉛筆による設計とエンジニアリングのアプローチに取って代わります。

ほとんどの読者は 2D CAD モデルに精通しています。 2D 図面は平面であり、包括的な寸法、レイアウト、および必要な情報を提供します。これらのタイプの写真は、自動車、建築など、さまざまな業界で必要になる場合があります。家を建てたことがある人なら、間取り図を作るために多額のお金をつぎ込んだことを今でも覚えているでしょう。それらを設計した建築家は、間違いなく CAD を使用してそれらを作成しました。

3D モデルと 3D CAD モデルの用途は似ていますが、その違いはどこにあるのでしょうか? 3D CAD モデルは、物理オブジェクトのコンポーネントとアセンブリをより深く理解します。大きさや全体的な形状だけでなく、物事がどのように組み合わされ、どのように動作するかを示します。

技術の進歩により、ソフトウェアとロボットの関与により製造プロセスが自動化されました。これらのプロセスの中核となる CAD は、関与のルールを変えました。業界は最高の標準に従って進化し、CAD は PCB のイノベーションを変革しました。

CAD ネットリスト

回路図を見て、回路図を PCB レイアウト ツールに転送する必要があるとしたらどうするか考えてみてください。効率の良いやり方とは?その後、ビジュアルを取り除き、コンポーネント間の接続を共有してみてください。ネットが 2 台のコンピューター間の接続である場合、ネットリストは回路を記述する電気要素のリストです。フォーマットとそれらが伝える情報が異なることに注意することが重要です。

ネットリスト リストの読み方を理解すると、エラーのトラブルシューティングに役立ちます。回路図とそのネットリストは密接に関連しています。回路図からネットリストを生成したり、ネットリストから (フラットまたは階層) 回路図を生成したりできます。 PCB 回路図の情報について、ネットリストは複数のデータ エントリで構成されます。 CAD ネットリストは、通常、以下を含むいくつかの形式で受け取ります

IPC-D-356

IPC-D-356 は、ガーバー ファイルにネットリスト記述を提供するために伝統的に設計された電気的テスト フォーマットです。現在では、ベア ボード テスト情報を表現できる標準のネットリスト フォーマットを定義しています。これは、指定された協調命令を格納し、PIN を指定できることを意味します。正しく行われれば、IPC-D-356 には、テスト システムがベア ボード チェックを実行する際に必要となる可能性のあるすべての情報が 1 つの一貫したファイルに含まれている可能性があります。

ODB++

ODB は Open Database の頭字語で、電子デバイスの製造と設計に役立つ独自の CAD-to-CAM データ交換フォーマットです。その開発は、異なるベンダーの製造、設計、および設計ツール間で情報を転送するための PCB ボード設計に対応しています。さまざまな企業が CAM および CAD ソフトウェアを製造しています。そのため、彼らは CAD-CAM のレベル データ転送システムに同意し、ODB++ はこれらの転送を容易にします。

G コード

G コード「ジオメトリ コード」は、CNC マシン (数値制御) 用です。 G コードは、機械のギアとモーターの通信を処理します。それらは、タスクの操作方法と完了方法を指示します。これらのコマンドは、特定のツール パスに従ってマシンを駆動します。

G コード ファイルは一見複雑に見えますが、実際にはそれほど難しくありません。

G01:線形補間

まず、このコード コマンドは、設定された速度と速度で直線的に移動するように機械に指示します。位置と速度を指定することにより、マシン コントローラは有効なポイントを計算します。その他の個々のコードの範囲は G00 ~ G003 および G17 ~ G21 です。

F20

G コードでは、F はワードとアドレスを指します。 Fは文字を表し、アドレスは以下の数字です。例は、帝国単位「F20」を使用するマシンの場合です。デバイスと通信して、毎分 20 インチ移動します。

S500

G コードでは、S はスピンドル速度 (RPM) を表します。この単語はスピンドルを表し、その後に RPM が続きます。たとえば、「S500」と入力すると、S はスピンドルに回転を開始するように指示し、500 RPM で回転を開始します。

T01

スピンドル テープへのツールの手動挿入が可能です。あなたはそれを行う方法を知る必要があるだけです。工具交換は、ミルでの 2 段階のプロセスです。最初に T ワード ツールを選択し、次に T01 などの番号を選択します。次に、M06 などの工具交換を行います。それらを組み合わせたり、一緒に書いたりすることもできます。

CAM と CAD の違い

まず、CAM と CAD の共通点をいくつか見ていきましょう。

- CAM と CAD はどちらも、製造と設計に不可欠なツールです。コンピュータ システムが短期間で進化する前は、製図者は重要な設計の役割を担っていました。その後、コンピューターはシナリオを変更しました。それらは手頃な価格で柔軟性がありました。

これらの変更により、メーカーは回路図を自由に作成できるようになりました。 CAD と CAM は、設計と製造の分野でかけがえのないものです。

- CAM は、コンピュータ制御の機械とソフトウェアを使用して製造を自動化するものです。 CAM は、PCB の作成またはプロトタイピングにおいてエンジニアと機械工を支援します。 CAD には CAM とは独立した多くの機能がありますが、全体として CAM は CAD に依存しています。 CAD がなければ、CAM は存在しない可能性があります。 CAM ソフトウェアがサポートします。

- CAM と CAD はどちらも、コンピュータ支援エンジニアリング (CAE) に必要なプロセスの重要な部分です。 2D および 3D の CAM および CAD レンダリング アイテム。設計されたすべてのコンセプトの迅速な処理と作成に役立ちます。

- これら 2 つのシステムの顕著な類似点は、エンド ユーザーにあります。どちらのプログラムも、正しい仕様に適合させるための指示について、訓練を受けたオペレーターに依存しています。

相違点

では、CAM と CAD の大きな違いは何ですか?

- CAM システムでは、物理的なプロセス、労力、設備、材料の制御と調整の両方が必要です。対照的に、CAD には製品設計の概念と分析が含まれます。

- CAD では、製品設計のコンセプトを詳細なエンジニアリング設計に変換するためにコンピュータを使用する必要があります。このプロセスには、操作と詳細な分析を経た形状モデルの作成が含まれます。一方、CAM では、エンジニア、マネージャー、生産作業員を支援するコンピューターが必要です。これにより、機械やシステムを制御して生産ジョブを自動化します。

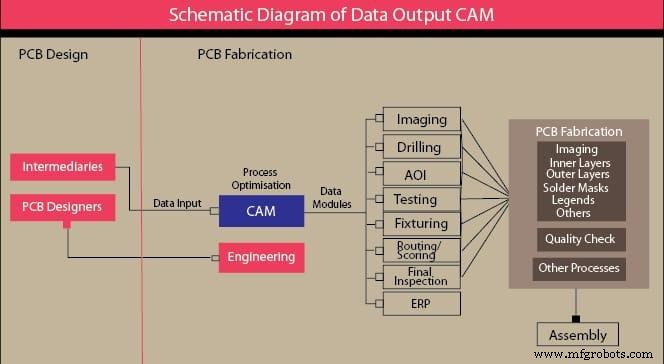

5. PCB CAM データ出力の概略図

CAM は生産とプロトタイピングをサポートします。主な目的は、数値制御された穴あけおよびコンポーネントの挿入です。数値制御装置のコンピュータベースの制御装置は、コードのリストを命令に変換します。工作機械は、翻訳された指示をすぐに理解します。

PCB CAM プロセス前の準備

PCB メーカーが取得する最も重要な情報は、ガーバー ファイルと PCB 情報です。ガーバー形式は、オープンなバイナリ 2D ベクトル画像ファイル形式です。 PCB ソフトウェア業界では、銅層、はんだマスク、凡例などの PCB イメージを記述するための標準ファイル形式として使用されています。

操作プロセスでは、エンジニアは利用可能な工場設備と処理能力を念頭に置いてガーバー ファイルを最適化します。次に、会社の能力に合わせて製造マニュアル/指示書を作成します。 Gerber のレビュー、CAM の製造には、通常 1 日かかります。

現在、リジッド基板は PCB の世界で大きなシェアを占めています。また、IPC6012 はメーカーが PCB の設計と処理を行うための基礎であることにも注意してください。そのため、設計者は、PCB 設計のために PCB 処理工場で必要とされるいくつかのプロセスを理解する必要があります。

メーカーが希望するリジッド PCB の結果:ライン幅 3mil、最小。機械サイズ ドリル 8mil、最小レーザー ドリル 4mil。 BGA 最小 PTH 穴から穴までの距離 8mil。設計上の限界は、製品適合率の低下とコストアップにつながります。設計の世界で理想的な PCB メーカーの能力を調べることをお勧めします。

回路図のライン間隔、BGA、穴などの設計上の最小値は、歩留まりに影響します。順番に、それは処理コストに影響を与えます。設計は、生産ラインに適した単一のボードのパネル化された回路の合理的なレイアウトの下で、できるだけ大きくする必要があります。

銅の切断以降、小型の PCB を作成してもコストに影響しない場合があります。クラッドラミネートを修正してコストを削減できます。 PCB メーカーと連絡を取り、設計基板を理解することをお勧めします。また、PCB ボードを最大限に活用してコストを削減するためのガイダンスも喜んで受け入れてください。

PCB CAM –銅層の設計上の選択

PCB 技術が進化したため、消費者はより高速で堅牢な製品を求めています。 PCB は、従来の単層から、2 つの 6 つおよび 4 つの層で構成されるボードに発展しました。それでも、12 ~ 16 層もの誘電体と導体が必要になる場合があります。

では、なぜレイヤー数を増やす必要があるのでしょうか。層が増えるということは、ボードが電力を分配する能力が向上することを意味します。また、クロストークの低減、高速信号のサポート、電磁干渉のカットも意味します。したがって、層の数は、動作周波数、アプリケーション、ピン密度、および信号層の要件によって異なります。

1層/最上位層の2層積層が信号層として機能します。 4 層のスタック アップ レイヤー 1 と 4/ 最上層と最下層は信号層として機能し、層 2 と 3 はプレーンとして機能します。プリペグ層では、2 枚以上の両面基板を接着し、層間の誘電体として使用します。 6 層 PCB では、さらに 2 つの銅層が追加されます。第 5 層と第 2 層はプレーンとして機能し、第 1、3、4、6 層は信号層として機能します。

6 層基板の誘電体では、層 2 と層 4 がコアを構成します。プレペグは、誘電体層 1、3、および 5 で構成されています。プレペグの材料は、冷却する必要があるため、コア材料よりも柔らかいままです。多層基板では、スタック上の銅と誘電層が増加します。 8 層 PCB では、7 つの内部誘電体列が 4 つのプレーン層と 4 つの信号層を結合します。また、10 層および 12 層基板では、誘電体層の数が追加され、信号層の数が増え、4 層は維持されます。

PCB CAM –はんだマスク ファイル

ソルダー マスク/ソルダー ストップ マスク/ソルダー レジストは、銅配線に適用される厚いポリマーです。したがって、酸化から保護し、はんだブリッジが狭い間隔のはんだパッドを形成するのを防ぎます。逆に、はんだブリッジは、はんだの小さな塊を介した 2 つの導体間の不要な電気接続です。

エポキシ液は最も安価な樹脂であり、攻撃的な環境に対する優れた絶縁体です。それらは、PCB の機械的保護に積極的に貢献します。エポキシとポリウレタンを組み合わせると、完全に硬化するまで粘度が急速に上昇します。他のタイプには、ドライ フィルムの写真画像化、液体の写真画像化などがあります。

PCB CAM –CNC ドリル

ドリル ファイルは、PCB 穴をあける機械の制御に使用される CNC ファイルです。ドリル ファイルはガーバー ファイルに似ており、どちらも CNC コードをベースにしています。ただし、ドリル ファイルには、Gerber では適用されない送り速度に関する追加のコマンドが含まれています。最も一般的なドリル ファイルは Excellon です。

PCB CAM –シルクスクリーン

シルクスクリーンは、主にコンポーネントを識別するためのインク トレース レイヤーです。また、ポイント、PCB 部品、警告記号、およびロゴをテストし、コンポーネントの側面に適用します。詳細なシルクスクリーンは、メーカーとエンジニアが詳細を識別または特定するのに役立ちます。マーキングに使用されるインクは非導電性で高度に調合されたエポキシ インクで、黒、白、または黄色の場合があります。

(PCB生産におけるシルクスクリーンの活用)

付属品検査

PCB の分類は、リジッド PCB またはフレックス PCB に分類される場合があります。リジッド PCB も、多層、両面、片面の 3 つのタイプに分けることができます。さらに、PCB を 1、2、および 3 の 3 つの品質クラスに分類できます。これにより、この分類では、コース 1 の要件が最も低くなります。さまざまな PCB クラスが、検査方法、複雑さ、およびテストにおける PCB の品質につながります。多層でリジッドな両面 PCB は、電子製品の幅広い用途を占めています。一方、フレックス PCB は例外的な状況で適用されることがあります。 PCB検査基準は、主にいくつかの側面で構成されています:

- 各国の基準

- 各国の軍事基準

- 業界標準

- デバイス サプライヤーによる検査業務

- PCB 設計プロセス設計にマーク

オーサリング ツール ファイル (IPC ネットリスト)

PCB 製造プロセスの最後の部分は、検査とテストです。 BOM には、最後の機器検査プログラミングに使用されたさまざまなファイルが含まれています。したがって、IPC-2581 と同じファイルにデータを表示します。

ネットリスト データの機能テストは同じファイルにあり、データを使用してテスト フィクスチャとプログラミング テスト機器を作成できます。 readme ファイル内のすべての追加情報は、製造プロセス中に PCB データを明確にするのに役立ちます。

6. CAM が役立つこと / CAM を使用する理由

CAM を使用すると、製造会社で使用されるコンポーネントの処理に関してさまざまな利点があります。手動で操作する機械と比較して、CAM は以下を提供します:

- 複数の電子フォーマット

- スマートデータの変換

- 設計の製造可能性を改善する

- グリッド機能を確認する

- 生産性の向上

- 基本的な製造およびテスト ツールを提供する

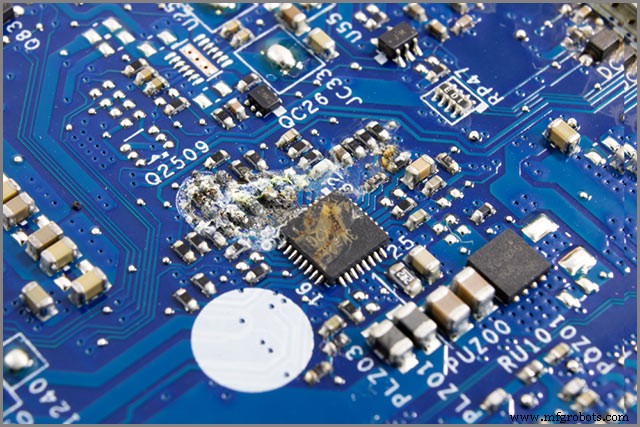

7. CAM テストをスキップした結果

PCB アセンブリにはテストが不可欠です。徹底的なテストを行わないと、PCB 回路基板全体が複数の方法で崩壊する可能性があります。製品が現場で不適切なタイミングで失敗すると、会社に悲惨な結果をもたらす可能性があります。 CAM テストをスキップした場合の一般的な誤動作の一部を次に示します。

- シルクスクリーンでエラーが発生する可能性を高める

- コストと見積もりを引き上げる

- 鋭角を避けてください。

CAM システムは、強力な機器と同じくらい製造業者にとって重要です。世界中の機械工場は、機械加工ジョブを効率よくプログラミングするだけでなく、優れた CAM ソフトウェアのメリットを享受しています。したがって、オペレーターはワークロードを構造化し、ツールパスを設定し、機能を刺激してジョブを簡単にすることができます。 CAM 対応のマシンのようなものには、いくつかの設計上の制限があります。

- 特定のタスク用に設計されており、多用途ではありません。

- 実行には熟練したオペレーターとプログラマーが必要

- 先行投資も必要です。

ただし、一度導入すると、時間と効率が節約され、コストが増加し、何千ドルも節約できる可能性があります。

(CAM テストをスキップすると、欠陥に直面する可能性があります)

まとめ

当社の専門的な設計ソリューションは、お客様と協力して最適な PCB および CAM システムを選択し、お客様固有の環境に合わせて実装します。私たちの目標は、サービス、プロセス、および手順を改善することによって、私たちが行っていることのベンチマークを行うことです。

私たちは、世界中の顧客リストから多大な満足を得ながら、新たな高みを目指し、強さと信頼を築き上げています。私たちの情熱的で献身的な専門家チームが、私たちの成功の主な理由です。 PCB ドメイン間のコラボレーションを改善し、電子ハードウェア システムを介した接続を維持します。

産業技術