CNC フライス加工プロセスを改善する 6 つの方法

CNC 加工 、フライス加工方法は、ツールがワークピースのフライス加工を完了するときの軌道計画方法を指します。同じ部品の加工では、さまざまなフライス加工方法で部品のサイズと精度の要件を満たすことができますが、加工効率は同じではありません。

フライス工具の分類

フライス加工の方法は、次の 4 つのカテゴリに分類できます。

(1) 一方向フライス加工

(2) レシプロミリング

(3) サーキュラーミリング

(4) 複合ミリング

コンパウンド パスは、最初の 3 つのパスを組み合わせたものです。一方向パスまたは往復パスが使用されます。これらはすべて、機械加工戦略の観点からミリング パスです。したがって、さまざまな処理戦略に応じて、フライス加工 方法は、行フライス加工、円形フライス加工 およびその他の特別な方法に分けることができます。ローカットとループカットが一般的です。

ラインミリング方式は、工作機械の最大送り速度に有利であり、ミリング面の品質もリングミリングプロセスよりも優れています。ただし、複雑な平面ポケットに複数のボスがあり、複数の内部輪郭を形成する場合、ツール パスのどこかで追加のツール リフティング アクションが生成されることがよくあります。または、ツールとボスの間の干渉を回避するため、または工具を残りの未処理領域に移動し、工具を持ち上げて加工平面から特定の高さにし、次に別の工具パスの開始点に移動してから、フライス加工アクションを続行します。

ラインミリングツールパスは、主に特定の固定方向に平行な一連の直線セグメントで構成され、計算は簡単です。取り代が大きい単純なポケット仕上げまたは荒加工に適しています。

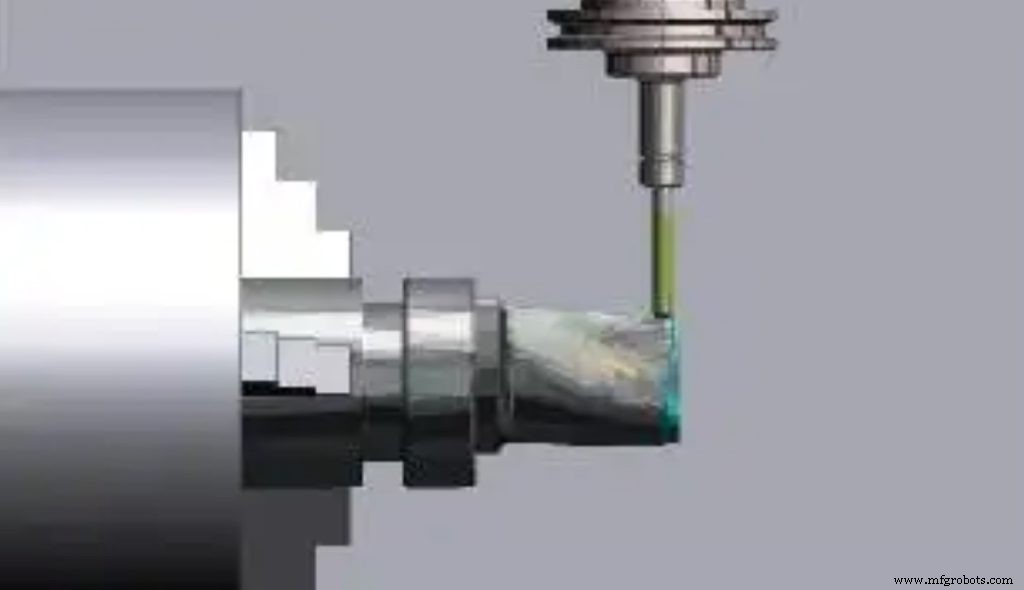

リングミリングでは、ツールは一連の閉じた曲線で構成される類似の境界輪郭を持つパスに沿って移動します。これにより、パーツのミリング時にツールが同じミリング 状態を維持できるようになります。ループ ミリング プロセスは、次のループ トラックを計算するために連続オフセットを使用して現在のループ トラック グラフを構築するため、計算が複雑で時間がかかります。複雑なキャビティや曲面の加工に適しています。

CNC フライス加工を改善するための 6 つの鍵

1.ワーク自体の形状と幾何学的要素

ワークピース自体の形状と幾何学的要素には、処理領域の幾何学的形状、島のサイズと位置などが含まれます。これはワーク自体の固有の特性であり、不変の要素ですが、フライス加工の方法を決定する基本的な要素です。

2.プロセス ルート

加工ルートは、加工目的を達成するための直接的なプロセスであり、加工方法の選択の直接的な根拠となります。プロセス ルートは、処理ドメインの順序、アイランドの結合と分割、荒削り、中仕上げ、および仕上げの分割などを決定します。目標を達成するための多くの技術的ルートがあり、それがフライス加工方法のさまざまな選択を決定します。 .

3.被削材

被削材も加工方法を決める要因の一つです。被削材は直接加工対象物であり、フライス加工方法には直接影響しませんが、工具の材質、サイズ、加工方法などの選択に影響を与えるため、間接的にフライス加工の方法に影響します。ワークピースの形状とサイズは、ワークピースの各部分の取り代の分布が均一であるかどうかを引き起こします。同時に、オプションのブランクを装着したワークは、ブランクの大きさや形状の違いにより、クランプ方法や加工領域の再配分などが変わり、加工に影響を与えます。ナイフを取るさまざまな方法につながる戦略。

4.ワークピースのクランプと固定方法

ワークピースのクランプおよび固定方法も、フライス加工方法に間接的に影響します。変更、振動はツールの動作に影響します。

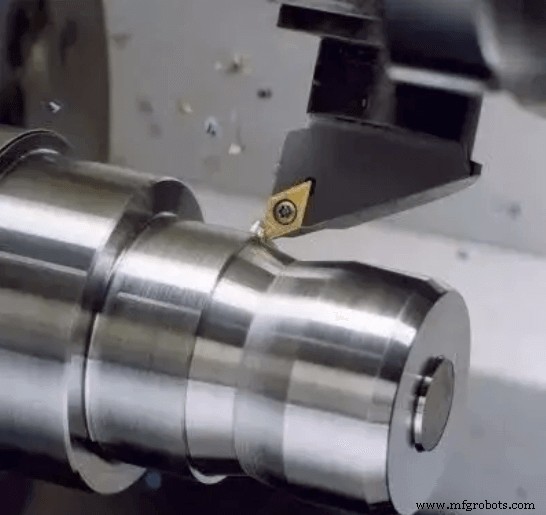

5.ツールの選択

ツールの選択には、ツールの材質、ツールの形状、ツールの長さ、ツールの歯の数などが含まれます。これらのパラメータは、ツールとワークピース間の接触面積と頻度を決定し、単位時間あたりの切削材料の量と工作機械。負荷、耐摩耗性、および工具寿命が、フライス加工時間の長さを決定します。その中でも、工具のサイズ (つまり直径) は、フライス工具の加工方法に直接的な影響を与えます。異なる直径の工具を選択すると、残りの領域のサイズが影響を受け、その結果、加工軌跡が変化し、異なるフライス加工方法が生じます。

6.加工領域の選択

フライス加工プロセスでは、複雑な平面キャビティに複数のボスがあり、複数の内部輪郭を形成する場合、ライン フライス加工のために追加の工具持ち上げアクションが生成されることがよくあります。円形フライス加工の場合、機械加工の原因になります。トラックが長くなりました。この追加の工具持ち上げ動作または加工パスの延長は、フライス加工プロセスの効率を大幅に低下させます。したがって、そのような状況の数を最小限に抑える方法は、私たちにとって大きな関心事です.

CNC ミリング領域全体は、処理のニーズに応じていくつかのサブ領域に分割され、各サブ領域は個別に処理されます。ツール リフトは、サブ領域間で発生します。同時に、これらの処理サブエリアは、ミリング方法に従って統合または分割されるか、無視されることさえあります。加工領域のこの異なる選択は、ツールリフトの数を減らすだけでなく、加工経路を比較的長くすることもありません。同時に、最も合理的なフライス加工方法を新しい領域に採用することができ、加工効率が向上します。 .

産業技術