PCB の熱設計の最も包括的な原則

電子部品の半数以上が、熱環境による高いストレスによって故障すると推定されています。近年、大規模およびハイパースケールの集積回路 (IC) と表面実装技術 (SMT) の幅広いデバイスが見られ、電子製品は小型化、高密度、高信頼性への開発方向を取り入れ始めています。したがって、電子システムは、ますます高い熱性能の要件を求めています。結局、電子製品の出現とともに生まれた熱管理は、電子システムの性能と機能を決定する上で重要な役割を果たします。

電子機器のバックボーンとして、PCB (プリント回路基板) の合理的な設計はその高性能を保証します。 PCB 設計が熱要件を部分的または完全に満たしていない場合、電子デバイスは間違いなく損傷のリスクや故障のリスクにさらされます。回路モジュールの一貫性の向上と、IC およびマルチチップ モジュール (MCM) の大規模なアプリケーションの増加は、コンポーネントのアセンブリ密度の向上に貢献し、その後 PCB 上の熱流の高密度化につながります。高品質の PCB は、正確で合理的なレイアウトとルーティングから得られるだけでなく、安全な動作のために高い熱信頼性にも依存しています。したがって、PCB に包括的な放熱ルールと解析を実装することは非常に重要です。この記事は、スタートアップの熱設計の原則から始まり、電子機器設計者が自分の仕事に便利に適用できるように、エンジニアが使いやすい熱設計ルールを紹介します。

熱設計の基本原則

熱設計は、熱伝達と流体力学の基本理論に基づいています。温度差があるところには、高温部から低温部への熱の移動があります。熱伝達は、熱伝導、熱対流、および熱放射によって実現できます。

熱伝達の式は、 φ=KAΔt と表示されます。ここで、φは熱伝達量で単位は W、K は熱伝達係数で単位は W/(m 2 です。> x K)、A は単位が m 2 の伝熱面積を表します Δt は熱流体と低温流体の温度差を表し、単位は K です。

プリント基板の熱設計は、熱伝達特性による冷却対策や熱流体の密度を許容範囲内に制御することにより、熱源から熱消費空間までの熱抵抗を最小限に抑えるプロセスとして定義されます。その信頼性を確保するために、次のような観点から有効な熱設計対策を講じる必要があります。

a.外部の力がなくても熱を伝導する自然冷却。

b.熱伝導、輻射熱伝達、自然対流伝達を含む。強制空冷。これは、冷却空気が電子デバイスまたはコンポーネントを通って流れるようにし、ベンチレータまたはラムエアを介して熱源からヒートシンクに熱を伝達します。

c.流体冷却。流体冷却には 2 つの方法があります。

1)。直接流体冷却とは、部品を流体冷却剤に直接浸漬するプロセスを指します。

2)。間接流体冷却とは、コンポーネントが流体クーラントと直接接触しないプロセスを指します。ただし、冷却は熱交換器またはコールドプレートを介して行う。

d.蒸発冷却。現在、最も効果的な熱伝導方式です。

e.熱伝達は冷却媒体の噴出によって得られる。その他の冷却手段:サーモチューブ、コールド プレート、熱電冷却。

熱管理のプロセスでは、実際の動作環境(温度、湿度、大気圧、ほこりなど)、ボード上の熱流体密度、電力体積密度、総電力消費量などの実際の条件に従って、適切な熱設計対策を行うことができます。 、表面積、体積、ヒートシンク、およびその他の特別な条件により、温度が均一に分布し、規制された制限値内で合理的な温度上昇が保証されます。

熱設計規則

熱設計の一般的な目的は、電子製品内の回路基板に組み込まれたすべての電子部品の温度を制御し、電気的性能の安定性を確保し、電気パラメータの温度ドリフトを回避または低減し、部品の基本的な故障率を低下させることです。使用環境の温度が最高許容温度を超えないようにしてください。この記事では、PCB の熱設計ルールを、PCB 上のコンポーネントの利用、PCB の熱設計、コンポーネントの組み立て、PCB レイアウトの 3 つの観点から説明します。

a.電子部品の活用

1)。コンポーネントの動作温度を制御するには?

温度は、コンポーネントの性能と故障率に影響を与える最初の要素です。要求される信頼性レベルと各コンポーネントの分布故障率に応じて、使用可能な最高温度と消費電力を決定する必要があります。表 1 に、熱設計上の信頼性の観点から、コンポーネントの許容最大表面温度の値を示します。

| コンポーネント | 最大。表面温度/°C | コンポーネント | 最大。表面温度/°C |

| 変圧器、チョーク | 95 | セラミックコンデンサ | 80-85 |

| 金属皮膜抵抗 | 100 | ガラス セラミック コンデンサ | 200 |

| 炭素皮膜抵抗器 | 120 | シリコントランジスタ | 150-200 |

| パラジウム皮膜抵抗器 | 200 | ゲルマニウム トランジスタ | 70-90 |

| プレス巻線抵抗器 | 150 | 真空管 | 15-200 |

| プリント抵抗 | 85 | CMOS 完全密封フラット パッケージ | 125 |

| 巻線抵抗器の塗装 | 225 | セラミック DIP、黒磁 DIP | / |

| 紙コンデンサー | 75-85 | CMOS プラスチック DIP | 85 |

| フィルム コンデンサ | 60-130 | TTL 小型 IC | 25-125 |

| マイカコンデンサ | 70-120 | TTLミドルスケールIC | 70-85 |

2)。コンポーネントのジャンクション温度を制御する方法

コンポーネントのジャンクション温度は、コンポーネント自体の消費電力、熱抵抗、および環境温度に依存します。したがって、ジャンクション温度を許容範囲内に制御するための対策には次のようなものがあります。

• 内部熱抵抗の低いコンポーネントをピックアップします。

• 温度上昇を抑えるためにディレーティングを使用します。

• 回路、特に電源コンポーネントを含むものは、標準マニュアルに準拠したガイドラインを使用して、信頼性を確保するための精巧な熱設計に依存する必要があります。

3)。コンポーネントを使用する場合のディレーティングの設計方法は?

必要に応じて、温度上昇と故障率が劇的に低下するように、定格パラメータ (電力、電圧、電流) を下回る状態でコンポーネントを動作させるために、ディレーティング設計を実際の使用で実装できます。

b. PCB の熱設計ルール

PCB の垂直アセンブリは熱放散に有益であり、ボード間の距離は少なくとも 20mm に維持する必要があります。ボードの熱設計ルールには次のものが含まれます。

1)。 PCBの基板材料として、耐高温性と高伝導パラメータを備えた材料が取り上げられています。高電力と高密度の回路に関しては、熱抵抗が低いため、アルミニウムベースとセラミックを基板材料として使用できます (PCBArt は、これらの基板材料を使用して PCB を完全に製造できます。PCB ファイルを数量要件とともに送信することができます。アルミニウム ベースおよびセラミック ベースの PCB の見積もりについては、このページを参照してください)。

2)。多層構造はPCBの熱放散に最適な選択である。

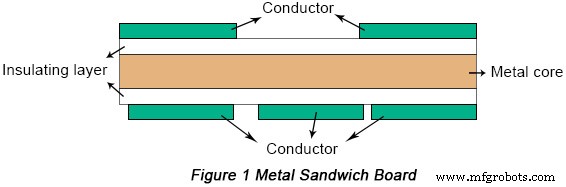

3)。回路基板の熱伝導能力を向上させるには、熱を放散する基板を使用するのが最善です。メタルコアボードは、多層PCBに適用して、ボード、サポートデバイス、および放熱デバイス間の優れた熱放散を得ることができます。必要に応じて、サポート デバイスまたは熱放散デバイスへの熱伝達を促進するために、保護コーティングおよびカプセル化材料を使用できます。

4)。 PCBの熱放散能力を高めるために、優れた放熱器とみなすことができ、PCBの耐干渉性能を高めることができるバスバーを使用することができます.

5)。 PCB の熱放散能力を向上させるには、金属箔の厚さを増やす必要があり、内部導体は面積の大きい金属箔を使用する必要があります。さらに、大面積のグランド ラインは干渉防止能力を高め、熱容量を放散することができるため、グランド ラインの幅を適切に増やす必要があります。

c.コンポーネントの組み立てと PCB レイアウト

コンポーネントのレイアウトは、PCB、特に垂直に配置された PCB の熱性能にとって非常に重要です。コンポーネントの組み立て方向は、冷却剤の抵抗を最小限に抑えるために、冷却剤の流れ特性に適合する必要があります。組み立てとレイアウトに関してコンポーネントに適用される規則には、次のものがあります。

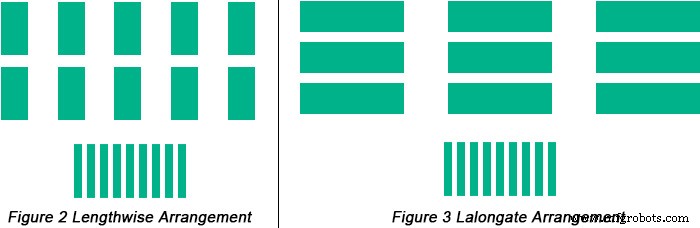

1)。自然対流空冷方式の製品の場合、下図2の例のようにICなどを縦に並べるのがベストです。強制空冷方式の製品の場合、下の図 3 に示す例のように、IC やその他のコンポーネントを細長い配置に配置するのが最適です。

2)。同じ PCB 上のコンポーネントは、熱生産性と放熱レベルに従って分類し、配置する必要があります。熱生産性や熱抵抗の低い部品(小信号トランジスタ、小型IC、電解コンデンサなど)は上流(入口)に配置し、熱生産性や熱抵抗の高い部品(周波数トランジスタ、ハイパースケールなど)は上流(入口)に配置するIC など) を下流に配置する必要があります。小信号増幅器の周辺には温度ドリフトの小さい部品を配置し、液体媒体コンデンサは熱源から遠ざける必要がある。

3)水平方向では、熱伝達経路を最小限に抑えるために、周波数の高い部品を PCB の端に隣接して配置する必要があります。垂直方向では、周波数の高い部品は他の部品の温度への影響を減らすために、基板の上部に近づけて配置する必要があります。

4)。温度に敏感な部品は、製品の底部など温度が最も低い場所に配置する必要があります。

5) 発熱部品の真上に配置せず、発熱部品から離すか離す。

5)消費電力と発熱量が最も多いコンポーネントは、放熱に最適な場所に隣接して配置する必要があります。周囲にラジエーターが配置されていない限り、角や端に高温のコンポーネントを配置しないでください。電力抵抗器を配置する場合、比較的大きな部品をピックアップし、PCB レイアウトの過程で十分な放熱スペースを確保する必要があります。

6)。バランスと適合性を維持し、熱点の集中を避けるために、PCB に電力を均等に分配する必要があります。厳密な均一性に到達することは困難ですが、過熱ポイントが回路全体の正常な動作を中断する場合に備えて、極端に高電力の領域を避ける必要があります。

7)。 PCB 設計のプロセスでは、空気の流路を十分に考慮し、コンポーネントを合理的に配置する必要があります。空気は抵抗の少ないところに流れやすいので、PCB上に部品を配置する際には比較的大きな空隙を避ける必要がある。

8)。熱アセンブリ技術を回路基板に適用して、比較的良好な熱伝達効果を達成する必要があります。 IC やマイクロプロセッサなどのコンポーネントによって生成される熱の半分以上は、アセンブリ ホールに金属メッキ ホールを使用する必要がある独自のリードを介して PCB に伝達されます。これらの部品は、熱伝導棒や基板に直接実装することもでき、部品による熱抵抗を低減することができます。

9)。放熱性の高い部品と PCB との接続では、熱抵抗をできるだけ小さくする必要があります。熱特性の要件を満たすために、チップの下に熱伝導材料を使用し、接触領域のコンポーネントの熱放散を維持する必要があります。

10)コンポーネントと PCB の接続では、コンポーネントのピンを短くする必要があります。消費電力の大きい部品を選択する場合は、リード材料の導電性を考慮する必要があります。可能であれば、リードの断面積が大きく、ピン数が最も多いコンポーネントを選択してください。

d.その他の要件

1)。コンポーネント パッケージ:PCB の熱設計では、コンポーネント パッケージのタイプと熱伝導率を考慮する必要があります。基板と部品パッケージの間に熱伝導経路を設けることができ、熱伝導経路上でエアブレイクを避ける必要がある。

2)。手法方法:ボードの両面にコンポーネントがある領域で、局所的な高温が発生する可能性があります。熱放散条件を変更するために、はんだ付けポイントがコンポーネントの下の特定の高さまで上昇するように、はんだ付けペーストに微細な銅を追加することができます。熱対流を改善するために、部品とPCBの間の空隙が増加する。

3)。熱放散穴:熱放散面積を効果的に増やし、熱抵抗を減らし、PCB の電力密度を高めることができるように、いくつかの熱放散穴とブラインド ホールを PCB に配置することができます。

熱分析

計算熱伝達に基づいて、主に有限差分法、有限要素法、境界要素法などの数値計算法を含む熱解析、モジュールの単純化、数学モジュールの確立、非線形方程式の解法、解析手順の作成と調整のプロセスを参照し、熱パラメータの計算、測定、テスト

熱設計の基本的な側面として、熱解析は熱設計の重要性を評価する重要な方法です。 PCB 熱解析とは、PCB の構造と原材料、コンポーネントのパッケージ タイプ、および PCB 動作環境に従って、コンポーネントの熱モジュールを確立し、シミュレーション制御パラメータを設定して、PCB の熱挙動の値を推定するプロセスを指します。熱分析は、レイアウト前のコンセプト フェーズと、PCB 設計の全プロセスを通じて実行する必要があります。

コンポーネント温度、基板温度、気流温度の値は熱分析から取得でき、PCB の熱属性をカラー画像、温度等温線のビジュアル グラフィック、または特定のデータの形式で表示します。

熱分析の結果に基づいて、PCB の熱問題を迅速に発見し、タイムリーな対策を講じることができ、熱伝導経路を決定し、主要コンポーネントの位置、形状を最適化する高温密集領域を排除できます。放熱率を十分に活用し、放熱孔と放熱器の熱伝達効率を高め、ボードとボード上のコンポーネント間のスペースを決定するラジエーターとサイズの。

PCCBart には、高度な機能を備えた PCB の製造における豊富な経験があります

2005 年の設立以来、PCBCart は 80 か国以上の顧客向けに回路基板を製造してきました。当社が製造した PCB は、ほぼすべての業界で広く使用されています。カスタム PCB プロジェクトについては、こちらからお問い合わせください。

役立つリソース

• PCB の熱設計に関する考慮事項

• 熱モデルに基づく PCB の内部熱放散設計

• メタル コア PCB は、PCB および PCBA の熱問題に対する理想的なソリューションです

• 方法PCB メーカーまたは PCB アセンブラーを評価する

• PCBCart のフル機能 PCB 製作サービス

• PCCBart の高度な PCB アセンブリ サービス

産業技術