SMT PCB の設計要件 パート 1:通常のコンポーネントのボンディング パッド設計

長方形 SMC (表面実装コンポーネント) または SMD (表面実装デバイス)

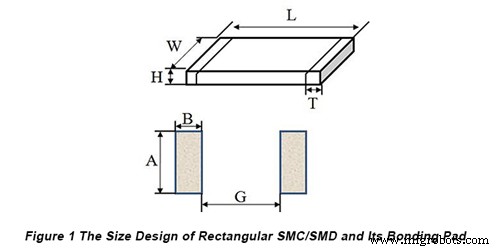

長方形の SMC または SMD のサイズ設計は、以下の図 1 に示されています。

長方形 SMC (表面実装コンポーネント) または SMD (表面実装デバイス)

長方形の SMC または SMD のサイズ設計は、以下の図 1 に示されています。

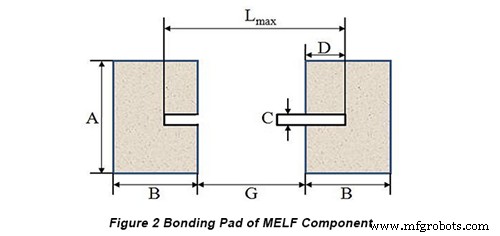

ラブグルーブボンディングパッドの溝深さは、次の式に基づいて計算されます (単位:mm)。

注:Lmax コンポーネント シェルの最大長を指します。 B はボンディング パッド パターンの長さを示します。 G は 2 つのボンディング パッド パターン間の距離を示します。 D は、摩擦溝ボンディング パッドの深さを指します。 C は、一般的に 0.3±0.05mm に設定されているラブ グルーブ ボンディング パッドの幅を指します。

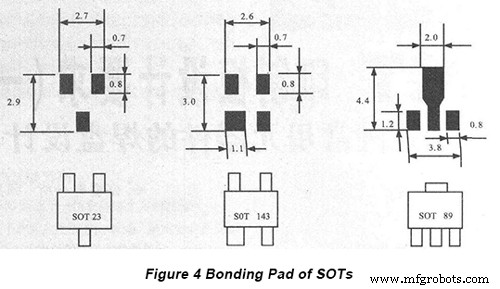

SOT (スモール アウトライン トランジスタ)

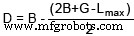

単一ピン ボンディング パッドの設計要件を図 3 に示します。

SOT の場合、ボンディング パッド間の中心間距離はリード間の距離と同じにする必要があり、各ボンディング パッドに隣接するサイズは少なくとも 0.35 mm 拡大する必要があります。これを図 4 に示します。

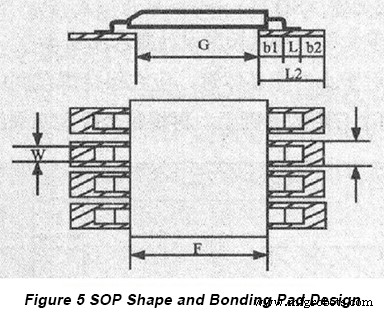

SOP および QFP コンポーネント

SOP と QFP のピンはすべて翼型であるため、ボンディング パッドのサイズは同じ方法で計算されます。一般的に言えば、ボンディング パッドの幅は隣接するピンの中心間距離の半分であり、ボンディング パッドの長さの値は 2.5±0.5mm です。

SOP の形状とボンディング パッドの設計を下の図 5 に示します。

• ボンディング パッド間の中心間距離は、ピン間の距離と同じです。

• 単一ピンのボンディング パッド設計の一般原則は次のとおりです。

- a.コンポーネントのピン間の距離が 1.0mm 以下の場合、W2≤W;

- b.コンポーネントのピン間の距離が 1.27mm 以上の場合、W2≥ 1.2W。

- c. L2 =L + b1 + b2; b1 =b2 =0.3-0.5mm。

• 2 つの平行なボンディング パッド間の距離は、式 (単位:mm) に基づいて計算されます:G =F - K.

注:G は 2 つのボンディング パッド間の距離です。 F はコンポーネント シェルのパッケージ サイズです。 K は定数で、その値は通常 0.25mm に設定されます。

• SOP のシェルは通常、ワイド ボディとナロー ボディの 2 種類に分けられます。 G の値は、それぞれ 7.6mm と 3.6mm です。

QFP ボンディング パッドとソルダー マスクのサイズは、以下の表に記載されています。

| リード数 | ボンディングパッドのサイズ | ソルダーマスクのサイズ | 構成済みの凡例 | |||

|---|---|---|---|---|---|---|

| a | b | c | d | e | ||

| 64 | 1.0 | 0.6 | 0.18 | 0.2 | 0.135 |  |

| 80 | 0.8 | 0.5 | 0.2 | 0.13 | 0.085 | |

| 100、160 | 0.65 | 0.35 | 0.3 | 0.13 | 0.085 | |

| 48、208 | 0.5 | 0.3 | 0.3 | 0.1 | 0.05 | |

| 224 | 0.4 | 0.22 | 0.22 | 0.08 | 0.05 | |

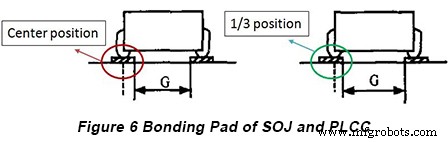

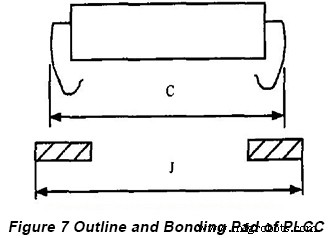

SOJ と PLCC

• SOJ および PLCC のピンは、ピン間の標準的な中心間距離が 1.27 mm で、同じボンディング パッド パターンを持つ J 型です。

• ボンディングパッドの設計

a.

b.シングルピンのボンディングパッドの幅は一般的に0.50-0.80mmの範囲であり、ボンディングパッドの長さは1.85-2.15mmの範囲である。

b.ピンの中心は、図 6 に示すように、ボンディング パッド形状の 1/3 内側とボンディング パッドの中心の間にある必要があります。

c. SOJ(G)の2つの平行なボンディングパッド間の距離は一般に4.9mmである。

d. PLCC の 2 つの平行なボンディング パッド間の距離は、図 7 に示すように、次の式 J =C + K に基づいて計算されます。 C は、PLCC の最大パッケージ サイズを指します。 K は定数で、一般的に 0.75mm に設定されています。

BGA (ボール グリッド アレイ)

• BGAの分類と属性

a. BGAとは、部品の下部にボールグリッドアレイをI/O引き出し端子として配置したパッケージタイプのことを指します。 PBGA (プラスチック ボール グリッド アレイ)、CBGA (セラミック ボール グリッド アレイ)、TBGA (テープ ボール グリッド アレイ)、μBGA (チップ スケール パッケージ BGA) に分類できます。 BGAの外形寸法は7~50mmの範囲である。

b. PBGA は、キャリアとして PCB 基板を使用する最も一般的な BGA パッケージ タイプです。 PBGAのはんだボール間の間隔は1.50mm、1.27mm、1.0mmであるが、はんだボールの直径は1.27mm、1.0mm、0.89mm、0.762mmである。

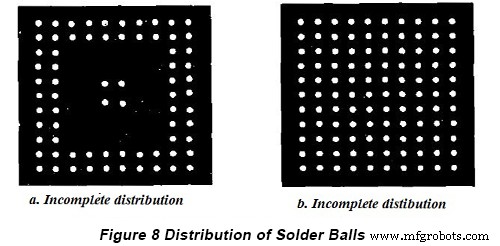

c. BGA の下部にあるはんだボールには、図 8 に示すように、不完全な分布と完全な分布の 2 種類の分布があります。

• BGA ボンディングパッドの設計原理

a. BGA の下部はんだボールの分布に従って設計が行われます。各はんだボールの各中心は、BGA コンポーネントの下部にある対応するはんだボールのはんだボール中心と一致する必要があります。

b.各はんだボールの接合形状は黒丸で、PCB パッドの最大直径は BGA コンポーネントの底部にあるはんだボールのパッド直径と同じです。ただし、PCB パッドの最小直径は、BGA コンポーネントの下部のパッド直径から実装精度を引いたものになります。たとえば、BGA の底部のパッド径が 0.89mm で、実装精度が 0.1mm 程度の場合、PCB パッドの最小径は 0.89 ~ 0.2mm の範囲になります。

c.

d.ソルダーマスクのサイズは、ボンディングパッドのサイズよりも0.1-0.15mm大きくなければならない。

e.電気めっき後、スルーホールは誘電体または導電性ゲルで塞がれ、その高さはパッドの高さ以下でなければならない.

e.シルク スクリーン パターンは、BGA コンポーネントのサイド コリドーから 4 つの角度で生成する必要があり、シルク スクリーンの線幅は 0.2 ~ 0.25 mm です。

SMT PCB の生産要件を把握していますか? PCBCart に連絡して、無料の SMT PCB 見積もりを今すぐ入手してください!

PCBCart は、2005 年の設立以来、世界中のあらゆる規模の企業向けに SMT PCB を製造してきました。当社は、高品質の PCB 製造およびアセンブリの専門知識と、絶え間ない専門的なサポートで知られています。 99%以上の顧客満足度が自慢です! SMT PCB プロジェクトの無料で義務のない見積もりについては、今すぐお問い合わせください!

役立つリソース

• QFN 向けの優れた PCB パッド設計を保証する要素

• SMT PCB の設計要件パート 2:パッド トレース接続、スルーホール、テスト ポイント、はんだマスク、シルクスクリーンの設定

• SMT PCB の設計要件パート 3:コンポーネント レイアウト設計

• SMT PCB の設計要件パート 4:マーク

• PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

• 高度なPCBCart の PCB アセンブリ サービス - 1 個から開始

産業技術