RF およびマイクロ波 PCB 設計のガイドライン

今日では、多数のハンドヘルド ワイヤレス デバイスや医療、通信などの商業産業で、RF/マイクロ波 PCB の幅広いアプリケーションが見られます。RF (無線周波数)/マイクロ波回路は、表皮効果やカップリング効果、干渉、回路内の放射は、実際のプリント回路基板 (PCB) 設計では制御が困難です。よく発生する問題には、デジタル回路とアナログ回路間の相互干渉、電源によるノイズ干渉、および不条理なレイアウトによる同様の干渉問題が含まれます。結果として、PCB 設計の長所と短所のバランスを取り、干渉を縮小する方法は、RF/マイクロ波 PCB 設計の重要な側面です。

すべての設計は異なりますが、経験は優れた教師として活躍し、製造技術者は主要な落とし穴を解決することができます。この記事では、RF/マイクロ波 PCB に関する詳細な PCB 設計ガイドラインを紹介し、説明します。

基材の材質はどのように決定しますか?

回路設計の初期段階として、RF/マイクロ波 PCB 設計では PCB 基板材料の選択が重要な役割を果たし、最適な基板材料が最終製品の優れた性能と高い信頼性に貢献します。 PCB 設計に合わせて基板材料を検討する場合、比誘電率、損失正接、厚さ、環境などのいくつかの側面に注目する必要があります。以下のコンテンツでは、それらの重要性と理想的な選択アプローチについて詳しく説明します。

• 比誘電率

比誘電率とは、誘電率と真空誘電率の比を指します。 RF/マイクロ波 PCB 設計に適用される基板材料の比誘電率は、スペースと重量の要求を満たすために十分に高くなければなりません。ただし、高速相互接続などの他のアプリケーションでは、許容可能な線幅とインピーダンス許容差を備えた高インピーダンス回路を生成するために、非常に低い比誘電率が必要です。

最終的な基板材料の決定に先立って、特定の範囲の板厚の線幅、回路動作周波数の波長、主要コンポーネントのおおよその寸法など、いくつかのパラメータを確認する必要があります。許容可能な最大比誘電率と最小比誘電率を確立するために、回路基板図のスケッチを作成する必要があります。

さらに、基板材料メーカーが提供する比誘電率偏差は、電気的性能を許容範囲内にするのに十分低くなければなりません。

• ロスタンジェント

誘電損失は、損失正接と比誘電率に関する関数です。一部の基板材料に関しては、単位長さあたりの誘電損失は、導体損失を減らすことができる短い線路を適用することで相殺できる可能性があります。これは、高周波の状況で導体損失が明らかになる場合に非常に重要です。したがって、一部の回路のコンポーネント損失のパラメータを推定する場合、特定の周波数での単位線路長あたりの通常の損失ではなく、単位長さまたは周波数あたりの損失が推定されます。

特定の周波数範囲内で、熱放散の問題を回避して入力/出力電力要件を満たすためには、基板材料の損失を十分に低くする必要があります。さらに、一部の回路要素 (フィルターなど) の電力応答は、電気的性能要件を満たすことができるように、鋭い周波数ロールオフ特性を維持する必要があります。当然、誘電損失はこの周波数特性に影響を与える可能性があります。

•厚さ

基板材料の厚さは、次の設計要素に関連付けられています。

a.トレース幅。特定の特性インピーダンスを維持するには、基板材料の厚さを減らして、トレース幅の減少の要件を満たす必要があります。

b. 薄い基板材料上の高インピーダンス トレースは、製造時に非常に狭いトレース幅を必要とする可能性があります。機械性能。サポートされていない薄い基板材料上に構築された回路は、曲がったり、反ったり、歪んだりする可能性があります。サイズ安定性。一般的に言えば、サイズの安定性という点では、薄い基板材料は厚い基板材料よりも性能が劣ります。さらに、基板材料が薄いことは、製造業者に逆行をもたらしたり、コストの増加につながる。

d.料金。一般に、単位面積当たりの厚い基板材料は、単位面積当たりの薄い基板材料よりもコストが高くなります。

e.適合性。円柱や円錐などの単純な曲げ形状に曲げる必要がある回路基板の場合、薄い基板は、基板材料または銅箔が破壊されないように、曲率半径を小さくして曲げることができます。

f.誘電破壊。平行基板の場合、薄い誘電体材料は、厚い材料よりも絶縁破壊電圧が比例して高くなります。

g.パワーハンドリング能力。高周波回路基板の電力処理能力は、基板材料の厚さを追加することで軽減できる 2 つの側面によって制限されます。一方で、高出力は熱によって部分的に散逸する可能性があります。一方、ピーク電力レベルが高いと、コロナの開始につながり、電気が発生し、基板材料の寿命が短くなる可能性があります。

• 環境

プリント回路基板の製造と動作環境は、基板材料の選択に対する制約を維持します。考慮すべき主な材料性能は次のとおりです。

a.温度安定性。運用上および技術上の最高温度と最低温度を保証し、温度制限を「ピーク」または「連続」として示す必要があります。電気性能の変更は、ピーク温度で計算し、設計要件と比較する必要があります。回路基板は、断続的な温度ピークの範囲では機能しない可能性があるため、パフォーマンスを見積もるには「連続的な」温度を適用する必要があります。

b.回路基板の機械的性能に発生した恒久的な損傷は、「断続的な」限界温度範囲でチェックする必要があります。耐湿性と耐薬品性。高湿度環境下で回路基板の電気的性能が著しく低下しないように、基板材料は低湿度を吸収する必要があります。結局のところ、余分な環境保護ソリューションは、余分な製造コストと設計上の妥協を引き起こします。

使用される技術は、基板材料の耐薬品性と耐溶剤性に適合する必要がある。

c.耐放射線性能。 RF/マイクロ波 PCB が宇宙または原子力用途に適用される場合、基板材料は大量の電離放射線の影響を受けます。電離放射線による基板の機械的および電気的性能への影響を確認し、推定する必要があります。さらに、その累積効果を確保し、それと回路基板の有効動作寿命を比較する必要があります。

• 基板材料に関するその他の設計規則

a.永久的な損傷を引き起こさないように、銅コイルの接着力は、アプリケーションおよび製造環境に耐えるのに十分高くなければなりません.

b.

c.温度によって比誘電率が変化し、使用温度範囲内での電気的性能に影響を与える可能性がある。表面実装デバイス (SMD) とメッキ スルー ホール (PTH) の信頼性も CTE と関連しています。

d.

e.基板材料の熱伝導率は、熱管理の問題を考慮した設計に影響を与える。

f.基板の反りを考慮し、筐体や実装を決定する。

g. 機械的性能は、おそらく組立および取り付け設計に影響を与える。

h.基板材料の比重が回路基板の重量を決定する。熱膨張係数 (CTE) は、限界環境温度および高出力部品の設計およびリフローはんだ付けまたはその他の高温製造の適用の過程で慎重に検討する必要があります。

i.電気抵抗率は、特に高インピーダンス ラインが高電圧や電力増幅回路を伝送する場合など、電気的性能に関連する要素となる可能性があります。

電気特性の処理方法

重要な高周波電気特性には、特性インピーダンス (Z0 )、減衰係数 (α)、および信号伝送速度 (v)。特性インピーダンスと信号伝送速度は実効比誘電率によって決まり、信号損失は減衰係数によって決まります。

ストリップライン (ストリップラインの定義は以下のセクション a で紹介します)、マイクロストリップ、バイポーラ パルスまたは溝、ストリップライン、およびマイクロストリップなどのすべての可能な伝送構造の中で、マイクロ波回路設計で最も広く適用され、一般に柔らかい基材に依存します。ストリップラインでもマイクロストリップでも、接地距離と導体幅の比率、導体の厚さ、および結合導体間の距離は、特性インピーダンスと減衰係数に大きく影響します。特定の周波数範囲内および伝送線路の構造上、減衰係数、比誘電率、および特性インピーダンスは、周波数依存性を特徴とする場合があります。

ストリップラインまたはマイクロストリップの断面サイズが誘電体の波長よりも大きい場合、他の (より高い) 伝送モードが重要になり、伝送ラインの電気的性能が弱まります。信号速度と周波数が上昇するにつれて、高次モードを回避するために伝送線路の寸法を比例的に小さくする必要があり、特定の特性インピーダンスを維持しながらより薄い基板材料を適用する必要があります。

•ストリップライン

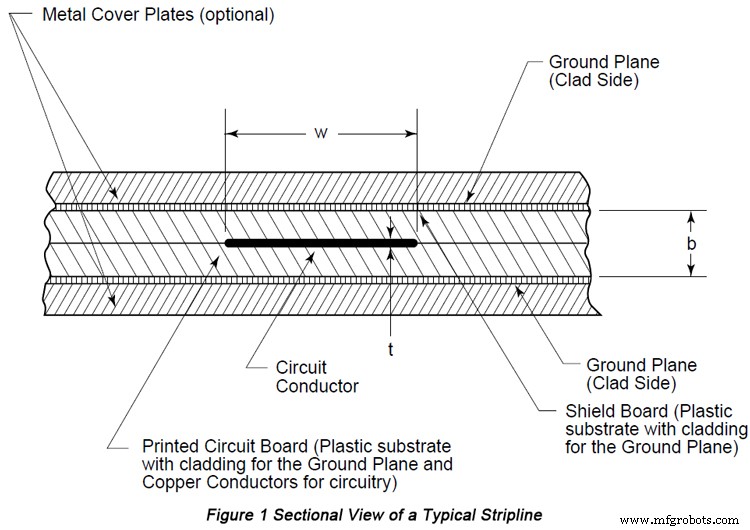

ストリップラインは伝送線路構造であり、信号線と、その間にクランプされた信号線に平行な 2 つの広いグランドを含みます。下の図は、IPC-2252 から抜粋した断面図で典型的なストリップラインを示しています。

ストリップラインの特性インピーダンスの式は、細い信号線と太い信号線の 2 つの側面に分類されます。

を。細い信号線

Z0 特性インピーダンス (オーム) を指します;

εr

b は接地間の距離 (m)、

w は信号線の幅 (m) を表します。

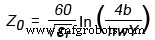

Y の値は次の式に対応します。

この式では、  、t は銅の厚さ (m) を表します。

、t は銅の厚さ (m) を表します。

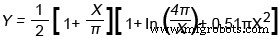

b.幅の広い信号線

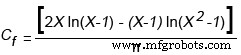

この式では、Cf フリンジ容量を指し、次の式に従います:

• 非対称ストリップライン

信号ラインがグランド (または電源) の間に配置されているが、中心位置に配置されていない場合、ストリップラインの計算式を変更する必要があります。改造の過程で、信号線の差をカップリングする必要があり、近くのグランドと遠くのグランドが必要です。信号線が中心の 3 分の 1 の範囲内にある場合、信号線が中心にあるという仮定によって引き起こされる偏差は非常に小さくなります。

信号線間の結合が非常に必要な場合、非対称ストリップライン構造に依存する必要があり、異なる表面に配置され、誘電体によって分離された 2 つの信号線を妥協します。結合は、平行線または交差線を介して実行されます。高周波回路設計となるとカップリングが不要、信号線が縦に交差する構造は通用しません。

• マイクロストリップ

マイクロストリップも伝送線路構造の一種で、信号線と信号線に平行なグランドを含みます。

マイクロストリップの特性インピーダンス式は、厚さのない導体である誘電体を 1 つだけ含むマイクロストリップの単純なモデルに基づいています。式はフォーミュラ 7 のようになります

この式では、式 8 で、Z の後の 2 番目の「0」と「1」は、導体の厚さがゼロで誘電体の種類を表すことを示します。したがって、u の値が 1 未満の場合、このモデルの精度は 0.01% よりも優れています。u の値が 1000 未満の場合、精度は 0.03% よりも優れています。

他の重要な側面をどのように配置するか?

• 機械加工された特徴

を。寸法と公差

設計要素の中でも、寸法・公差設計は非常に重要です。フィールドの設計では、通常、両側の公差と真の位置の公差が適用されます。

単純にマークされた真の位置の寸法と公差により、メーカーは任意の比率で位置と寸法内の偏差を調整できます。これにより、通常、製造可能性が向上します。その結果、設計者は機能要件を確保し、精度が最も低い製造プロセスで先行偏差を調整できる十分な自由をメーカーに提供します。

位置公差容量は、主に材料の種類、厚さ、コンポーネントの全体的なサイズによって異なります。 0.254 mm (0.01 インチ) の真の位置の直径が最も一般的に見られ、最も簡単に取得できます。公差要件が 0.152mm (0.006 インチ) を超える必要がある場合、製造性が損なわれます。ただし、適切に必要な場合は、製造業者がアパーチャ誤差と位置誤差のバランスを取り、製造可能性を高めることができるように、最大の材料条件を要求する必要があります。

ビアがその最小直径に従って製造される場合、真の位置公差は、単純にマークされた最大材料条件で使用する必要があります。それにもかかわらず、より大きく許容可能な直径で製造されたビアは、通常、より低い精度で配置されますが、それでも適合と機能は保証されます。したがって、より大きなビアは、最小ビアの直径に許容可能な追加値に等しい、十分な位置公差を得ることができます。真の位置公差に余分な公差を追加すると、検査公差が生成されます。

最小材料条件が適用される場合、最大直径に応じて公差が設定されます。 「特徴サイズに関係なく」とは、追加の公差なしでマーク公差を適用することを指し、特徴的な寸法公差は、許容されるさまざまな製造可能性に従って決定されます。

真の位置の寸法と公差は、想像できるあらゆる場合に適用できますが、穴、ポケット、およびその他の X 軸と Y 軸の位置に類似したフィーチャに適用するのが最適です。

b.メッキスルーホール

最小開口径は、材料全体の厚さによって決まります。アスペクト比は通常、材料の厚さと開口径の比率である難易度係数を示すために適用されます。たとえば、アスペクト比が 5:1 で、ストリップライン回路基板の厚さが 3.3mm (0.13 インチ) の場合、最小開口径が 0.66mm (0.026 インチ) であることを示します。

一般的にはアスペクト比3程度が製作しやすく、5が難しく、10が非常に難しく、製作に失敗することもあります。簡単に言えば、高アスペクト比のメッキ スルー ホールは薄い材料でより簡単に製造される傾向がありますが、高アスペクト比のドリル穴はより製造が困難になる傾向があります。直径が 0.33mm (0.013 インチ) 未満の穴を開ける場合、ドリルの破損とビアの粗さが実際的な問題になります。さらに、アスペクト比の高い穴は、洗浄、活性化、金属化が困難です。溶液の分散性により、メタライズは穴の中で偏在します。分散性が限られているため、穴内の原子や分子の物質透過が減少し、めっき本来の電流分布が複雑になります。

穴径は、メタライズ前とメタライズ後に調整可能です。メタライズにより、穴径がメッキ厚の2倍に縮小します。メタライゼーション後の開口誤差は、穴あけおよびメタライゼーション中に発生するエラーによって制限されます。より厳密な公差を達成することもできますが、0.13 ~ 0.25 mm (0.005 ~ 0.01 インチ) の公差ゾーンが最も一般的に見られます。一般的に、開口径公差が小さくなるほど、コストや難易度が上がります。経験則によると、アスペクト比が 4:1 より大きい場合、ビアの直径を 0.10mm (0.04 インチ) 以上に増やす必要があります。

メッキの電流密度分布により、メタライゼーションによる開口径を正確に予測することができません。局所的な電流密度の違いにより、メタライズの厚さがアパーチャの直径、穴の密度、周囲の回路、およびグランドの形状に影響されます。一般に、メタライゼーション前の穴の寸法と最小メタライゼーションの厚さは、製造性を高めるために規制されています。メッキ スルー ホールがモードとしてグランドまたは内部相互接続を禁止する場合、最小メッキ スルー ホールを決定するのに適しています。穴をリード部品とみなす場合、穴の寸法には左右の公差を考慮する必要があります。

電気めっきされたスズ/鉛を溶融またはリフローする必要がある場合、穴の寸法はリフローはんだ付け前のものとして示されなければなりません。リフローはんだ付けの段階では、パッド寸法、穴寸法、材料厚み、回路厚みなどの各設計の細部が、はんだの流れやリフロー後の寸法に影響を与えます。モジュール制限後のメッキスルーホールは、部分的または完全に金属で塞ぐことはできません.

•メタライゼーション

を。メッキエッジデザイン

多層 PCB では、モード抑制メッキ スルー ホールを削減するために、メッキ エッジングが受け入れられる技術でした。メッキ エッジ デザインには、ボード全体のタブの接続を担当する幅 6.4 mm (0.25 インチ) のコネクタが 3 ~ 4 個含まれている必要があります。その結果、多数のタブをボード全体の形で製造することができます。メッキされた縁取りは、機械的接着を強化するために、上層または下層の少なくとも 1.3mm (0.050 インチ) の幅でオーバーラップする必要があります。メタライゼーションの厚さは、少なくとも 0.025 mm (0.001 インチ) にする必要があります。

b.銅メッキ

メッキの前に、すべての金属表面と露出した誘電体は、電気メッキや導電性なしでコーティング層で覆われます。次に、基板またはグラフィックス全体に必要な厚さの銅をメッキする必要があります。

一般的に言えば、厚さの均一性が厳密に要求される場合は、パネル メッキが最適な選択です。結局、画像はめっき分布に影響しません。さらに、厚いメタライゼーションが必要な場合、パネルメッキは画像間にブリッジを形成せずに大量の金属を沈めることができます。逆に、イメージ メッキは、エッチングで除去する必要がある銅箔が同じレベルの厚さの基板材料によってまとめられるため、トレース幅/間隔の許容誤差が高い厳密性を必要とする場合にのみ最適な選択と見なすことができます。

銅めっきの機械的性能は、めっきスルー ホールの熱衝撃抵抗と熱サイクル抵抗を決定します。はんだ付け組立工程や環境温度循環の過程で、メッキスルーホールにクラックが発生する可能性があります。銅は、高温の衝撃に耐え、より低い環境温度によって引き起こされる疲労破壊に耐えるために、十分な可鍛性を備えていなければなりません。高い信頼性に関しては、銅メッキは少なくとも 20% の可鍛性と少なくとも 2.76x10 8 の引張強度に達することができるため、酸メッキ銅システムの適用が PCB メーカーによって提案されています。 パパ

メッキの厚さは、通常、0.0025mm (0.001インチ) に規制されているメッキスルーホールの壁の最小厚さを決定します。 0.0025mm (0.001 インチ) の穴壁は、他の表面の厚さが 0.004 ~ 0.005mm (0.0015 ~ 0.002 インチ) になることを覚えておいてください。画像めっきはんだ付け技術を適用しないと、めっき厚が 0.05mm (0.002 インチ) を超え、腐食精度の問題が発生します。

パネルめっきや画像めっきでは、穴の種類が金属分布に影響を与えます。独立した穴は、密集した穴よりもはんだ付けが速くなります。コンポーネント上の金属の厚さの均一性レベルは、メッキ領域で覆われた金属の割合によって決まります。穴と画像が均等に分布していない場合、厚さの許容範囲が大きくなります。一般的なめっき銅の厚さは ±0.013mm (0.005 インチ) です。公差が ±0.005mm (0.0002 インチ) 以下になると、製造可能性が低下します。

メタライゼーションの厚さまたは最終製品の全体の厚さが規制されている場合、公差はメッキ公差と銅箔の厚さおよび/または誘電体公差の合計でなければなりません。銅箔の厚さは、単位面積あたりの銅重量で決まります。

RA銅箔は、電解銅箔に比べ厚み公差が小さいのが特徴です。そのため、銅箔の厚さに若干の変化が生じますが、それでも要件を満たすことができます。 0.5 から 1 オンスの銅箔では、厚さが ±0.005mm (0.0002 インチ) 変化することがわかっています。

全体のメタライゼーションの厚さは、研磨および腐食後の顕微鏡分析によって得られます。内部サンプルはコンポーネントの周囲に配置され、パネルから切り取られます。内部サンプルは、コンポーネントの厚さの最良の指標を提供します。内部サンプルが適用されない場合は、サンプルを側面領域に追加するか、コンポーネントを破壊試験に適用できます。

• エッチング

最終的な製造精度は、イメージングとエッチングからの偏差の合計です。

クラックは、線よりもイメージしてエッチングするのが困難です。できれば、高密度回路ではクラックを配線よりも広く規制する必要があります。線と亀裂の幅が 0.10 mm (0.004 インチ) 未満の場合、製造可能性が低下します。

銅箔の厚さの 2 分の 1 のラインを実現することは非常に困難です。これは、0.035mm (0.0014inch) の線は 0.5oz [0.017mm (0.00067inch)] の銅箔に対して完全に機能し、0.070mm (0.0028inch) の線は 1oz [0.035mm (0.00014inch)] の銅箔に対して完全に機能することを意味します。一般的に言えば、必要な銅箔の厚さを減らすのが最善です。

広いギャップで区切られた細い線は、密集した細い線よりもエッチングされやすいです。線が方向を変えるとき、鋭角は曲線の遷移や 45° の角度よりもエッチングされにくくなります。

要約すると、優れた基板材料の決定、合理的かつ科学的な電気的特性の変更、およびその他の重要な側面の調整は、信頼性の高い最終製品が完全に期待できる正確な RF/マイクロ波 PCB 設計に確実につながります。

役立つリソース:

• RF PCB 設計における後退と解決策

• 無線周波数回路と電磁両立性のための PCB 設計

• 知っておくべき重要な PCB 設計ルール

• 考えられる問題PCB 設計のプロセスにおけるソリューション

• PCB の品質検査を実装する方法

• PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

• PCBCart の高度な PCB アセンブリ サービス - 1個からスタート

産業技術