プラスチック試作における射出成形コストの削減

私たちは、射出成形金型から逃れることのできない大量生産の世界に住んでいます。私たちが日常生活で使用するほとんどすべてのアイテムには、射出成形で作られたプラスチック部品が含まれています。このようなオブジェクトが広く普及していることを考えると、射出成形コストに関する洞察を得ることが不可欠になります。

現在、射出成形のコストは複数の要因によって決まります。ここでの要因は 1 つではありません。したがって、この記事の目的は、あなたのような読者に射出成形のコストについて知らせ、教育することです。そうすれば、独自の目的のためにそのような金型を作成する必要があるときはいつでも、最適な金型費用を負担しながらそれを行うことができます.

射出成形金型のコストに影響する 5 つの要因

射出成形のコストを評価すると、生産サイクル全体で 5 つの主要な要因が関係していることがわかります。以下では、これらの各要因を見て、射出成形コストへの全体的な影響を評価するのに役立ててください。

すべての事例において、適切な射出成形コストの例を共有しています。以下の要因による違いを理解するのに役立ちます。

部品サイズ

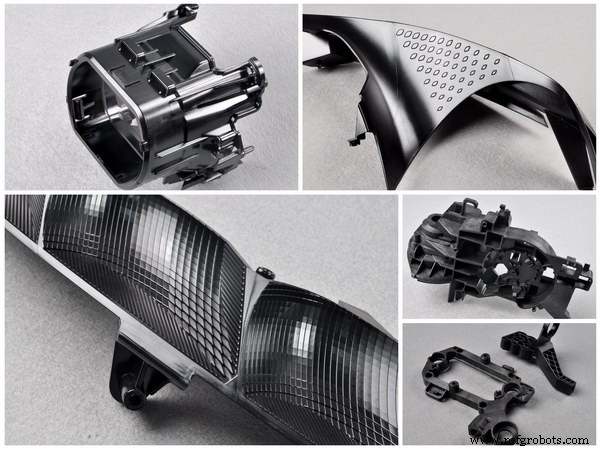

プラスチック部品にはさまざまなサイズがあります。目下の目的に応じて、製造される部品の複雑な組み合わせが存在する可能性があります。自動車は典型的な例です。単独の車両では、このようなパーツが複数組み込まれています。このような車両の追加バリエーションを考えると、部品の必要性はさらに高まります。

非常に多くの異なる部品を製造する必要があり、さまざまなサイズのすべてを製造する必要があるため、射出成形の全体的なコストは必然的に上昇します。これは特に、各部品に独自の金型サイズが必要になるためです。

部品の複雑さ

本質的に比較的基本的な部分がいくつかあります。少量ベースで自宅で撮影された 3D プリントは、この適切な例であり、関連する複雑さの程度は特に初歩的なものです。 1 個取り金型もかなり基本的なものと見なされます。

一方、より大きな金型は多くの場合、スチール製で内部に空洞があります。プラスチック製の飛行機の内装部品がその例です。それらは、多くの場合数万単位の大量に、確実な精度で必要とされます。多くの場合、会社のロゴをエンボス加工する必要があり、さらに複雑になります。この複雑さが増すにつれて、プラスチック射出成形のコストは必然的に上昇します。

パーツ キャビティ

上記の例では、複数のキャビティを備えた鋼の金型を引用しました。このような金型は特に複雑になる可能性があります。これらの中で、プラスチック射出成形金型の絶対的な過多があります。最終出力に応じて、必要なキャビティは大幅に異なります。

このような射出成形部品のキャビティの必要性が高まるにつれて、同時にプラスチック射出成形のコストも上昇しています。

部品仕上げ

ここで挙げる適切な例は、カスタマイズされた射出成形部品です。特定のパーツに必要な仕上げの程度は、発生する製造コストに直接影響します。

たとえば、高光沢の滑らかな仕上げは、テクスチャ付き仕上げと比較して、より多くの作業時間と労力を必要とします。前者は、望ましい外観を実現する前に、一連の研磨ステップを経る必要があります。これらすべての追加ステップは、総コストに加算されます。

その場合、射出成形プロセス全体が特に複雑になります。もちろん、これが発生すると、プラスチック射出成形金型全体のコストが大幅に上昇します。

部品の数量

射出成形金型のコストを決定する際、部品の数量が重要な役割を果たします。ロジックが示すように、同じ金型を使用して製造される部品の数が多いほど、部品あたりのコストは下がります.

同時に、すべての成形プロジェクトにはマシン サイクルがあることに注意してください。これには、毎回完成品を作成するのに必要な時間と、1 つの金型で生産部品を作成できる全体の所要時間という 2 つの意味があります。そのしきい値を超えると、品質が低下します。実際、典型的な射出成形金型は、所定の数量のユニットが作成されると、まったく出力を生成できません。したがって、この状況では新しいプラスチック射出成形金型の必要性も考慮してください。

射出成形コストの決定要因

繰り返しになりますが、典型的なプラスチック射出成形金型のコストには複数の要因が関係していることを強調します。金型を作成するための射出成形コストを計算する際は、これらを念頭に置いてください。

1.マシンのコスト

射出成形を適切に理解するには、プロセスに関連する機械のコストも認識して評価する必要があります。今日、巨大なトン数の金型機械があり、さまざまな種類の射出成形金型が製造されています。これらの大型金型機械は、それらを実行するために必要なより複雑な操作と相まって、すべてコストを押し上げる原因となっています。

それに加えて、特に費用対効果の高い、比較的単純で、耐久性が高く用途の広い射出成形機があります。したがって、この文脈では常に射出成形機のコストを考慮してください。

2.ツーリング コスト (金型コスト)

これは典型的な金型のコストにほかなりません。ここでも、金型のコストに影響を与える多くの要因を知ることができます。それらには、製造される部品の複雑さ、生産量、金型を作成するためのプロセス、および金型の材料 (アルミニウム金型または鋼鉄金型など) が含まれます。

射出成形金型の作成には、次の 3 つの方法が最も一般的に使用されます。

CNC 加工

これは、射出成形金型を作成するために最も一般的に使用される方法です。コンピューター数値制御 (CNC) マシンを使用して、通常はアルミニウムまたはスチールのブロックから金型を作成します。

CNC 機械加工は、高速回転切削工具を使用して原材料のブロックから余分な材料を除去する除去製造プロセスです。

通常、スチールまたはアルミニウムの金型は、このプロセスで作成されます。主な利点は、この場合に達成される優れたレベルの精度です。また、比較的迅速で費用対効果が高いです。

3D プリント (アディティブ マニュファクチャリング)

多くの場合、3D プリントは、射出成形における最も低コストなアプローチの 1 つです。これは、金型を作るために使用される比較的新しい方法です。それは、型を層状に構築することを含みます。ただし、複雑な形状の金型の作成には適していません。

全体として、3D プリント技術の進歩により、コストを最適なレベルに維持しながら、手元にある全体的な可能性が大幅に増加しました.

EDM (放電加工)

最も複雑な金型設計のいくつかは、この方法を使用して実現されます。はい、関連するコストは高くなる可能性がありますが、このインスタンスで達成される結果はほとんどの場合よりも優れています.さらに、この方法の (大部分の) 産業への応用を考えると、コストは多くの場合、優れた品質の出力よりも問題ではありません.

3.人件費

製造プロセスがどれほど機械化されていても、人件費は常に関係します。たとえば、射出成形プロセスを実行するには、マシン オペレーターが必ず必要になります。同時に、問題となっている地理、労働供給市場、通貨のダイナミクスによっては、これが説得力のある要因であると証明される場合とされない場合があります.

4.注入された材料費

金型に射出される原材料のコストは、射出成形部品の全体的なコストに大きな影響を与えます。射出成形に使用できるプラスチックには、ABS、PS、PE、PC、PP、TPU など、さまざまな種類があります。材料が高ければ部品代も高くなります。場合によっては、コストをさらに押し上げる特殊な材料を使用する必要があるかもしれません.

5.その他

- ポリマー樹脂 – 必要なポリマー樹脂の量と品質 (優れた出力を確保するためには、良好でなければなりません) により、コストを大幅に削減できます。エンジニアリング樹脂を選択する際は、この点に留意してください。

- モールド ベース – これは、類似しているが同一ではないセット取り金型 (存在する場合) を含む、すべての金型キャビティが存在する場所です。金型のサイズがかなり大きい場合、ベースのコストが大幅に増加します。もちろん、ここで壁キャビティを含むコア キャビティ アプローチを採用すると、金型コストを抑えることができます。

- 冷却ライン – 冷却チャネルとも呼ばれ、金型を冷却する速度と効率に不可欠であり、射出された材料を固化させます。はい。規定が変動費に追加されることを確認してください。

射出成形コストを削減するには?

生産コストの節約は、製品の最終的なコストを最小限に抑えるため、製造に役立ちます。ご存知のように、1 個あたりの価格を下げる最も簡単な方法は、部品の数量を増やすことです。これは、金型の加工と設計にかかる初期費用が、より多くの部品に使用できるためです。それに加えて、射出成形コストを削減するために、次のいくつかの方法を試すこともできます。

1.設計の製造可能性 (DFM) を評価

射出成形コストを削減する最善の方法の 1 つは、製造しやすいように部品を設計することです。これには、アンダーカット、肉厚、複雑な仕上げなどの要因の考慮が含まれます。設計を簡素化することで、多くの場合、必要な金型キャビティの数を減らすことができ、その結果、金型コストが削減されます。最適化のために考慮すべきいくつかの方向性を以下に示します。

1) アンダーカットをなくすか減らす

一般に、アンダーカット フィーチャは複雑になり、場合によっては部品の射出が妨げられます。可能であれば、それらを排除してください。それらを取り除くのが難しい場合は、スライド シャットオフ、パススルー コアを試すか、パーティング ラインとドラフト角度を変更して、金型の構築を簡素化してください。この技術が適切に適用されれば、ツールのコストが削減されます。

2) 肉厚カビを避ける

射出成形のコストを削減する 1 つの方法は、薄肉の金型を使用することです。壁が薄いほど必要な材料が少なくなるため、製造コストが低くなります。さらに、壁が薄いと冷却時間が短くなり、サイクル時間の短縮と生産性の向上につながります。

ただし、薄肉の金型がすべての用途に適しているとは限らないことに注意することが重要です。場合によっては、壁が薄いと、パーツが弱くなり、破損しやすくなる可能性があります。そのため、決定を下す前に、薄肉金型を使用することの利点と欠点を慎重に検討することが重要です。

3) 複雑な仕上げと外観を最小限に抑える

最終出力に大きな価値をもたらさない不要な機能を削除することは、プラスチック射出成形のコストを削減するための牧歌的な方法です。たとえば、ざらざらした表面は単に必要ないかもしれません。これは、ビーズ ブラストやハイ モールド ポリッシュなどの化粧品のアドオンにも当てはまります。余分な機能により、さらに多くの金型キャビティが必要になり、コストがさらに高くなる可能性があることに注意してください。

4) 自己嵌合パーツの設計を試みる

2 つの連結セグメントを使用するプロジェクト、またはスナップ式のケースを実施している場合は、スナップごとにプロセスを繰り返すのではなく、連結するようにスナップを再設計することをお勧めします。

2.カスタムモールドの代わりにユニバーサルモールド

カスタム金型が必要ない場合は、ユニバーサル金型の使用を検討してください。これらの金型は多くの場合、カスタム金型よりも安価でありながら、高品質の部品を製造できます。

また、カスタム金型が必要な場合は、製造プロセスを開始する前に CAD モデルを用意することを常に検討してください。設計を最適化し、急な抜き勾配、不要な肉厚、複雑な形状などの潜在的な問題を特定するのに役立ちます。

これにより、長期的には多くのお金を節約できます (そして頭痛の種です!)。必要に応じて新しい金型を購入する代わりに金型を作ることは、貴重なお金を節約するためのもう 1 つの気の利いた方法です。複数のモードの代わりに自己嵌合パーツもこの面で役立ちます。

3.金型のキャビティ数を最小限に抑える

金型内のキャビティが多いほど、コストが高くなります。したがって、金型内のキャビティの数を可能な限り最小限に抑えることが重要です。

キャビティの数を減らす 1 つの方法は、モールドフロー解析を使用してパーツの設計を最適化することです。 Moldflow 解析は、部品の機能や美観を損なうことなく空洞を除去できる領域を特定するのに役立ちます。

4.可能な限り低コストの材料を使用する

パーツに使用する材料のコストは、全体的な生産コストに大きな影響を与える可能性があります。可能であれば、ABS やポリプロピレンなどの低コストの素材を使用してください。

よくある質問

射出成形は高価ですか?

これに対する単純明快な答えはありません。しかし、概して言えば、射出成形は高価になる可能性がありますが、常にそうである必要はありません。生産量や製造される部品の複雑さなどの要因は、射出成形コストを最終的に決定する上で重要な役割を果たします。公差の厳しい同様のアイテムが大量に作られる場合、射出成形は安価なプロセスであることが証明されます.

射出成形の費用はいくらですか?

数百ドルから数十万ドルまで劇的に変動する可能性があります。射出成形の幅広い用途について考えてみてください。それらで作られた製品の事実上無限の配列があります。このようなシナリオでは、射出成形のコストに関する限り、正確な数値を特定することは困難です.

射出成形は環境に優しいですか?

はい、射出成形は、大量のプラスチック製品を製造するための費用対効果の高いソリューションであることが証明されているだけでなく、3D 印刷と同様に環境にも優しい方法です。まず、廃棄物や浸透を最小限に抑える、またはゼロにするプラスチックの最適な使用方法を検討してください。さらに、ここで溶融プラスチックを扱うことを考えると、いくつかの有機要素を混合物に追加して、最終的に環境に優しいプラスチック射出成形品を生み出すことができます.

ラピッド射出成形から始める

この記事で繰り返し主張しているように、プラスチック プロトタイプの射出成形コストには大きな格差が生じる可能性があります。生産量や非常に複雑な金型などの要素は、最終コストを決定する上で重要な役割を果たします。

プロトタイプを迅速に作成するための費用対効果の高い方法であるため、企業はプラスチック プロトタイプのニーズに合わせてラピッド射出成形を選択することがよくあります。 WayKen で急速射出成形を始めましょう。

産業技術