ガスマスク

背景

防毒マスクは、有害な蒸気、ほこり、その他の汚染物質から着用者を保護するために設計された装置です。マスクは、新鮮な空気を内部から供給するように設計されている場合もあれば、有害な汚染物質をふるいにかけるためのフィルターが装備されている場合もあります。後者のタイプは、空気浄化呼吸器(APR)として知られており、1つまたは複数のフィルターカートリッジ、呼気弁、および透明なアイピースを含むぴったりとフィットするフェイスピースで構成されています。最初のAPRは、オハイオ州クリーブランドのギャレットモーガンによって、1914年に特許を取得しました。これは、アフリカ系アメリカ人の発明家でもあり、信号機の大幅な改善が認められています。 1916年にクリーブランド水道が爆発したとき、モーガンはエリー湖の下のガスで満たされたトンネルに入って労働者を救助することにより、彼の発明の価値を示しました。モーガンの装置は後にガスマスクに進化し、第一次世界大戦で戦争で使用される化学物質から兵士を保護するために使用されました。

その初期の頃から、特に新しいろ過助剤の分野で、ガスマスク技術に大きな進歩がありました。さらに、マスクは最新のプラスチックとシリコーンゴムコンパウンドでより快適でぴったりとフィットするようになりました。今日、APRは、有毒な工業用煙霧、気化した塗料、粒子状汚染物質、化学兵器で使用される一部のガスなど、多くの望ましくない空中浮遊物質をろ過するために使用されています。これらのマスクはいくつかのスタイルで製造されており、口と鼻だけを覆うものと、目を含む顔全体を覆うものがあります。これらは軍用および産業用に設計されている場合がありますが、2つのタイプの設計は類似していますが、軍用マスクは産業で使用されているものとは異なる基準を満たす必要があります。この記事では、産業用アプリケーションに使用されるフルフェイスタイプのマスクの製造に焦点を当てます。

原材料

フルフェイスガスマスクは、フィルターカートリッジ、柔軟なフェイスカバーピース、透明なアイレンズ、およびデバイスを所定の位置にぴったりと保持するための一連のストラップとバンドで構成されています。フィルターカートリッジは、幅3〜4インチ(8〜10 cm)、深さ1インチ(2.5 cm)のプラスチック製キャニスターで、ろ過助剤が含まれています。炭素ベースのろ過剤は、大量の有機ガス、特に化学戦争で使用されるような高分子量の蒸気を吸着できるため、一般的に使用されます。ただし、無機蒸気は通常、炭素に強く吸着されません。炭素の吸着特性は、粒子に特定の反応物または分解触媒を含浸させることによって強化することができます。このような化学的に処理された炭素は「活性炭」として知られています。特定のフィルターカートリッジで使用される活性炭の種類は、スクリーニングする特定の種類の産業汚染物質によって異なります。たとえば、「Whetleriteカーボン」として知られる、クロムと銅の組み合わせで処理されたカーボンは、1940年代から、シアン化水素、塩化シアン、およびホルムアルデヒドを選別するために使用されてきました。現在、クロムの毒性が懸念されるため、代わりにモリブデンとトリエチレンジアミンの組み合わせが使用されています。他の種類の活性炭は、汚染物質をトラップするために銀または鉄と亜鉛の酸化物を使用します。ナトリウム、カリウム、アルカリで処理された炭素は、下水蒸気(硫化水素)、塩素、その他の有害ガスを吸収するために使用されます。

マスクの「スカート」または顔を覆う部分は、他のコンポーネントを所定の位置に保持し、顔の領域の周りに安全なシールを提供するために使用されます。マスクのデザインによっては、呼気弁がフェイスピースに挿入される場合があります。この逆止弁により、外気をマスクに入れずに排気ガスを排出することができます。

防毒マスクに使用されている接眼レンズは、耐薬品性のある透明なプラスチックレンズです。それらの主な機能は、着用者の視力が損なわれないようにすることです。マスクを使用する産業環境によっては、接眼レンズを特別に処理して、飛散防止、防曇、または特定の種類の光を遮断する必要がある場合があります。ほとんどの防毒マスクメーカーは、独自の接眼レンズを製造していません。代わりに、外部のサプライヤーによってポリカーボネートプラスチックから成形され、組み立てのためにメーカーに出荷されます。

マスクを顔に固定する弾性ストラップは、通常、シリコーンゴムでできています。仕事の休憩中にマスクを首に快適に掛けられるように、補助ストラップを追加することができます。

デザイン

マスク自体のデザインは、産業用途によって異なります。一部のマスクは音声ダイアフラムで設計されており、一部は追加のフィルターを受け入れるように構築されており、その他は外部空気供給に接続されるように作られています。基本的なデザインはマスクの種類によって異なりませんが、使用するフィルターの種類は製品の使用目的によって異なります。メーカーは、さまざまなマスクスタイルとカートリッジろ過剤を在庫しています。特定の種類のマスクの注文を受けると、適切な機能を備えたマスクをカスタム設計できます。

製造

プロセス

-

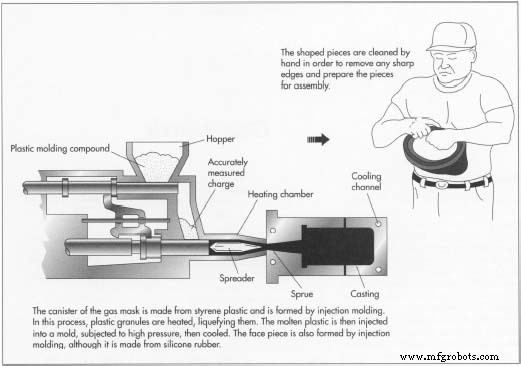

キャニスターは、水やその他に耐性のあるスチレンプラスチックで作られています

化学薬品であり、寸法安定性が高く、射出成形用に特別に設計されています。射出成形は、溶融プラスチックを高圧下で金型に射出するプロセスです。防毒マスクキャニスターに使用される型は、2つの円盤状の金属片で構成されています。プラスチック樹脂は加熱により液化され、射出プランジャーを介して金型に射出されます。次に、金型に高圧をかけます。ほとんどの射出成形機は、50〜2,500トン(51-2,540メートルトン)の範囲の圧力で金型を圧縮します。溶融プラスチックが圧縮された後、冷却水が金型内のチャネルに強制的に通され、プラスチックが冷却および硬化されます。圧力が解放され、金型の2つの半分が分離され、完成したキャニスターが排出されます。

化学薬品であり、寸法安定性が高く、射出成形用に特別に設計されています。射出成形は、溶融プラスチックを高圧下で金型に射出するプロセスです。防毒マスクキャニスターに使用される型は、2つの円盤状の金属片で構成されています。プラスチック樹脂は加熱により液化され、射出プランジャーを介して金型に射出されます。次に、金型に高圧をかけます。ほとんどの射出成形機は、50〜2,500トン(51-2,540メートルトン)の範囲の圧力で金型を圧縮します。溶融プラスチックが圧縮された後、冷却水が金型内のチャネルに強制的に通され、プラスチックが冷却および硬化されます。圧力が解放され、金型の2つの半分が分離され、完成したキャニスターが排出されます。 スチレンは熱可塑性樹脂であるため、繰り返し再溶解できるため、スクラップ片を再加工して追加のキャニスターを作成できます。したがって、このプロセスで無駄になるプラスチックはほとんどありません。キャニスター内に収まる小さな円形スクリーンを作成するために、同様の成形プロセスが実行されます。スクリーンは、カートリッジ内の所定の位置に活性炭を保持するように設計されています。キャニスターが組立ラインを下るときに、1つのスクリーンが挿入され、キャニスターに適切なろ過剤が充填され、2番目のスクリーンが配置されます。

- フェースピースはシリコーンゴムから射出成形されています。シリコーンゴムは優れた安定性を持ち、高温に強く、顔や頭のカーブに合わせることができます。また、熱可塑性であり、必要に応じて再成形することができます。成形プロセスは、上記のプロセスと非常によく似ています。成形後、スカートを金型から取り外し、他のコンポーネントを取り付ける前に、粗いエッジを手作業で取り除く必要があります。

- 部品は部分的に自動化された組立ラインで組み立てられ、2〜4人のラインワーカーがプロセスを監督します。完成したフィルターキャニスターをフェイスピースに取り付け、接眼レンズを接着剤で挿入して固定します。最後に、ストラップとバンドが金属製のリベットでフェースピースに取り付けられます。組み立てが完了すると、マスクの最終的な品質チェックが行われます。マスクが検査に合格すると、空気浄化呼吸器のカートリッジとキャニスターの識別に関する米国規格に準拠した適切なマーキングで識別されます。完成したマスクは、輸送用に梱包されています。マスクのパッケージ化に使用されるコンテナは、マスクのIDも指定する必要があります。さらに、緊急時にマスクを使用する可能性がある場合は、簡単にアクセスできるように設計する必要があります。

副産物/廃棄物

活性炭が受けた化学処理の種類によっては、化学廃棄物に分類される場合があります。これは、クロム処理されたカーボンなどの一部のろ過剤の場合です。キャニスターとフェースピースに使用される射出成形プロセスでは、失われた樹脂を再溶解して再利用できるため、廃棄物がほとんど発生しません。レンズは外部ベンダーによって製造されているため、ガスマスクメーカーは廃ポリカーボネートの問題に対処する必要はありません。

品質管理

防毒マスク、および一般的な空気浄化呼吸器は、連邦規則集(CFR)によって規制されています。これらの規制は、特定のアプリケーションに使用するマスクのタイプを指定します。 CFRによって認識されるさまざまなマスクの種類の例には、自給式呼吸器、非動力式空気浄化粒子状呼吸器、化学カートリッジ呼吸器、および防塵マスクが含まれます。規則は、完成品の品質を保証するために実行しなければならない正確な種類のテストを規定しています。テストの種類は、マスクの最終的な用途、つまり、ろ過すると予想される汚染物質の種類によって異なります。 CFRは、ガスをテストする必要のある汚染物質の種類を指定し、テストを実行する必要がある条件も規定しています。たとえば、一部のマスクは長期間汚染物質にさらされる必要があります。その他は、特定の温度および湿度条件下でテストする必要があります。これは、マスクを通して既知の量の毒で汚染された気流を引くことによって行われます。次に、汚染物質がフィルターを飽和させて通過し始めるのに必要な時間を測定します。

テストは、製造プロセスのいくつかのポイントで行われます。入荷品の初期検査があり、最低品質仕様を満たしていることを確認します。これには、ろ過剤、成形に使用される樹脂、および受け取ったままの完成した接眼レンズが含まれます。キャニスターは、組み立て後にテストして、適切なシールがあり、カーボンフィルターが機能することを確認する必要があります。すべてのコンポーネントが組み立てられた後、マスクがもう一度テストされます。最終的なマスクをマネキンの頭に置いて、シールがしっかりと締まり、マスクがシールの動きを維持できるようにすることができます。

未来

過去80年間、防毒マスクの基礎技術は繰り返しテストされてきたため、今後も変わることはないでしょう。 APR業界の課題は、乳児用呼吸器や頭の傷やその他の身体障害者用のマスクなど、特別な目的のための製品を開発することです。これらの製品の将来は、より小さく、より軽量な製品の生産を可能にする材料科学の進歩にも依存しています。実際、炭素化学における現在の研究努力は、現在の標準のわずか半分のサイズであり、より効果的なフィルターキャニスターの開発をもたらすと予想されています。これらおよびその他の材料の改良により、産業用および医療用および軍事用の新世代の呼吸装置がもたらされます。

製造プロセス