チタン

背景

チタンは、記号Tiで示される元素の周期表で遷移金属として知られています。原子番号22、原子量47.90の軽量シルバーグレー素材です。密度は4510kg / m 3 、これはアルミニウムとステンレス鋼の密度の間のどこかにあります。融点は約3,032°F(1,667°C)、沸点は5,948°F(3,287°C)です。化学的にはジルコニウムやシリコンと同じように動作します。優れた耐食性と高い強度対重量比を備えています。

チタンは、地球の地殻の約0.62%を占める4番目に豊富な金属です。純粋な形で見つかることはめったにありませんが、チタンは通常、アナターゼ、ブルッカイト、イルメナイト、ロイコキセン、ペロブスカイト、ルチル、スフェーンなどの鉱物に含まれています。チタンは比較的豊富ですが、分離が難しいため高価なままです。チタン精鉱の主要な生産者には、オーストラリア、カナダ、中国、インド、ノルウェー、南アフリカ、ウクライナが含まれます。米国では、主要なチタン生産国はフロリダ、アイダホ、ニュージャージー、ニューヨーク、バージニアです。

何千ものチタン合金が開発されており、これらは4つの主要なカテゴリーに分類できます。それらの特性は、それらの基本的な化学構造および製造中にそれらが操作される方法に依存します。合金の製造に使用される元素には、アルミニウム、モリブデン、コバルト、ジルコニウム、スズ、バナジウムなどがあります。アルファ相合金は強度が最も低いですが、成形可能で溶接可能です。アルファプラスベータ合金は高強度です。ニアアルファ合金の強度は中程度ですが、耐クリープ性は良好です。ベータ相合金は、チタン合金の中で最高の強度を持っていますが、延性も欠いています。

チタンとその合金の用途は数多くあります。航空宇宙産業はチタン製品の最大のユーザーです。強度と重量の比率が高く、高温特性があるため、この業界に役立ちます。通常、飛行機の部品や留め具に使用されます。これらの同じ特性により、チタンはガスタービンエンジンの製造に役立ちます。コンプレッサーブレード、ケーシング、エンジンカウリング、熱シールドなどの部品に使用されます。

チタンは耐食性に優れているため、金属仕上げ業界にとって重要な材料です。ここでは、熱交換器のコイル、ジグ、およびライニングを作成するために使用されます。チタンは塩素と酸に耐性があるため、化学処理において重要な材料になっています。化学製品ラインのさまざまなポンプ、バルブ、熱交換器に使用されます。石油精製業界では、耐食性のためにコンデンサーチューブにチタン材料を採用しています。この特性により、脱塩プロセスで使用される機器にも役立ちます。

チタンは人体との相性が良いため、人体インプラントの製造に使用されています。チタンの最も注目すべき最近の用途の1つは、2001年に人間に最初に埋め込まれた人工心臓です。チタンの他の用途は、股関節置換、ペースメーカー、除細動器、および肘と股関節です。

最後に、チタン材料は多くの消費者製品の生産に使用されています。靴、宝飾品、コンピューター、スポーツ用品、時計、彫刻などの製造に使用されます。二酸化チタンとして、プラスチック、紙、塗料の白色顔料として使用されています。白い食用色素や化粧品の日焼け止めとしても使用されています。

歴史

ほとんどの歴史家は、チタンの発見についてウィリアム・グレゴールの功績を認めています。 1791年、彼は新しい元素を認識して結果を発表したときに、メナカナイト(イギリスで見つかった鉱物)を扱っていました。この元素は、数年後、ドイツの化学者であるM. H.Klaprothによってルチル鉱石で再発見されました。クラプロスは、神話の巨人であるタイタンにちなんで元素チタンと名付けました。

グレゴールとクラプロスの両方がチタン化合物を使用しました。ほぼ純粋なチタンの最初の重要な分離は、1875年にロシアのキリルロフによって達成されました。純金属の分離は、マシューハンターと彼の仲間が加熱された鋼爆弾で四塩化チタンをナトリウムと反応させた1910年まで実証されませんでした。このプロセスにより、純チタンの個々の部品が製造されました。 1920年代半ば、オランダの科学者のグループが、四ヨウ化チタンで解離反応を行うことにより、純チタンの小さなワイヤーを作成しました。

これらのデモンストレーションにより、ウィリアムクロールは、チタンを効率的に分離するためのさまざまな方法の実験を開始しました。これらの初期の実験は、1937年にマグネシウムで還元することによってチタンを分離するプロセスの開発につながりました。このプロセスは現在クロールプロセスと呼ばれ、今でもチタンを製造するための主要なプロセスです。チタン製の最初の製品は1940年代頃に導入され、ワイヤー、シート、ロッドなどが含まれていました。

クロールの研究は実験室規模でのチタン生産の方法を示しましたが、それが大規模生産に適応できるようになるまでにはさらに10年近くかかりました。この作業は、1938年から1947年にかけて、R。S.Deanの指揮の下で米国鉱山局によって実施されました。 1947年までに、彼らはクロール法にさまざまな変更を加え、2トン近くのチタン金属を生産しました。 1948年、デュポンは最初の大規模製造事業を開始しました。

この大規模な製造方法により、構造材料としてチタンを使用することができました。 1950年代には、主に航空宇宙産業で航空機の製造に使用されていました。多くの用途でチタンは鋼よりも優れていたため、業界は急速に成長しました。 1953年までに、年間生産量は200万ポンド(907,200 kg)に達し、チタンの主な顧客は米軍でした。 1958年、軍がその焦点を有人航空機から鋼がより適切なミサイルに移したため、チタンの需要は大幅に減少しました。それ以来、チタン業界は需要の高低のさまざまなサイクルを経験してきました。チタンとその合金の多くの新しい用途と産業が長年にわたって発見されてきました。現在、チタンの約80%が航空宇宙産業で使用され、20%が非航空宇宙産業で使用されています。

原材料

チタンは、地球上に自然に存在するさまざまな鉱石から得られます。チタンの生産に使用される主な鉱石には、イルメナイト、ロイコキセン、ルチルが含まれます。その他の注目すべきソースには、アナターゼ、ペロブスカイト、およびスフェーンが含まれます。

イルメナイトとロイコキセンはチタン鉱石です。イルメナイト(FeTiO3)には、約53%の二酸化チタンが含まれています。ロイコキセンも同様の組成ですが、二酸化チタンが約90%含まれています。それらは、硬い岩の堆積物に関連して、またはビーチや沖積砂に見られます。ルチルは比較的純粋な二酸化チタン(TiO2)です。アナターゼは結晶性二酸化チタンの別の形態であり、最近、チタンの重要な商業的供給源になりました。それらは両方とも主にビーチと砂の堆積物に見られます。

ペロブスカイト(CaTiO3)とスフェーン(CaTi-SiO5)は、カルシウムとチタンの鉱石です。カルシウムの除去が難しいため、これらの材料はいずれもチタンの商業生産には使用されていません。将来的には、ペロブスカイトは60%近くの二酸化チタンを含み、不純物としてカルシウムしか含まないため、商業的に使用される可能性があります。 Spheneには、チタンの分離をさらに困難にする2番目の不純物としてシリコンが含まれています。

鉱石に加えて、チタンの生産に使用される他の化合物には、塩素ガス、炭素、およびマグネシウムが含まれます。

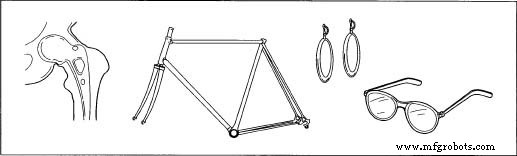

チタンは、自転車のフレーム、股関節のインプラント、眼鏡のフレーム、イヤリングなど、さまざまなアイテムに使用されています。 。

チタンは、自転車のフレーム、股関節のインプラント、眼鏡のフレーム、イヤリングなど、さまざまなアイテムに使用されています。 。

製造

プロセス

チタンはクロール法で製造されています。含まれるステップには、抽出、精製、スポンジの製造、合金の作成、および成形と成形が含まれます。米国では、多くのメーカーがこの生産のさまざまな段階を専門としています。たとえば、スポンジを作るだけのメーカーもあれば、溶けて合金を作るだけのメーカーもあれば、最終製品を作るメーカーもあります。現在、これらすべてのステップを完了する単一のメーカーはありません。

抽出

- 1生産開始時に、メーカーは鉱山からチタン精鉱を受け取ります。ルチルは自然な形で使用できますが、イルメナイトは鉄を除去するために処理され、少なくとも85%の二酸化チタンが含まれています。これらの材料は、塩素ガスと炭素とともに流動床反応器に入れられます。材料は1,652°F(900°C)に加熱され、その後の化学反応により、不純な四塩化チタン(TiCl4)と一酸化炭素が生成されます。不純物は、最初は純粋な二酸化チタンが使用されていないという事実の結果です。したがって、生成されるさまざまな不要な金属塩化物を除去する必要があります。

精製

- 2反応した金属を大きな蒸留タンクに入れ、加熱します。このステップでは、分別蒸留と沈殿を使用して不純物を分離します。このアクションは、鉄、バナジウム、ジルコニウム、シリコン、マグネシウムなどの金属塩化物を除去します。

スポンジの製造

- 3次に、精製された四塩化チタンを液体としてステンレス鋼の原子炉容器に移します。次にマグネシウムを加え、容器を約2,012°F(1,100°C)に加熱します。空気が除去され、酸素または窒素による汚染が防止されるように、アルゴンがコンテナにポンプで送られます。マグネシウムは塩素と反応して液体の塩化マグネシウムを生成します。チタンの融点は反応の融点よりも高いため、これにより純チタンが固体のままになります。

- 4チタン固体をボーリングにより反応器から除去し、次に水と塩酸で処理して過剰のマグネシウムと塩化マグネシウムを除去します。得られた固体は、スポンジと呼ばれる多孔質の金属です。

合金の作成

- 5純チタンスポンジは、消耗電極アーク炉を介して使用可能な合金に変換できます。この時点で、スポンジはさまざまな合金添加物や金属くずと混合されます。スポンジと合金材料の正確な比率は、製造前にラボで処方されます。次に、この塊を圧縮して成形体に溶接し、スポンジ電極を形成します。

- 6次に、スポンジ電極を真空アーク炉に入れて溶解します。この水冷式の銅製容器では、電気アークを使用してスポンジ電極を溶かし、インゴットを形成します。汚染を防ぐために、コンテナ内のすべての空気が除去されるか(真空が形成される)、または大気がアルゴンで満たされます。通常、インゴットをさらに1〜2回再溶解して、商業的に受け入れられるインゴットを製造します。米国では、この方法で製造されたほとんどのインゴットの重量は約9,000ポンド(4,082 kg)で、直径は30インチ(76.2 cm)です。

- 7インゴットが作成された後、それは炉から取り出され、欠陥がないか検査されます。表面は、お客様の必要に応じて調整できます。その後、インゴットは完成品メーカーに出荷され、そこで粉砕されてさまざまな製品に加工されます。

副産物/廃棄物

純チタンの製造中に、かなりの量の塩化マグネシウムが生成されます。この材料は、製造後すぐにリサイクルセルでリサイクルされます。リサイクルセルは最初にマグネシウム金属を分離し、次に塩素ガスを収集します。これらのコンポーネントは両方とも、チタンの製造に再利用されます。

未来

チタン製造の将来の進歩は、インゴット生産の改善、新しい合金の開発、生産コストの削減、および新しい産業への応用の分野で見られる可能性があります。現在、利用可能な炉で製造できるよりも大きなインゴットが必要です。これらのニーズを満たすことができるより大きな炉を開発するための研究が進行中です。さまざまなチタン合金の最適な組成を見つけるための作業も行われています。最終的に、研究者は、制御された微細構造を備えた特殊な材料が容易に製造されることを望んでいます。最後に、研究者たちはチタン精製のさまざまな方法を調査しています。最近、ケンブリッジ大学の科学者たちは、二酸化チタンから直接純チタンを製造する方法を発表しました。これにより、製造コストが大幅に削減され、可用性が向上する可能性があります。

詳細情報

本

オスマー、K。化学技術百科事典。 ニューヨーク:マルセルデッカー、1998年。

米国内務省米国地質調査所。鉱物年鑑第1巻。 ワシントンDC:米国政府印刷局、1998年。

定期刊行物

Freemantle、M。「TiO2から直接抽出されたチタン」。 化学および工学ニュース (2000年9月25日)。

エイロンD.「エネルギーおよび産業用アプリケーションのためのチタン」。 冶金学会AIME (1987)。

その他

WebElementsWebページ。 2001年12月。

ペリー ロマノフスキー

製造プロセス