錫

背景

スズは基本的な化学元素の1つです。精製すると、耐食性と他の金属をコーティングする能力で知られる銀白色の金属になります。これは、食品容器の缶を形成するために使用される鋼板のメッキとして最も一般的に使用されます。スズはまた、銅と結合して青銅を形成し、鉛と結合してはんだを形成します。スズ化合物であるフッ化第一スズは、虫歯を防ぐためにフッ化物源として練り歯磨きに添加されることがよくあります。

スズの最初の使用は、紀元前3500年頃にさかのぼります。 それが最初に採掘され、処理された現在のトルコで。古代の金属労働者は、比較的柔らかい銅とスズを組み合わせて、はるかに硬い青銅を形成することを学びました。これは、より耐久性があり、より長く鋭くとどまる道具や武器になります。この発見は、約2、000年続いた青銅器時代として知られているものを開始しました。青銅製の道具の優位性は、他のスズの供給源の探求に拍車をかけました。イギリスで大量のスズ鉱床が発見されたとき、トレーダーは貴金属を地中海地域の国々に持ち込みましたが、その出所は秘密にしていました。紀元前310年<小>まではありませんでした。 ギリシャの探検家ピュテアスが、現在のイギリスのコーンウォールの近くにある鉱山の場所を発見したこと。 43 A.D. におけるローマのブリタン侵攻の推進力の多く スズの取引を管理することでした。スズの化学記号Snは、材料のラテン語名 stannumに由来します。

世界の他の場所では、スズは古代中国や現在の南アフリカの未知の部族で使用されていました。紀元前2500年から2000年まで<小> 、タイ北東部のコーラート台地の金属労働者は、地元のスズと銅の供給源を使用して青銅を生産し、紀元前1600年頃までに ブロンズプラウは現在のベトナムで使用されていました。スズは、1500年代にスペインが征服する前は、メキシコとペルーでも知られており、使用されていました。

メッキ材料としてのスズの使用は、ローマ帝国の時代にさかのぼります。当時、銅製の容器は、見栄えを良くするためにスズでコーティングされていました。錫メッキされた鉄の船は、1300年代に中央ヨーロッパに登場しました。ブリキと呼ばれるスズでコーティングされた薄い鉄のシートは、1600年代半ばにイギリスで利用可能になり、金属製の容器の製造に使用されました。 1810年、フランスのピエールデュランは、密封されたブリキ缶に食品を保存する方法の特許を取得しました。この新しい技術を完成させるには何年もの実験が必要でしたが、1800年代半ばまでに、ブリキ缶が食品包装用のボトルに取って代わり始めました。

1839年、米国のアイザックバビットは、スズ、アンチモン、銅からなるバビットメタルと呼ばれる減摩合金を発明しました。ベアリングに広く使用され、高速機械や輸送の開発に大きく貢献しました。

1952年、イギリスのピルキントンの会社は、板ガラスの連続生産のための「フロートガラス」法の導入によりガラス製造業界に革命をもたらしました。この方法では、溶融ガラスは、冷却時に液体の溶融スズの槽に浮きます。これにより、この方法の導入前に必要だった圧延、研削、および研磨操作なしで、非常に平坦なガラス表面が生成されます。

今日、世界のスズのほとんどは、マレーシア、ボリビア、インドネシア、タイ、オーストラリア、ナイジェリア、および英国で生産されています。米国には主要なスズ鉱床はありません。

原材料

地殻には9つのスズ含有鉱石が自然に見られますが、ある程度採掘されているのは錫石だけです。鉱石自体に加えて、他のいくつかの材料がスズの処理と精製によく使用されます。これらには、石灰石、シリカ、および塩が含まれます。石炭または燃料油の形の炭素も使用されます。鉱石に高濃度の特定の化学物質が存在すると、他の材料の使用が必要になる場合があります。

製造

プロセス

スズ鉱石からスズを抽出するプロセスは、鉱床の出所と鉱石に含まれる不純物の量によって異なります。ボリビアとイングランドのスズ鉱床は地下深くに位置しており、鉱石に到達するにはトンネルを使用する必要があります。これらの鉱床の鉱石には、約0.8〜1.0重量%のスズが含まれている可能性があります。マレーシア、インドネシア、タイのスズ鉱床は、川床に沿った砂利にあり、鉱石に到達するには浚渫またはポンプを使用する必要があります。これらの鉱床の鉱石には、わずか0.015重量%のスズが含まれている可能性があります。世界のスズの80%以上が、これらの低品位の砂利堆積物に含まれています。

ソースに関係なく、各プロセスは、不要な材料を物理的または化学的に除去するいくつかのステップで構成され、スズの濃度は徐々に増加します。これらのステップのいくつかは鉱山サイトで実行されますが、他のステップは別の施設で実行される場合があります。

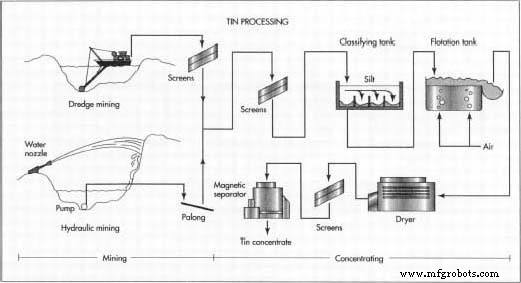

東南アジアの砂利鉱床に通常見られる低品位鉱石を処理するために使用される手順は次のとおりです。

マイニング

- 1砂利堆積物が小川の水位以下にある場合、それらは、川床に沿って作成された人工池で動作する浮き浚渫によって引き上げられます。浚渫船は、チェーン駆動のバケットまたは水中の回転カッターヘッドとサクションパイプのいずれかが取り付けられた長いブームを使用して砂利を掘削します。砂利は、浚渫船に搭載された一連の回転スクリーンとシェーカーテーブルを通過して、土、砂、石をスズ鉱石から分離します。その後、残りの鉱石は収集され、さらに処理するために陸上に移送されます。

1800年代に、10周年記念の贈り物としてブリキのボンネットが贈られました。 (ヘンリーフォード博物館6、グリーンフィールドビレッジ、ディアボーン、ミシガンのコレクションから。)

1800年代に、10周年記念の贈り物としてブリキのボンネットが贈られました。 (ヘンリーフォード博物館6、グリーンフィールドビレッジ、ディアボーン、ミシガンのコレクションから。)1800年代、スズは低コストで明るい光沢があるため、労働者階級に特に人気のある一般的な家庭用品でした。鉄や鋼を薄く圧延し、溶融スズに浸したもので、操作、切断、はんだ付けが簡単でした。スズは、銅、ピューター、真ちゅう、または銀が使用できるほぼすべてのものに使用されましたが、一般的にはそれほど長くは続きませんでした。 1870年頃のスズのカタログを確認すると、スズはクッキーカッターよりもはるかに多く使用されていたことがわかります。スズは子供のおもちゃ、コーヒーポット、お弁当箱、さらには紳士のスピトゥーンにも使用されていました。

しかし、それは「錫の記念日」と呼ばれる10周年の贈り物を作るためにも広く使われていました。銀の贈り物を必要とする25番目ほど有名ではありませんが、ビクトリア朝の主婦は、ここに描かれている錫のボンネットのような錫の10周年記念の贈り物を受け取る可能性があることを知っていました。 1870年頃に流行した「スプーンボンネット」の形をしたこの作品は、当時のものと思われます。確かに着ることはできませんが、その記念日を記念して棚に並べるつもりでした。 Tinsmithsは、この目的のためだけに気まぐれな贈り物を提供しました。美術館のコレクションには、帽子だけでなく、水を保持するために使用することはできなかったブリキの靴や装飾的な花瓶が含まれています。

ナンシー EVブリック

砂利堆積物が水位以上の乾燥した地域にある場合

砂利の堆積物が水位以下にある場合、それらは浮き浚渫によって引き上げられ、川床に沿って作られた人工池。砂利の堆積物が水位以上の乾燥した場所にある場合、最初に大きなノズルから汲み上げられた水の噴流で砂利が砕かれます。次に、鉱石は採掘作業に隣接する清掃またはドレッシング小屋に入ります。流れ、それらは最初に大きなノズルを通して汲み上げられた水のジェットで分解されます。得られた泥状のスラリーは、人工池に閉じ込められます。池の最下点にあるポンプは、スラリーをパロンと呼ばれる木製のトラフに汲み上げます。このトラフは、その長さに沿って緩やかな下り勾配があります。泥の中の砂や土よりも重いスズ鉱石は沈む傾向があり、浅瀬と呼ばれる一連の木製のスラットの後ろに閉じ込められています。定期的に、閉じ込められた鉱石はパロンから投棄され、さらなる処理のために収集されます。

砂利の堆積物が水位以下にある場合、それらは浮き浚渫によって引き上げられ、川床に沿って作られた人工池。砂利の堆積物が水位以上の乾燥した場所にある場合、最初に大きなノズルから汲み上げられた水の噴流で砂利が砕かれます。次に、鉱石は採掘作業に隣接する清掃またはドレッシング小屋に入ります。流れ、それらは最初に大きなノズルを通して汲み上げられた水のジェットで分解されます。得られた泥状のスラリーは、人工池に閉じ込められます。池の最下点にあるポンプは、スラリーをパロンと呼ばれる木製のトラフに汲み上げます。このトラフは、その長さに沿って緩やかな下り勾配があります。泥の中の砂や土よりも重いスズ鉱石は沈む傾向があり、浅瀬と呼ばれる一連の木製のスラットの後ろに閉じ込められています。定期的に、閉じ込められた鉱石はパロンから投棄され、さらなる処理のために収集されます。

集中

- 2鉱石は、採掘作業に隣接する清掃またはドレッシング小屋に入ります。まず、いくつかの振動スクリーンを通過して、粗い異物を分離します。次に、それは水で満たされた分類タンクを通過する可能性があり、そこで鉱石は底に沈み、非常に小さなシルト粒子が運び去られます。また、浮遊タンクを通過することもあります。そこでは、特定の化学物質が添加されて、スズ粒子が表面に浮き上がり、トラフにオーバーフローします。

- 3最後に、鉱石を乾燥させ、再度ふるいにかけ、磁気分離器に通して鉄粒子をすべて除去します。得られたスズ精鉱は現在、重量で約70〜77%のスズであり、ほぼ純粋な錫石で構成されています。

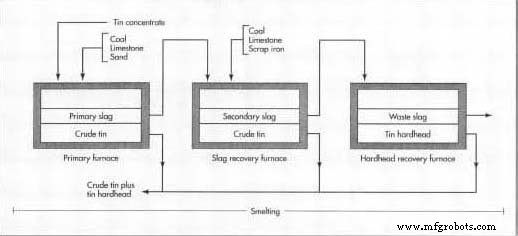

製錬

- 4スズ精鉱は、石炭または燃料油の形の炭素とともに炉に入れられます。不純物が過剰なスズ精鉱を使用する場合は、石灰石や砂を加えて不純物と反応させることもできます。材料が約2550°F(1400°C)に加熱されると、炭素は炉内雰囲気で二酸化炭素と反応して一酸化炭素を形成します。次に、一酸化炭素はスズ精鉱中の錫石と反応して、粗スズと二酸化炭素を形成します。石灰石と砂を使用する場合、それらは濃縮物に存在するシリカまたは鉄と反応してスラグを形成します。

- 5スズは多くの材料と容易に化合物を形成するため、スラグと反応することがよくあります。その結果、最初の炉からのスラグにはかなりの量のスズが含まれており、廃棄する前にさらに処理する必要があります。スラグは、追加の炭素、鉄くず、および石灰石とともに2番目の炉で加熱されます。以前と同様に、粗スズが形成され、一定量の残留スラグとともに回収されます。

スズ精鉱は、石炭または燃料油の形の炭素とともに炉に入れられます。それは加熱され、粗スズと一緒にスラグを形成します。スラグと粗スズをさらに数回加熱して不純物を除去し、スズのハードヘッドを回収します。

スズ精鉱は、石炭または燃料油の形の炭素とともに炉に入れられます。それは加熱され、粗スズと一緒にスラグを形成します。スラグと粗スズをさらに数回加熱して不純物を除去し、スズのハードヘッドを回収します。 - 6 2番目の炉からの残留スラグをもう一度加熱して、鉄と化合物を形成したスズを回収します。この材料はハードヘッドとして知られています。残りのスラグは廃棄されます。

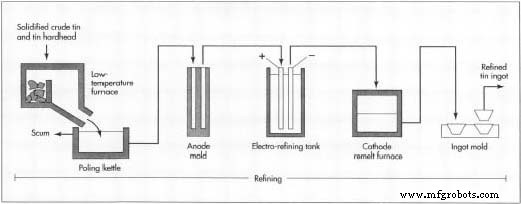

精製

- 7最初の炉からの粗スズは、スラグから回収された粗スズとハードヘッドとともに低温炉に入れられます。スズの溶融温度はほとんどの金属よりもはるかに低いため、スズだけが溶融し、他の金属は固体のままになるように、炉の温度を注意深く上げることができます。溶けたスズは傾斜面を流れ落ち、ポーリングケトルに集められますが、他の材料は残ります。このプロセスは清算と呼ばれ、存在する可能性のある鉄、ヒ素、銅、アンチモンの多くを効果的に除去します。

- 8ポーリングケトル内の溶融スズは、蒸気、圧縮空気、またはグリーンウッドのポールで攪拌されます。このプロセスは沸騰と呼ばれます。緑の木は湿っていて、ポールの機械的攪拌とともに蒸気を生成します。ポーリングケトルの名前の由来は、この原油でありながら木の棒を有効に活用したことによるものです。残りの不純物のほとんどは表面に浮き上がってスカムを形成し、それが除去されます。精製されたスズの純度は約99.8%になりました。

- 9さらに高い純度が必要な用途では、電解精製プラントでスズをさらに処理することができます。スズを型に流し込み、大きな電気陽極を形成します。これは、電解精製プロセスの正の端子として機能します。各アノードは個別のタンクに配置され、スズのシートがタンクの反対側の端に配置されて、カソードまたは負の端子として機能します。タンクは導電性溶液で満たされています。電流が各タンクを通過すると、スズがアノードから剥ぎ取られ、カソードに堆積します。一般にビスマスと鉛である残りの不純物は、溶液から落下し、タンクの底にスライムを形成します。

- 10陰極を再溶解し、精製されたスズを鉄の型に流し込んでインゴットまたはバーを形成し、さまざまなエンドユーザーに出荷します。低純度のスズは通常、25〜100ポンド(11〜45 kg)のインゴットに鋳造されます。高純度のスズは、重量が約2ポンド(1 kg)の小さな棒に鋳造されます。

品質管理

説明されているプロセスは、99%以上の純度で一貫してスズを生成することが証明されています。この純度を確保するために、サンプルはさまざまなステップで分析され、プロセスの調整が必要かどうかが判断されます。

スズのハードヘッドは、スズのインゴットに成形されるまで、さらに精製されます。

スズのハードヘッドは、スズのインゴットに成形されるまで、さらに精製されます。

米国では、商用グレードのスズの純度レベルは、米国材料試験協会(ASTM)の標準分類B339によって定義されています。最高級はAAAで、99.98%のスズを含み、研究に使用されています。 99.80%のスズを含むグレードAは、食品容器のブリキを形成するために使用されます。グレードB、C、D、およびEは、純度99%までの低グレードです。それらは、青銅やはんだなどの汎用スズ合金の製造に使用されます。

副産物/廃棄物

スズ加工から生じる有用な副産物はありません。

廃棄物には、採掘および濃縮作業中に拒否される土壌、砂、および石が含まれます。これらは膨大な量の物質を構成しますが、それらの環境への影響は、地域の処分慣行および存在する可能性のある他の鉱物の濃度に依存します。製錬および精製作業中に生成されるスラグも廃棄物です。潜在的に有害なヒ素、鉛、その他の物質が大量に含まれている可能性があります。スズ自体は、人間や環境に有害な影響を与えることは知られていません。

未来

スズの使用は、新しいアプリケーションが開発されるにつれて増えると予想されます。スズには既知の有害な影響がないため、鉛、水銀、カドミウムなど、他のより環境に有害な金属に取って代わることが期待されています。新しいアプリケーションの1つは、電子産業でスズ鉛はんだに代わるスズ銀はんだの配合です。別のアプリケーションは、散弾銃の砲弾の鉛弾の代わりに錫弾を使用することです。

ごみ処理埋立地で使用するためのスズベースの化合物を作成するための開発作業が進行中です。この化合物は、鉛やカドミウムなどの重金属と相互作用して、雨水がそれらを周囲の土壌や地下水面に運ぶのを防ぎます。

製造プロセス