アクリルプラスチック

背景

アクリルプラスチックとは、アクリル酸の1つまたは複数の誘導体を含む合成または人工のプラスチック材料のファミリーを指します。最も一般的なアクリルプラスチックはポリメチルメタクリレート(PMMA)で、Plexiglas、Lucite、Perspex、Crystalliteのブランド名で販売されています。 PMMAは、紫外線や耐候性に優れた丈夫で透明度の高い素材です。着色、成形、切断、穴あけ、成形が可能です。これらの特性により、飛行機のフロントガラス、天窓、自動車のテールライト、屋外標識など、多くの用途に最適です。注目すべき用途の1つは、PMMAアクリルプラスチックの何百もの二重絶縁パネルで構成されているヒューストンアストロドームの天井です。

すべてのプラスチックと同様に、アクリルプラスチックはポリマーです。ポリマーという言葉はギリシャ語の poly、に由来します 多くを意味し、メロス 一部を意味します。したがって、ポリマーは、鎖のように互いに結合された多くの分子または部品で構成された材料です。ポリマーには、数百、場合によっては数千もの分子が結合している場合があります。さらに重要なことに、ポリマーは、その構成部品とはまったく異なる特性を持つ材料です。重合として知られるポリマーを製造するプロセスは、スクラップガラス、銅、およびその他の材料を箱に入れ、箱を振って、1時間以内に戻って動作するカラーテレビを見つけることに例えられています。ガラス、銅、その他の構成部品はまだ残っていますが、見た目も機能もまったく異なるものに再組み立てされています。

最初のプラスチックポリマーであるセルロイドは、硝酸セルロースと樟脳の組み合わせで、1869年に開発されました。これは、植物に存在する天然ポリマーのセルロースに基づいていました。セルロイドは、写真フィルムを含む多くのアイテムの作成に使用されました。 くし、メンズシャツの襟。

1909年、レオベークランドは、フェノールホルマリンハイド樹脂の特許を取得したときに、最初の商業的に成功した合成プラスチックポリマーを開発しました。これをベークライトと名付けました。ベークライトはすぐに成功しました。それは機械加工され、成形される可能性があります。それは優れた電気絶縁体であり、熱、酸、および天候に耐性がありました。また、装飾品に使用するために着色および染色することもできます。ベークライトプラスチックは、ラジオ、電話、電気機器、カウンタートップ、ボタン、に使用されていました。 とナイフのハンドル。

アクリル酸は1843年に最初に調製されました。アクリル酸の誘導体であるメタクリル酸は1865年に処方されました。メタクリル酸がメチルアルコールと反応すると、メタクリル酸メチルとして知られるエステルが生成されます。メタクリル酸メチルをポリメチルメタクリレートに変える重合プロセスは、1877年にドイツの化学者FittigとPaulによって発見されましたが、このプロセスがアクリル安全ガラスのシートを商業的に製造するために使用されたのは1936年まででした。第二次世界大戦中、潜水艦の潜望鏡ポートや飛行機のフロントガラス、天蓋、砲塔にはアクリルガラスが使用されていました。

原材料

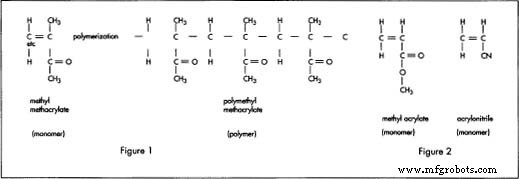

メタクリル酸メチルは、ポリメチルメタクリレートや他の多くのアクリルプラスチックポリマーが形成される基本的な分子またはモノマーです。この材料の化学表記はCH 2 です。 =C(CH 3 )。  図1は、メチルメトクリレートのポリメチルメタクリレート(PMMA)への重合を示しています。図2は、メタクリル酸メチルと共重合する可能性のある他のアクリルプラスチックモノマーを示しています。 COOCH 3 。より一般的な化学表記C 5 ではなく、この形式で記述されています。 H 8 O 2 、中央の2つの炭素原子間の二重結合(=)を示します。重合中に、この二重結合の一方の脚が切断され、別のメタクリル酸メチル分子の中央の炭素原子と結合して鎖を開始します。このプロセスは、最終的なポリマーが形成されるまで繰り返されます。 (図1を参照)

図1は、メチルメトクリレートのポリメチルメタクリレート(PMMA)への重合を示しています。図2は、メタクリル酸メチルと共重合する可能性のある他のアクリルプラスチックモノマーを示しています。 COOCH 3 。より一般的な化学表記C 5 ではなく、この形式で記述されています。 H 8 O 2 、中央の2つの炭素原子間の二重結合(=)を示します。重合中に、この二重結合の一方の脚が切断され、別のメタクリル酸メチル分子の中央の炭素原子と結合して鎖を開始します。このプロセスは、最終的なポリマーが形成されるまで繰り返されます。 (図1を参照)

メタクリル酸メチルはいくつかの方法で形成することができる。一般的な方法の1つは、アセトンを反応させることです[CH 3 COCH 3 ]シアン化ナトリウム[NaCN]を使用して、アセトンシアンヒドリン[(CH 3 ) 2 C(OH)CN]。これは次にメチルアルコールと反応します[CH 3 OH]メタクリル酸メチルを生成します。

アクリル酸メチルなどの他の同様のモノマー[CH 2 =CHCOOCH、]およびアクリロニトリル[CH 2 =CHCN]は、メタクリル酸メチルと結合して、さまざまなアクリルプラスチックを形成できます。 (図2を参照)2つ以上のモノマーが結合すると、その結果はコポリマーと呼ばれます。メタクリル酸メチルの場合と同様に、これらのモノマーは両方とも、重合中に分裂して他の分子の炭素原子と結合する中央の炭素原子に二重結合を持っています。これらの他のモノマーの比率を制御すると、得られるプラスチックの弾性やその他の特性が変化します。

製造

プロセス

アクリルプラスチックポリマーは、メタクリル酸メチルなどのモノマーを触媒と反応させることによって形成されます。典型的な触媒は有機過酸化物です。触媒は反応を開始し、反応を継続するために反応に入りますが、得られるポリマーの一部にはなりません。

アクリルプラスチックには、フラットシート、細長い形状(ロッドとチューブ)、成形粉末の3つの形態があります。成形粉末は、水と触媒の溶液に懸濁されたモノマーの小さな液滴の間で反応が起こる懸濁重合として知られるプロセスによって製造されることがあります。これにより、成形または押し出しに適した分子量が厳密に制御されたポリマーの粒子が得られます。

アクリルプラスチックシートは、塊状重合として知られるプロセスによって形成されます。このプロセスでは、モノマーと触媒が型に注がれ、そこで反応が起こります。塊状重合の2つの方法を使用することができます:バッチセルまたは連続。バッチセルは、シンプルで、厚さが0.06〜6.0インチ(0.16〜15 cm)、幅が3フィート(0.9 m)〜数百フィートのアクリルシートを簡単に作成できるため、最も一般的です。バッチセル法を使用して、ロッドおよびチューブを形成することもできる。連続法はより速く、より少ない労力で済みます。バッチセル法よりも厚みが薄く、幅が狭いシートを作るために使用されます。

透明なポリメチルメタクリル(PMMA)シートを製造するために通常使用されるバッチセルプロセスと連続バルク重合プロセスの両方について説明します。

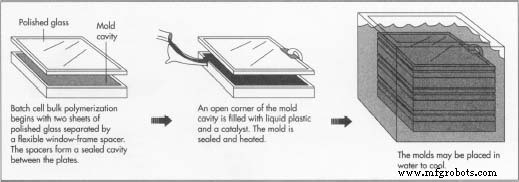

バッチセル塊状重合は、アクリルプラスチックシートを簡単に作成できるため、最も一般的な方法です。 0.06から6インチの厚さのシート。

バッチセル塊状重合は、アクリルプラスチックシートを簡単に作成できるため、最も一般的な方法です。 0.06から6インチの厚さのシート。

バッチセル塊状重合

- シートを製造するための型は、柔軟な「ウィンドウフレーム」スペーサーで分離された研磨ガラスの2枚のプレートから組み立てられます。スペーサーはガラス板の表面の外周に沿って配置され、板の間に密閉された空洞を形成します。スペーサーが柔軟であるという事実により、重合プロセス中に金型キャビティが収縮し、反応が個々の分子から結合ポリマーに進む際の材料の体積収縮を補償することができます。一部の製造アプリケーションでは、ガラスの代わりに研磨された金属板が使用されます。いくつかのプレートを互いに積み重ねることができ、1つのプレートの上面が次に高い金型キャビティの底面になります。プレートとスペーサーはスプリングクランプで一緒にクランプされます。

- 各金型キャビティのオープンコーナーには、あらかじめ測定されたメタクリル酸メチルモノマーと触媒の液体シロップが充填されています。場合によっては、メタクリル酸メチルプレポリマーも添加されます。プレポリマーは、重合プロセスをさらに支援するために使用される、部分的に形成されたポリマー鎖を有する材料です。液体シロップは金型キャビティ全体に流れて充填されます。

- 次に、金型を密閉し、触媒が反応を開始するのを助けるために熱を加えることができます。

- 反応が進むにつれて、それ自体がかなりの熱を発生する可能性があります。この熱は、エアオーブンで、または型を水浴に入れることによって広げられます。プログラムされた温度サイクルに従って、モノマー溶液をさらに気化させることなく適切な硬化時間を確保します。これにより、気泡の形成も防止されます。薄いシートは10〜12時間で硬化する場合がありますが、厚いシートは数日かかる場合があります。

- プラスチックが硬化すると、金型が冷却されて開かれます。ガラスまたは金属板は、次のバッチのために洗浄および再組み立てされます。

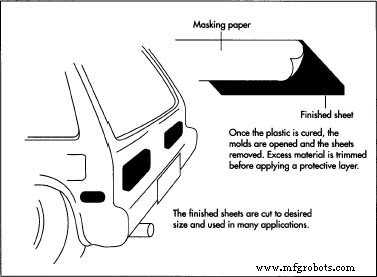

- プラスチックシートはそのまま使用するか、または284-302°F(140-150°C)に数時間加熱して焼きなましし、反りやその他の寸法の不安定性を引き起こす可能性のある材料の残留応力を低減します。

- 余分な材料、つまりフラッシュは端から切り落とされ、取り扱いや輸送中の保護のために、完成したシートの表面にマスキング紙またはプラスチックフィルムが塗布されます。紙やフィルムには、多くの場合、素材のブランド名、サイズ、取り扱い説明書が記されています。適用される安全基準または建築基準基準への適合も記載されています。

連続塊状重合

- 連続プロセスはバッチセルプロセスに似ていますが、シートが薄くて小さいため、プロセス時間ははるかに短くなります。モノマーと触媒のシロップは、上下に平行に走る一連の水平ステンレス鋼ベルトの一端に導入されます。ベルト間の距離によって、形成されるシートの厚さが決まります。

- ベルトは、反応するモノマーと触媒シロップをベルトの間に保持し、プログラムされた温度サイクルに従って一連の加熱ゾーンと冷却ゾーンを通過して材料を硬化させます。

- 次に、電気ヒーターまたは熱風が、ベルトの端から出てくる材料をアニールする場合があります。

- シートを所定のサイズにカットし、マスキングペーパーまたはプラスチックフィルムを貼ります。

品質管理

アクリルプラスチックを作る化学物質の保管、取り扱い、および処理は、材料の汚染または危険な化学反応を防ぐために、管理された環境条件下で行われます。温度の制御は、重合プロセスにとって特に重要です。モノマーと触媒の初期温度でさえ、金型に導入される前に制御されます。プロセス全体を通して、反応する材料の温度が監視および制御され、加熱および冷却サイクルが適切な温度と期間であることを確認します。

完成したアクリル材料のサンプルは、物理的、光学的、および化学的特性を確認するために定期的な実験室分析も行われます。

有毒物質、安全性

考慮事項、および

リサイクル

アクリルプラスチックの製造には毒性の高い物質が含まれるため、慎重な保管、取り扱い、廃棄が必要です。適切に監視しないと、重合プロセスによって爆発が発生する可能性があります。また、有毒ガスを発生させます。最近の法律では、重合プロセスを閉鎖環境で実施し、大気に放出する前に煙霧を洗浄、捕捉、または中和する必要があります。

アクリルプラスチックは簡単にリサイクルできません。リサイクルプラスチックの中でグループ7のプラスチックと見なされており、ほとんどのコミュニティでリサイクルのために収集されていません。大きな部品は、過度の応力、ひび割れ、またはひび割れが発生していなければ、他の有用なオブジェクトに再形成できますが、これはアクリルプラスチック廃棄物のごく一部にすぎません。埋め立て地では、他の多くのプラスチックと同様に、アクリルプラスチックは容易に生分解されません。一部のアクリルプラスチックは可燃性が高く、燃焼源から保護する必要があります。

未来

アクリルプラスチックの消費率の年間平均増加率は約10%です。将来の年間成長率は約5%と予測されています。アクリルプラスチックは、今日使用されている最も古いプラスチック材料の1つですが、光学的透明度と屋外環境への耐性という同じ利点を備えているため、多くの用途に最適な材料です。

製造プロセス