安全ピン

背景

一端がキャッチプレートで他端が鋭利になっているコイル状の鋼線である最新の安全ピンは、1825年頃にニューヨーク市にさかのぼることができる装置です。ウォルターハントという名前の借金のある発明者は、返済する方法を模索しました。 15ドルの借金。彼は衣服を固定するための「安全なピン」を設計し、鋭い端から指を保護しました。彼は1849年にデザインの特許を取得し、アイデアを400ドルで販売しました。それ以来、デザインはほぼ同じです。ただし、最も一般的な材料である鋼の製造は、ピンの形成に使用される機械化されたプロセスと同様に、大幅に改善されています。 1864年、E.J。マンビルは、今日使用されている機械の先駆けである自動4スライド機械を発明しました。

現在のデザインは現代的なものですが、安全ピンは古い留め具です。エジプトの墓では、金で装飾され、長さが数インチのコイル状の青銅製のピンが発見されています。ギリシャ人とローマ人は彼らをフィブラと呼びました (ブローチのラテン語)そしていくつかは衣服を固定するために使用されましたが、他は主に装飾的なものでした。紀元前7世紀<小> 、精巧に装飾されたフィブラには、多くの場合、浮き彫りに彫られているかはんだ付けされている、キャッチプレートに沿ってライオンまたはスフィンクスの列がありました。この時代のイランのピンは人間の手の形をしており、2頭のライオンが頭から尾まで配置されて装飾されていました。8世紀のエトルリアのフィブラはアヒルで飾られていました。腓骨は、ローマ帝国が拡大するにつれて古代世界全体で広く使用されるようになりました。中世では、デザインはまっすぐなピンに似たものに戻りました。これらは一般の人々のために木の串から、または富と高い地位の人々のために骨、象牙、銀、金、または真鍮から作られました。 15世紀には、ピンは伸線から製造されていました。これは、現代の安全ピンの製造に今も存在するプロセスです。今日、安全ピンの最大のユーザーは小売りの縫製概念市場であり、最大の商業ユーザーは洗濯およびクリーニング業界です。

原材料

安全ピンに使用される最も一般的な金属は、ばね鋼、真ちゅう、およびステンレス鋼です。重要な強度要件のないほとんどの留め具は、鉄の合金であるばね鋼から作られています。 炭素含有量が高い(0.5%以上)。ばね鋼は、鉄に添加される炭素の割合を変えることにより、高い引張強度と弾力性を備え、曲げて元の形状に戻すことができます。

真ちゅうは、銅の約3分の2と亜鉛の3分の1の合金です。 ばね鋼よりも高価なこの金属は、光沢が高くなります。それは非磁性であり、簡単に形に加工できます。真ちゅうの強度は、ほとんどの安全ピンの用途に適しています。

真ちゅうよりも高価なステンレス鋼は、クロムとニッケルを含む合金です(ニッケルの代わりにマンガンが使用されることもあります)。鏡のような仕上がりで、腐食、温度、強度を考慮したステンレス鋼を使用しています。ただし、一部の安全ピンの用途では、ステンレス鋼よりも安価なフェライト系の低炭素ステンレス鋼のタイプが使用されます。

その他の原材料には、さまざまなコーティングやメッキが含まれます。最も一般的な  ばね鋼のピンの仕上げはクロムで、最後にワックスコートが続きます。ピンが湿気の多い環境や一枚の布に長時間さらされる場合は、鋼の腐食による汚れを防ぐために他の処理が使用されます。これらの方法の1つは、特にばね鋼の安全ピンで、ピンを化学クロム酸塩でコーティングすることです。真ちゅう製の安全ピンには、一部の化学薬品に耐性があり、長期間魅力的であるため、ニッケルコーティングが使用されます。主に装飾目的での真ちゅう製のピンのより高価な処理は、金メッキです。酸浴でピンをタンブリングすることにより、真ちゅうの最上層が除去され、光沢のある金色の表面が現れます。

ばね鋼のピンの仕上げはクロムで、最後にワックスコートが続きます。ピンが湿気の多い環境や一枚の布に長時間さらされる場合は、鋼の腐食による汚れを防ぐために他の処理が使用されます。これらの方法の1つは、特にばね鋼の安全ピンで、ピンを化学クロム酸塩でコーティングすることです。真ちゅう製の安全ピンには、一部の化学薬品に耐性があり、長期間魅力的であるため、ニッケルコーティングが使用されます。主に装飾目的での真ちゅう製のピンのより高価な処理は、金メッキです。酸浴でピンをタンブリングすることにより、真ちゅうの最上層が除去され、光沢のある金色の表面が現れます。

製造

プロセス

安全ピンの最新の製造は完全に自動化されています。複数のステップを実行するために専用の機械が開発され、多くの労働者を置き換え、製造プロセスの効率を高めています。 1つの工場で1日に300万本以上の安全ピンを製造でき、年間で約10億本になります。安全ピンを製造している米国企業は2社だけですが、海外にはさらに多くの企業があります。

ワイヤーを作る

- 1鋼線は、鉄精錬の初期段階である銑鉄から精錬されます。この時点での鉱石には、鉄を非常に脆くする炭素を含む多くの不純物がまだ含まれています。コンバーター(高温オーブン)では、酸素が高速で溶融銑鉄に送り込まれ、炭素が燃焼します。次に、溶鋼は連続鋳造として知られる方法でスラブに成形されます。金属を型に流し込みます。ローラーをまっすぐにしながら、ウォータージェットが金属を冷却します

塊を形成して、ビレットと呼ばれる棒にします。次に、酸洗いして酸化物スケールを除去し、ローラーを通過させ、熱処理してから、ゆっくりと冷却します。これは、アニーリングと呼ばれるプロセスです。次に、コールドメタルは、サイズが小さくなるいくつかのダイに引き抜くことにより、ワイヤーに成形されます。この段階では、金属は脆性を防ぐために頻繁に焼きなましされます。ますます狭くなるダイを通過するにつれて、ワイヤーは正しいゲージ(太さ)を達成します。

塊を形成して、ビレットと呼ばれる棒にします。次に、酸洗いして酸化物スケールを除去し、ローラーを通過させ、熱処理してから、ゆっくりと冷却します。これは、アニーリングと呼ばれるプロセスです。次に、コールドメタルは、サイズが小さくなるいくつかのダイに引き抜くことにより、ワイヤーに成形されます。この段階では、金属は脆性を防ぐために頻繁に焼きなましされます。ますます狭くなるダイを通過するにつれて、ワイヤーは正しいゲージ(太さ)を達成します。

ワイヤーを切る

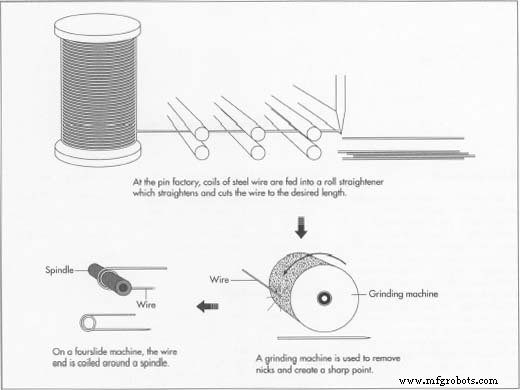

- 2ピン工場では、高炭素ばね鋼線のコイルがスプールにロードされ、ロールストレートナーに供給されます。この機械は、ワイヤーをまっすぐにして、1インチから1フィートの長さまで正しい長さに切断します。ほとんどの切断機は、さまざまな直径のワイヤーに対応するように調整できます。

フォーミング

- 3切断されたワイヤー片は、コンベヤーまたはカートによって研削盤に運ばれます。ワイヤー片はホッパーで供給され、砥石に押し付けられます。ワイヤーの一方の端は、ある点まで接地されています。金属片が研磨され、テーパーエッジから刻み目やバリが除去されるのもグラインダー内です。

- 4成形プロセスは、4スライドマシンによって実行されます。これにより、4方向のさまざまな動きが可能になります。機械は、安全ピンを形成するためにカスタムツールされています。ワイヤーピンは機械にホッパーで供給され、チェーンでピックアップされます。次に、それらはアーバーまたはスピンドルの周りに巻かれます。削られていない端は、キャップを保持するフックに曲げられています。

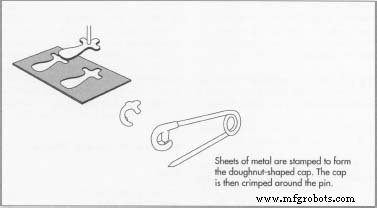

- 5一方、鋼板は反対側から機械に供給されます。金属のシートはダイに刻印され、ドーナツ型のキャップを形成する奇妙な形状のピースを生成します。

- 6スタンピング操作により、2次元のダイカット鋼片が3次元のキャップに成形されます。

- 7機械の内部で、鋭利にされ、引っ掛けられ、コイル状に巻かれたワイヤーがキャップに接触します。次に、キャップをワイヤのフック付き端の周りに圧着します。この時点で、安全ピンが完全に形成され、クラスプが閉じられます。

- 8ポイントを開いてすぐに使用できる安全ピンを購入するユーザーの場合、コストが高くなります。チェーンの端にある機械装置がピンを開きます。ピンが入れ子になって絡み合うため、仕上げは小さなバッチで行う必要があります。

仕上げとパッケージング

- 9ピンは穴あきプラスチックバスケットに入れられます。メッキが必要な場合、スチールピンは通常クロームメッキされ、真ちゅうピンはニッケルメッキされます。電気めっきでは、形成されたピンはコーティング溶液のタンクに入れられます。タンクは帯電しており、溶液中の化学物質をfme層のピンに付着させます。電気めっきされたピンは、均一なコーティングを確実にするために回転タンクによって振られます。

- 10ピンを水で洗い流した後、別のタンクに入れ、化学浴で最終的に研磨します。

- 11ピンを洗剤溶液で洗浄し、ワックス仕上げを施します。

- 12次に、成形および完成したピンがパッケージ化されます。 1箱あたり10グロスのロットは、標準のバルクまたは工業用パックです。ほとんどの消費者は、小売用ポリバッグまたはブリスターパックの安全ピンを購入します。

未来

ベルクロのようなより近代的な留め具は20世紀に導入されましたが、安全ピンに取って代わったわけではありません。そのシンプルさと有用性は、次の世紀への将来を保証するようです。工業化が進んでいない国々には、安全ピンの大きな市場がまだあります。たとえばインドでは、待ち針や縫い針が何世代にもわたって保管され、母から娘へと受け継がれています。このような経済では、人々は代替の留め具に簡単にアクセスすることができず、私たちの多くが商品アイテムとして認識しているものに大きな価値が置かれています。

製造プロセス