起伏の多い地形フォークリフト

背景

フォークリフトは、2つのプロング、つまりフォークを使用して、通常は到達が困難な位置に荷物を持ち上げて配置するモバイルマシンです。フォークリフトは一般に、工業用と起伏の多い地形の2つのカテゴリに分類されます。産業用フォークリフトは、一般的に倉庫やトラックや列車の積み込みドックの周りで使用されます。舗装された路面で走行するように設計された小さなタイヤがあり、通常はガソリンで稼働する内燃エンジンを動力源としています。 ディーゼル、またはプロパン燃料。いくつかのより小さな産業用フォークリフトは、内部バッテリーで動く電気モーターによって動力を与えられます。起伏の多い地形のフォークリフトは、その名前が示すように、起伏のある未舗装の路面で走行するように設計されています。それらは一般的に建設現場周辺または軍事用途で使用されます。それらは大型の空気入りタイヤを備えており、通常、ガソリン、ディーゼル、またはプロパン燃料で作動する内燃機関によって動力を供給されます。起伏の多い地形のフォークリフトには、荷物をまっすぐに持ち上げる垂直タワー、または荷物を機械のベースから持ち上げて外に出す伸縮式ブームがあります。

起伏の多い地形のフォークリフトは、2本の突起のあるリフトアタッチメントがパワーバギーまたはトラクターのシャーシに配置された1946年頃にさかのぼります。この初期の機械は建設現場で使用され、約1,000ポンド(454 kg)を30インチ(76 cm)の高さまで持ち上げることができました。産業用の垂直タワーフォークリフトの急速な開発は、起伏の多い地形のフォークリフトにも適応されました。 1950年代半ばまでに、2,500ポンド(1,135 kg)の容量と最大30フィート(9 m)のリフト高さが利用可能になりました。

1958年に、最初の4輪駆動の起伏の多い地形のフォークリフトが導入されました。リフトの高さ22.5フィート(7 m)で6,000ポンド(2,724 kg)、または35フィート(11 m)で3,000ポンド(1,362 kg)の容量がありました。 1962年に、最初の伸縮ブームの起伏の多い地形のフォークリフトが市場に登場しました。伸縮ブームにより、勾配より上と勾配より下の両方で、機械のベースから荷物を配置することができました。これは、開いた溝、建設の破片、または他の建設作業により、材料が必要な領域の近くで垂直リフトフォークリフトが動作するのを妨げた混雑した建設領域で特に便利でした。

1970年代と1980年代の開発により、伸縮ブームの設計が改善され、安定性を高めるための自動油圧フレームレベリングなどの機能が導入されました。労働安全衛生法(OSHA)の要件により、この期間中の運転室と制御が改善されました。

今日、起伏の多い地形のフォークリフトは建設プロジェクトでよく見られます。コンクリートブロックのパレットから合板の積み重ね、屋根の梁まで、あらゆるものを処理します。大型モデルは、最大10,000ポンド(4,540 kg)の揚力、最大40フィート(12 m)の垂直リーチ、および25フィート(7 m)以上の前方リーチを備えた伸縮ブームを使用します。それらは通常、目立たない設計であり、構造物の内部にアクセスするために、高さ8フィート(2 m)の低い開口部を通過することができます。二輪操舵、四輪操舵、四輪カニ操舵(全輪を同じ方向に回す)構成が可能です。

原材料

テレスコーピングブームの起伏の多い地形のフォークリフトのフレーム、キャブ、ブーム、およびボディは、通常、フォークリフトの製造元によって製造されています。これらのサブアセンブリの最も一般的な材料は鋼です。一部の鋼またはアルミニウムの鋳造品または鍛造品も使用できます。ブームアセンブリのガイドとして、ナイロンプラスチックブロックなどの非金属材料が使用されることがあります。残りの部品は通常、完成品として購入され、フォークリフトメーカーによって取り付けられます。購入した製品には、エンジン、トランスミッション、車軸、ホイール、タイヤ、ブレーキ、シート、ゲージ、ライト、バックアップアラーム、ホース、油圧シリンダーが含まれます。作動油、潤滑油、および燃料は大量に購入され、必要に応じて追加されます。

デザイン

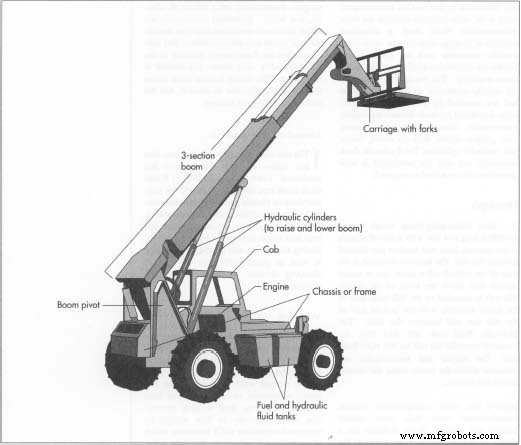

典型的な伸縮ブームの起伏の多い地形のフォークリフトは長くて低く、1対の車輪が最前部にあり、もう1対が後部にあります。ブームは、フレームの高さから数フィート上に持ち上げられたピボットからフォークリフトの後部に取り付けられています。キャブはフレーム構造の左側に取り付けられ、キャブの下半分は低く、タイヤの間にあります。作動油タンクと燃料タンクは、右側のキャブの反対側に取り付けられています。エンジンとトランスミッションは、車両の中心線に沿ってフレーム内に取り付けられています。

この基本構成に加えて、さまざまなメーカーが独自の設計とオプションを持っています。ブームを上げるために単一の油圧シリンダーを使用するフォークリフトもあれば、2つのシリンダーを使用するフォークリフトもあります。一部のモデルには、極端な車軸の関節運動を補正するために、車軸に対してフレームを最大10度傾ける左右の油圧フレームレベリング機能があります。これは、たとえば、フォークリフトの片側のタイヤが土の山の上にあり、反対側のタイヤが轍で下がっている場合に使用されます。その他の特別な機能には、荷物を正確に配置できるように左右に最大45度スイングするフォークアタッチメントが含まれます。

製造

プロセス

伸縮ブームの起伏の多い地形のフォークリフトは、通常、油圧、パワートレイン(エンジン、トランスミッションなど)、電気、シャーシ、ブームの個別の機能グループセクションで製造されます。個々のコンポーネントは、原材料から購入または作成され、サブアセンブリに結合されます。次に、サブアセンブリは、フォークリフトが完成する最終アセンブリエリアにまとめられます。実際の作業の流れはメーカーによって異なりますが、一般的なプロセスは次のとおりです。

材料の準備

- 1鋼材(シート、プレート、バー、チューブ)は、最初にサイズに合わせて切断され、機械加工されます。厚さ0.75インチ(1.9 cm)までのプレートは、数値制御された機械によって制御されるオキシアセチレンまたはプラズマガス切断トーチによって形状に切断または「燃焼」されます。薄い鋼板をせん断で切断し、プレスブレーキで必要な形状に曲げます。切断および機械加工中、鋼は、寸法精度を確保するために、大きな固定具またはクランプ装置で所定の位置に保持されます。

溶接

- 2一緒に溶接される部品は、最初に所定の位置に仮付け溶接されます。これらには、とりわけ、シャーシ、キャブ、およびブームのコンポーネントが含まれます。仮付け溶接は、最終的な溶接プロセス中に部品がずれないようにするための、単純な小さな溶接、または2つの材料の融合です。次に、アセンブリ全体が数値制御(NC)マシンによって溶接されます。このマシンは、溶接を正確に適切な領域に配置し、適切な溶接温度と適切な溶接棒の送り速度を実現します。これは、必要な強度を提供し、アメリカ溶接協会の基準を満たす溶接を取得するために重要です。機械加工ステップと同様に、寸法精度を確保するためにさまざまな固定具が使用されます。

ショットブラスト

- 3このステーションでは、大きなチャンバー内の回転テーブルまたはコンベヤーベルトに鋼部品が配置されます。チャンバーのドアが閉まると、パーツは、チャンバーの壁にある数十の開口部から高速で発射される数千のBBサイズの金属ペレットで爆破されます。このプロセスは、鋼から来るときに鋼の表面に自然に形成される粗いスケールを一掃します

伸縮ブームの起伏の多い地形のフォークリフトのフレーム、キャブ、ブーム、およびボディは、通常、フォークリフトによって製造されます。メーカー。残りの部品は通常、完成品として購入され、フォークリフトメーカーによって取り付けられます。購入した製品には、エンジン、トランスミッション、車軸、ホイール、タイヤ、ブレーキ、シート、ゲージ、ライト、バックアップアラーム、ホース、油圧シリンダーが含まれます。工場。また、溶接領域で一般的に見られる小さな溶接スプラッタを取り除きます。このショットブラストは、塗装用の部品を準備するための最初のステップです。

伸縮ブームの起伏の多い地形のフォークリフトのフレーム、キャブ、ブーム、およびボディは、通常、フォークリフトによって製造されます。メーカー。残りの部品は通常、完成品として購入され、フォークリフトメーカーによって取り付けられます。購入した製品には、エンジン、トランスミッション、車軸、ホイール、タイヤ、ブレーキ、シート、ゲージ、ライト、バックアップアラーム、ホース、油圧シリンダーが含まれます。工場。また、溶接領域で一般的に見られる小さな溶接スプラッタを取り除きます。このショットブラストは、塗装用の部品を準備するための最初のステップです。

絵画

- 4ブームを除くすべての露出部分は、表面を保護するために塗装されています。ブームは、ステップ5で伸縮セクションを手動で組み立てた後に塗装されます。準備として、すべての部品を洗剤浴で完全に洗浄してから、すすぎます。 2回目の酸洗浄とすすぎにより、金属がさらに洗浄され、薄いリンコーティングが適用されて塗料の付着性が向上します。塗装ブースでは、スプレーガンから微粒子を噴霧し、各粒子に静電荷を与えます。塗装される部分は、塗料の反対の極性に帯電します。これにより、ペイントがパーツに引き寄せられ、表面全体に均一なペイントのコートができます。塗装後、オーブンで部品を焼き、ハードコーティングを施します。

サブアセンブリ

- 5これで、部品はいくつかの機能グループのワークステーションに送られます。ブームはあるステーションで、キャブは別のステーションで、シャーシは別のステーションで構築されます。ブームは、長い中空の鋼管の2〜4つの長方形のセクションで構成されています。各セクションのサイズは前のセクションよりも小さく、セクションは互いにスライドまたは望遠鏡で挿入されます。各セクションの内部では、油圧シリンダーとチェーン装置により、負荷を操作するときにブームセクションが伸縮します。ナイロンガイドは、鋼のセクションが互いに擦れるのを防ぎ、ブームが勾配レベルより下で下向きの角度で動作しているときにセクションが互いに滑り落ちるのを防ぐためにストッパーが取り付けられています。

シャーシワークグループは、電気配線とホースを取り付け、エンジンサポートを所定の位置にボルトで固定します。キャブグループは、インストルメントパネル、コントロール、配線、およびシートを取り付けます。パワートレイングループは、トランスミッションをエンジンに結合し、エンジンアクセサリと油圧ポンプを取り付け、電気配線をエンジンのさまざまなセンサーに接続します。

最終組み立て

- 6これで、すべてのサブアセンブリが最終アセンブリ領域に移動します。タイヤ、ホイール、ハブ、ブレーキは車軸に取り付けられており、車軸はシャーシの下側に取り付けられています。エンジンとトランスミッションはシャーシ内に下げられ、マウントに固定されます。トランスミッションとドライブアクスルを接続するドライブシャフトが接続されています。キャブ、燃料タンク、作動油タンクが取り付けられています。ブームアセンブリをピボットポイントまで下げ、ブームを上下させる油圧シリンダーを取り付けます。ホースと電気接続は、すべてのサブアセンブリ間で行われます。必要に応じて、作動油(オイル、作動油、燃料)を追加します。指示と警告のデカールは、キャブとブームに適用されます。

起動とテスト

- 7各ユニットが起動され、最大1.5時間の実際の負荷で一連の機能テストが実行されます。この時点で、最終的な調整または設定が行われます。

配送

- 8完成したフォークリフトは、トラックまたは鉄道で顧客または販売業者に出荷されます。運賃を最小限に抑えるために、通常、2台または3台のフォークリフトが同じ荷物で出荷されます。

品質管理

製品がすべての基準と安全要件を満たしていることを確認するために、検査とテストは製造プロセスに不可欠です。重要なコンポーネントは、製造後に寸法、位置合わせ、および形状を光学的にチェックする座標測定機に配置されます。溶接工、さらにはNC溶接機でさえ、American WeldingSocietyの認定を受けている必要があります。他の部品は、製造および組み立て中に視覚的に検査されます。

部品ごとの検査に加えて、フォークリフトの設計全体が適切に機能するかどうかがテストされます。重要なテストの1つは、米国機械学会(ASME)の安定性テストです。このテストでは、フォークリフトからさまざまな距離または到達距離で安全に処理できる重量を決定します。たとえば、10,000ポンド(4,540 kg)のリフト容量を持つフォークリフトは、10,000ポンドの全負荷を持ち上げるときに、最大リフト高さ20フィート(6 m)および最大前方リーチ8フィート(2 m)に制限されます。 。前方に25フィート(7.6 m)完全に到達する場合、このフォークリフトの耐荷重は、アウトリガーまたは安定脚がない場合は2,000ポンド(908 kg)に、アウトリガーがある場合は3,250ポンド(148 kg)に減少します。キャブ内の警告ラベルとチャートは、これらの制限についてオペレーターに警告します。

未来

起伏の多い地形のフォークリフト用にさまざまなアタッチメントが開発され、実用性が向上しています。ウインチ、ブーム、および回転フォークキャリッジにより、フォークリフトは材料をより正確に配置できます。関節式ブーム、または2つの別々の拡張可能なアームを備えたブームは、構造物の上および上に到達して、内部の屋根の傾斜または上層階の中央に荷重をかけることができます。将来的には、他の添付ファイルや拡張機能が期待できます。

追加の組み込みの安全機能も期待されます。負荷到達管理デバイスは、オペレーターに依存するのではなく、処理される負荷に基づいてフォークリフトの到達範囲を自動的に制限できます。これらのデバイスは、圧力センサーを使用して負荷の重量を決定し、この情報を、すべての負荷到達制限がプログラムされた小さな電子メモリデバイスに送ります。荷物が所定の位置に操作されると、メモリはブームの角度と伸びを安全限界と比較します。警告装置またはロックアップメカニズムは、オペレーターが行き過ぎてブームが故障したり、フォークリフトが転倒したりするのを防ぎます。

製造プロセス