防弾チョッキ

背景

防弾チョッキは、銃器の発射体によって引き起こされる怪我から着用者の重要な臓器を保護するために特別に設計された最新の軽装甲です。多くの保護装甲メーカーや着用者にとって、「防弾チョッキ」という用語は誤称です。着用者は弾丸の衝撃から完全に安全ではないため、この記事の推奨用語は「防弾チョッキ」です。

何世紀にもわたって、さまざまな文化が戦闘中に使用するためのボディアーマーを開発しました。 16世紀のミケーネ文明<小>紀元前 紀元前5世紀頃のペルシャ人とギリシャ人 ギルバートおよびエリス諸島のマイクロネシアの住民は19世紀まで、ココナッツのヤシ繊維を織って使用していましたが、最大14層のリネンを使用していました。他の場所では、鎧は動物の皮から作られていました。中国人—早くも11世紀 B.C. —サイの皮を5〜7層で着用し、北米のショショーニ族インディアンも、接着または縫い合わせた数層の皮のジャケットを開発しました。キルティングアーマーは、コルテス以前の中央アメリカ、17世紀のイギリス、19世紀までのインドで利用可能でした。

メールアーマー 鉄、鋼、真ちゅうのリンクされたリングまたはワイヤーで構成され、紀元前400年に開発されました。 ウクライナの都市キエフの近く。ローマ帝国は、14世紀までヨーロッパの主要な名声であったメールシャツを利用していました。日本、インド、ペルシャ、スーダン、ナイジェリアもメールアーマーを開発しました。 スケイルアーマー、 金属、角、骨、皮革の重なり合う鱗、または適切に鱗を付けた動物(鱗状の蟻食いなど)の鱗は、紀元前1600年頃から東半球全体で使用されました。 現代まで。時々、中国のように、鱗は布のポケットに縫い付けられました。

ブリガンダインアーマー —ノースリーブのキルティングジャケット—屋根瓦のように重なり合った革のストリップにリベットで留められた小さな長方形の鉄または鋼板で構成されています。その結果、比較的軽量で柔軟性のあるジャケットができました。 (12世紀のヨーロッパの初期のプレートコートは、より重く、より完全でした。これらは、1500年代と1600年代の身近なフルプレートアーマーにつながりました。)多くの人は、ブリガンディンアーマーを今日の防弾ベストの先駆者と見なしています。中国人と韓国人は西暦700年頃に同様の鎧を持っていました。ヨーロッパでは、14世紀の間、それは一般的な体の鎧でした。 1360年以降、カバー内の1枚の胸当てが標準になり、ヨーロッパでは1600年までプレートが所定の位置に固定された短いブリガンダインコートが普及しました。

銃器の導入により、鎧職人は最初、キュイラスを強化することで補償しようとしました。 または胴体カバー、胸当ての上に厚い鋼板と2番目の重いプレートがあり、銃からの保護を提供します。しかし、通常、銃器が軍事的に使用されるようになると、一部の鎧は放棄されました。

特に南北戦争、第一次世界大戦、第二次世界大戦中、銃撃に対する効果的な鎧の実験的調査が続けられましたが、効果的な防弾チョッキが法執行機関、軍人、その他。当時のベストはバリスティックナイロンでできていて、グラスファイバー、スチール、セラミック、チタン、ドロン、セラミックとグラスファイバーの複合材のプレートが追加されていました。最後のものが最も効果的でした。

バリスティックナイロンは、1970年代まで防弾チョッキに使用されていた標準的な布でした。 1965年、デュポンの化学者であるステファニークウォレックがケブラーを発明しました。 ポリパラフェニレンテレフタルアミドの商標。アラミド繊維に紡糸して布に織ることができる液体ポリマー。もともとケブラーはタイヤ用に開発され、後にロープ、ガスケット、飛行機やボート用のさまざまな部品などのさまざまな製品用に開発されました。 1971年、国立法執行機関および刑事司法研究所のレスターシュービンは、防弾チョッキのかさばるバリスティックナイロンの代わりに使用することを提唱しました。それ以来、ケブラーが標準的な材料となっています。 1989年、Allied Signal CompanyはKevlarの競合他社を開発し、それを Spectraと呼びました。 もともと帆布に使用されていたポリエチレン繊維は、従来のケブラーと並んで防弾チョッキに使用するための、より軽量でありながらより強力な不織布材料を作るために使用されています。

原材料

防弾チョッキは、パネル、ケブラー、スペクトラシールド、または他の国ではトワロンのいずれかの多くの層で構成される高度なプラスチックポリマーのベスト型シートで構成されています。 (ケブラーと同様)またはビネマ (Spectraと同様)。織られたケブラーの層はケブラー糸を使用して縫い合わされ、不織布のスペクトラシールドはクレイトンなどの樹脂でコーティングおよび結合され、2枚のポリエチレンフィルムの間に密封されます。

パネルは保護を提供しますが、あまり快適ではありません。それは通常ポリエステル/綿混紡またはナイロンから作られている生地の殻の中に置かれます。シェルの体に面する側は、通常、 Kumax などの吸収性素材のシートを縫うことでより快適になります。 その上に。防弾チョッキには、保護を強化するためにナイロンのパッドが付いている場合もあります。特に危険な状況で着用することを目的とした防弾チョッキには、グラスファイバーに接着された金属またはセラミックで作られたプレートを保持するための内蔵ポーチが用意されています。このようなベストは、自動車事故や刺し傷からの保護にもなります。

ベストをストラップで固定するためにさまざまなデバイスが使用されます。時々側面は弾性ウェビングで接続されています。ただし、通常は、布製または伸縮性のあるストラップで固定され、金属製のバックルまたはベルクロ留めが付いています。

製造

プロセス

一部の防弾チョッキは、お客様の保護ニーズやサイズに合わせてカスタムメイドされています。ただし、ほとんどは標準的な保護規制を満たし、標準的な衣料産業の規模(長さ38、短さ32など)を持ち、大量に販売されています。

パネルクロスの作成

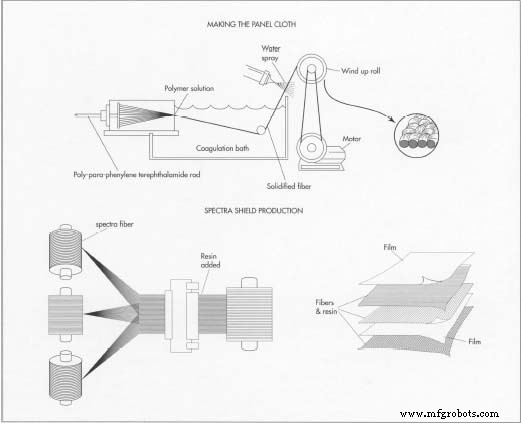

- 1ケブラーを製造するには、ポリマーのポリパラフェニレンテレフタルアミドを最初に実験室で製造する必要があります。これは、重合として知られるプロセスを通じて行われます。 これは、分子を長鎖に結合することを含みます。得られた棒状のポリマーを含む結晶性液体は、紡糸口金(シャワーヘッドのように見える小さな穴でいっぱいの小さな金属板)を通して押し出され、ケブラー糸を形成します。次に、ケブラー繊維は冷却浴を通過して硬化します。水を噴霧した後、合成繊維をロールに巻き付けます。その後、ケブラーの製造業者は通常、繊維をスロースターに送ります。スロースターは、糸を撚って織りに適したものにします。ケブラー布を作るために、糸は平織りまたはタビー織りの最も単純なパターンで織られます。これは、交互に織り交ぜられる糸の上下のパターンにすぎません。

- 2ケブラーとは異なり、防弾チョッキに使用されるスペクトルは通常織られていません。代わりに、強力なポリエチレンポリマーフィラメントが繊維に紡がれ、繊維が互いに平行に配置されます。樹脂は繊維をコーティングするために使用され、それらを一緒に密封してスペクトル布のシートを形成します。次に、この布の2枚のシートが互いに直角に配置され、再び結合されて不織布が形成され、次に2枚のポリエチレンフィルムの間に挟まれます。次に、ベストの形状を素材から切り取ることができます。

パネルの切断

- 3ケブラー生地は、防弾チョッキの製造元に大きなロールで送られます。生地は最初にカッティングテーブルに広げられます。カッティングテーブルは、一度に複数のパネルを切り取るのに十分な長さでなければなりません。時々それはとしてすることができます

ケブラーは、防弾チョッキで長い間最も広く使用されている素材です。ケブラーを作るために、最初にポリマー溶液が作られます。得られた液体は、紡糸口金から押し出され、水で冷却され、ローラー上で伸ばされ、布に巻き取られます。

ケブラーは、防弾チョッキで長い間最も広く使用されている素材です。ケブラーを作るために、最初にポリマー溶液が作られます。得られた液体は、紡糸口金から押し出され、水で冷却され、ローラー上で伸ばされ、布に巻き取られます。

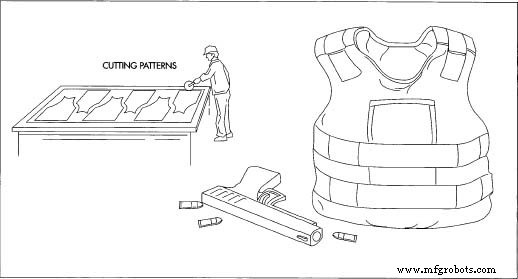

ケブラーの最近の競争相手は、スペクトラシールドです。ケブラーとは異なり、スペクトラシールドは織られておらず、繊維に紡がれてから互いに平行に配置されます。繊維は樹脂でコーティングされ、層状になって布を形成します。 32.79ヤード(30メートル)の長さ。必要な数の材料の層(必要な保護のレベルに応じて、最小8層、または最大25層)がカッティングテーブルに配置されます。 - 4次に、家庭での縫製に使用される型紙と同様のカットシートを布の層に配置します。材料を最大限に活用するために、一部のメーカーはコンピュータグラフィックスシステムを使用して、カットシートの最適な配置を決定しています。

- 5ジグソーのように機能するハンドヘルドマシンを使用しますが、切断ワイヤーの代わりに、ピザカッターの端にあるものと同様の5.91インチ(15センチ)の切断ホイールがあり、作業員が切断します。パネルを形成するためにカットされたシートは、正確なスタックに配置されます。

パネルの縫製

- 6 Spectra Shieldは通常、縫製を必要としませんが、パネルは通常、ベストのぴったりとしたポーチに入る層にカットされて積み重ねられるため、ケブラー製の防弾チョッキはキルトステッチまたはボックスステッチのいずれかです。 。キルトステッチは、ステッチによって分離された布の小さなダイヤモンドを形成しますが、ボックスステッチは、ベストの中央に大きな単一のボックスを形成します。キルトステッチはより労働集約的で困難であり、脆弱な領域から移動するのが難しい堅いパネルを提供します。一方、ボックスステッチは速くて簡単で、ベストを自由に動かすことができます。

- 7レイヤーを縫い合わせるには、作業者がレイヤーの上にステンシルを置き、パネルの露出部分にチョークをこすります。

布を作ったら、適切なパターンにカットする必要があります。次に、これらのピースをアクセサリー(ストラップなど)と一緒に縫い合わせて、完成したベストを形成します。布に点線を作ります。次に、チョークで作成されたパターンに従って、下水道がレイヤーをつなぎ合わせます。次に、サイズラベルがパネルに縫い付けられます。

布を作ったら、適切なパターンにカットする必要があります。次に、これらのピースをアクセサリー(ストラップなど)と一緒に縫い合わせて、完成したベストを形成します。布に点線を作ります。次に、チョークで作成されたパターンに従って、下水道がレイヤーをつなぎ合わせます。次に、サイズラベルがパネルに縫い付けられます。

ベストの仕上げ

- 8パネルのシェルは、同じ工場で標準的な工業用ミシンと標準的な縫製方法を使用して縫い合わされています。次に、パネルをシェルの内側に滑り込ませ、ストラップなどのアクセサリを縫い付けます。完成した防弾チョッキは箱に入れられ、顧客に出荷されます。

品質管理

防弾チョッキは、通常の衣類と同じテストの多くを受けます。繊維メーカーは繊維と糸の引張強度をテストし、ファブリックウィーバーは得られた布の引張強度をテストします。不織布スペクトルは、メーカーによって引張強度についてもテストされています。ベストメーカーは、パネルの素材(ケブラーまたはスペクトル)の強度をテストします。生産品質管理では、パネルが縫い付けられてベストが完成した後、訓練を受けた観察者がベストを検査する必要があります。

防弾チョッキは、通常の衣服とは異なり、国立司法省(NIJ)の要求に応じて厳格な保護テストを受ける必要があります。すべての防弾チョッキが似ているわけではありません。低速で鉛弾から保護するものもあれば、高速で徹甲弾から保護するものもあります。ベストは、保護が最も低いものから最も高いものへと数値で分類されます。I、II-A、II、III-A、III、IV、および特殊なケース(お客様が必要な保護を指定する場合)。各分類は、どのタイプの弾丸がどの速度でベストを貫通しないかを指定します。最高評価のベスト(IIIやIVなど)を選択するのは理にかなっているようですが、そのようなベストは重く、着用する人のニーズはより軽いベストがより適切であると考えるかもしれません。警察が使用する場合、専門家が提案する一般的な規則は、警官が通常携行する種類の銃器から保護するベストを購入することです。

ベストのサイズラベルは非常に重要です。通常の衣類と同様に、サイズ、モデル、スタイル、メーカーのロゴ、お手入れ方法が含まれているだけでなく、保護等級、ロット番号、発行日、どちら側を向いているかを示すもの、シリアル番号、 NIJの承認基準を満たしていることを示すメモ、およびタイプIからタイプIII-Aのベストの場合、ベストが着用者を鋭利な器具やライフルの火から保護しないという大きな警告。

防弾チョッキはウェットとドライの両方でテストされています。これは、ベストを作るために使用される繊維が濡れたときに異なる性能を発揮するために行われます。

ベストのテスト(ウェットまたはドライ)では、モデリングクレイダミーにベストを巻き付けます。次に、正しいタイプの弾丸を備えた正しいタイプの銃器が、ベストの分類に適した速度で撃たれます。各ショットは、ベストの端から3インチ(7.6センチメートル)離れており、前のショットからほぼ2インチ(5センチメートル)離れている必要があります。 6発、2発は30度の入射角、4発は0度の入射角で発射されます。ワンショットは継ぎ目に落ちるはずです。この射撃方法は、銃弾の穴の広い三角形を形成します。次にベストを逆さまにして同じように撃ち、今度は銃弾の穴の狭い三角形を作ります。テストに合格するには、ベストに浸透の兆候が見られないようにする必要があります。つまり、粘土のダミーには、穴やベストや弾丸の破片があってはなりません。弾丸はへこみを残しますが、1.7インチ(4.4センチメートル)より深くすることはできません。

ベストが検査に合格すると、モデル番号が認証され、メーカーはベストの正確な複製を作成できます。ベストはテストされた後、アーカイブに配置されます。これにより、将来、同じモデル番号のベストをプロトタイプと簡単に照合できます。

防弾チョッキの場合、リグ付きのフィールドテストは実行できませんが、ある意味では、着用者(警察官など)が毎日テストします。負傷した警察官の研究は、防弾チョッキが毎年何百人もの命を救うことを示しました。

製造プロセス