砥石

背景

砥石は、天然または合成の研磨鉱物をマトリックス状に結合して砥石を形成したものです。そのようなツールは家庭のワークショップを持っている人にはなじみがあるかもしれませんが、ほとんどが製造業によって開発され使用されているため、一般の人々はそれらに気付いていないかもしれません。この分野では、砥石は150年以上にわたって重要でした。

メーカーにとって、砥石は金属やその他の材料を成形および仕上げる効率的な方法を提供します。多くの場合、研磨剤は、精密な寸法と高品質の表面仕上げを備えた部品を作成する唯一の方法です。今日、砥石車は米国のほぼすべての製造会社に登場し、鉄鋼や石材ブロックの切断に使用されています。ナイフ、ドリルビット、および他の多くのツールを研ぐため。または塗装やメッキのために表面をきれいにして準備します。具体的には、自動車の精度 カムシャフトとジェットエンジン ローターは砥石車の使用に基づいています。高品質のベアリングはそれらなしでは製造できず、セラミックや複合材料などの新しい材料は、部品を成形および仕上げるための砥石なしでは不可能です。

天然セメントで一緒に保持された石英粒子で作られた有機研磨剤である砂岩は、おそらく最も初期の研磨剤でした。軸のフリントを滑らかにし、鋭くするために使用されました。 19世紀初頭までに、エメリー(鉄とコランダムを含む天然鉱物)が金属の切断と成形に使用されていました。しかし、エメリーの品質のばらつきと、米国で発見される前にインドから輸入する際の問題により、より信頼性の高い研磨鉱物を見つける努力が促されました。

1890年代までに、この調査により、コランダムよりも硬い合成鉱物である炭化ケイ素が得られました。最終的に、製造業者は、さらに優れた代替の合成コランダムまたは酸化アルミニウムを製造する方法を考え出しました。このボーキサイト誘導体を作成する際に、彼らは天然鉱物や炭化ケイ素よりも信頼性の高い研磨材を開発しました。合成鉱物の研究も、いわゆる超研磨剤の生産につながりました。このカテゴリーで最も重要なのは、合成ダイヤモンドと立方晶窒化ホウ素として知られる鉱物です。 (CBN)、合成ダイヤモンドに次ぐ硬度。今日、開発は続いており、シードゲル酸化アルミニウムが導入されたばかりです。

砥石の歴史を通して、砥粒を一緒に保持する結合は、砥粒自体と同じくらい重要であることが証明されています。砥石の成功は、ゴムまたは粘土を含む結合が導入された1840年代初頭に始まり、1870年代までに、ガラス化またはガラスのような構造の結合が特許を取得しました。それ以来、砥石に使用されるボンドは継続的に改良されてきました。

砥石は、直径.25インチ(.63センチメートル)未満から数フィートまで、さまざまなサイズで利用できます。また、さまざまな形状で利用できます。フラットディスク、シリンダー、カップ、コーン、および周辺にプロファイルがカットされたホイールはほんの数例です。金属ホイールの表面に研磨剤の層を接着するなどの多くの技術が砥石を作るために使用されますが、この議論は、接着マトリックスに含まれるガラス化された材料で構成されるホイールに限定されます。

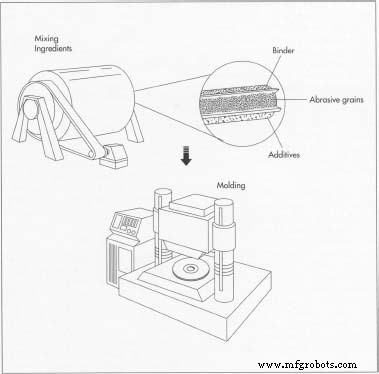

砥石を作るには、まず材料を混ぜ合わせる必要があります。一部のメーカーは、単一のミキサーですべての材料を単純に混合します。他の人は、別のステップを使用して砥粒をバインダーと混合し、湿った砥粒を粉末状の結合材料を含む2番目のミキサーに移し、混合物をタンブルします。次に、成形ステップでホイールが成形されます。原料混合物が金型に注入され、油圧プレスによって圧縮されます。

砥石を作るには、まず材料を混ぜ合わせる必要があります。一部のメーカーは、単一のミキサーですべての材料を単純に混合します。他の人は、別のステップを使用して砥粒をバインダーと混合し、湿った砥粒を粉末状の結合材料を含む2番目のミキサーに移し、混合物をタンブルします。次に、成形ステップでホイールが成形されます。原料混合物が金型に注入され、油圧プレスによって圧縮されます。

原材料

2つの重要なコンポーネントである砥粒と結合材料が砥石を構成します。多くの場合、添加剤をブレンドして、特定の材料を希望の方法で成形するために必要な特性を備えたホイールを作成します。

砥粒は砥石の中心的な構成要素であり、砥石の硬度と破砕性は、特定の砥石の挙動に大きく影響します。硬度は、1812年にフリードリッヒモースというドイツの鉱物学者によって開発された相対的な尺度で測定されます。このスケールでは、非常に柔らかいタルクと石膏は1と2の硬度を表し、コランダムとダイヤモンドは9と10の硬度を表します。

破砕性とは、物質がどれだけ簡単に破砕または粉砕できるかを指します。砥石を設計する人々は、研磨剤のもろさ(研磨される材料の性質によって異なる可能性があります)を非常に慎重に検討します。たとえば、ダイヤモンドは最も硬い既知の材料ですが、切断プロセス中に破壊的な化学反応を起こすため、望ましくない鋼の研磨剤です。同じことが炭化ケイ素にも当てはまります。一方、酸化アルミニウムは、ダイヤモンドや炭化ケイ素よりも鉄鋼を切断しますが、非金属物質の切断にはあまり効果的ではありません。

正しく選択された場合、特定の物質を成形するために選択された研磨剤は、その物質に対して粉砕されたときにその破砕性を保持します。これにより、砥石は使用中に研ぎ澄まされる工具であるという独特の特徴が得られます。

接着研磨剤は天然鉱物から作られた道具として始まりましたが、現代の製品はほとんど合成材料で作られています。結合材料は、砥粒を所定の位置に保持し、それらの間にオープンスペースを可能にします。砥石の製造業者は砥石に硬度を割り当てますが、これを砥粒の硬度と混同しないでください。砥粒が容易に破壊することを可能にする結合は、ソイル結合として分類されます。 粒子の破壊を制限し、ホイールが大きな力に耐えられるようにする結合は、ハード結合として分類されます。 一般に、ソイルホイールは切断が容易で、表面仕上げが悪く、耐用年数が短くなります。一方、硬いホイールは長持ちし、より細かい表面仕上げを生成しますが、切削性が低下し、研削中により多くの熱を生成します。

砥粒が固定されているボンディングマトリックスには、ゴム、シェラック、樹脂などのさまざまな有機材料が含まれている場合があります。粘土などの無機材料も使用されています。ガラスのようなまたはガラス質の構造を持つ無機結合は、家庭用ワークショップグラインダーの工具研磨ホイールに使用され、樹脂結合は、石積みまたは鋼の切断ホイールに使用されます。一般に、ビトリファイドボンドは、精密な作業に必要なホイールで中程度から細かい粒子サイズで使用されます。レジンボンドは、一般的に粗い粒子や鋳造作業などの重金属除去作業に使用されます。

研磨材と接着剤に加えて、砥石には、ホイール内に細孔を生成したり、特定の研磨剤を使用して特殊な材料を研削するときに化学的に補助する追加の成分が含まれていることがよくあります。添加剤によって作成または変更できる砥石の重要な側面の1つは多孔性であり、これは砥石の切削特性にも影響します。気孔率とは、研磨プロセス中に発生する金属や研磨剤の小さな破片のためのスペースを確保する、ボンド内のオープンスペースを指します。気孔率は、熱を制御し、砥粒の切削特性を改善するために使用される流体を運ぶ経路も提供します。十分な気孔率と砥粒間の間隔がないと、ホイールに切りくずが付着し、適切に切断できなくなる可能性があります。

適切な気孔率と間隔を作り出すための添加剤として、さまざまな製品が使用されています。以前はおがくず、砕いたナッツの殻、コークスが使用されていましたが、現在では製造の焼成段階で気化する材料(ナフタリンワックスなど)が好まれています。一部の砥石車は、研削の補助として機能する追加の材料を受け取ります。これらには、金属粒子の微視的溶接を阻害し、一般に金属切削特性を改善する硫黄および塩素化合物が含まれます。

製造

プロセス

ほとんどの砥石は、成分の混合物を室温で成形するコールドプレス法で製造されています。プロセスの詳細は、ホイールの種類や個々の企業の慣行によって大きく異なります。小さなホイールの大量生産では、プロセスの多くの部分が自動化されています。

材料の混合

- 1砥石混合物の準備は、特定の処方に従って、正確な量の研磨剤、接着剤、および添加剤を選択することから始まります。バインダー、通常はビトリファイドホイールの場合は水ベースの湿潤剤を添加して、砥粒をコーティングします。このコーティングは、バインダーへの粒子の接着を改善します。バインダーはまた、結合が固化するまで砥石がその形状を維持するのを助けます。一部のメーカーは、単一のミキサーですべての材料を単純に混合します。他の人は、砥粒をバインダーと混合するために別々のステップを使用します。

ホイールメーカーは、満足のいく混合物を開発するためにかなりの努力を費やすことがよくあります。ブレンドは流動性があり、砥石の構造全体に粒子を均一に分散させて、使用中に砥石が回転するときに均一な切削作用と最小限の振動を保証する必要があります。これは、直径が数フィートにもなる大きなホイールや、おなじみのフラットディスク以外の形状のホイールの場合に特に重要です。

成形

- 2最も一般的なタイプのホイールである環状ディスクの場合、所定量の砥石混合物が4つの部品で構成される金型に注がれます。完成したホイールのアーバー穴(中央の穴)のサイズの円形ピン。希望する砥石の厚さの約2倍の高さの1インチ(2.5センチメートル)の壁を備えたシェル。と2つのフラット、

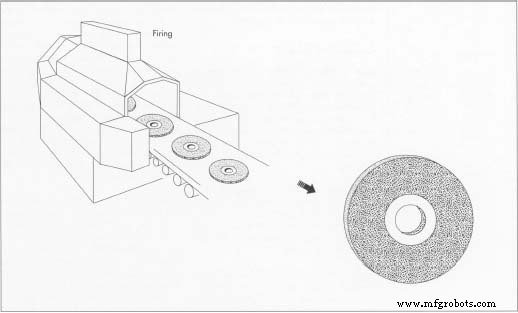

成形と最終成形の後、ホイールはオーブンまたは炉で焼成されます。焼成は研磨剤の周りのバインダーを溶かし、粉砕中に遭遇する熱と溶剤に耐える形に変換します。焼成後の仕上げ手順には、アーバー(中央)の穴を適切なサイズにリーマ加工すること、ホイールの側面の厚さを修正すること、ホイールのバランスをとること、およびラベルを追加することが含まれる場合があります。ホイールと同じ直径とアーバー穴のサイズの円形プレート。混合物を均一に分散させるために、さまざまな方法が使用されます。通常、直定規は中央のアーバーピンを中心に回転し、混合物を金型全体に広げます。

成形と最終成形の後、ホイールはオーブンまたは炉で焼成されます。焼成は研磨剤の周りのバインダーを溶かし、粉砕中に遭遇する熱と溶剤に耐える形に変換します。焼成後の仕上げ手順には、アーバー(中央)の穴を適切なサイズにリーマ加工すること、ホイールの側面の厚さを修正すること、ホイールのバランスをとること、およびラベルを追加することが含まれる場合があります。ホイールと同じ直径とアーバー穴のサイズの円形プレート。混合物を均一に分散させるために、さまざまな方法が使用されます。通常、直定規は中央のアーバーピンを中心に回転し、混合物を金型全体に広げます。 - 3 100〜5000ポンド/平方インチ(psi)の範囲の圧力を10〜30秒間使用して、油圧プレスで混合物を砥石の最終形状に圧縮します。一部のメーカーは、2つのフェースプレートの間にゲージブロックを使用して、動きを制限し、均一な厚さを確立しています。他のものは、混合の一貫性とプレスの力を注意深く監視することによってホイールの厚さを制御します。

- 4金型をプレスから取り外し、ホイールを金型から剥がした後、ホイールを平らな耐熱キャリアに置きます。この時点で、ホイールの最終的な成形が行われる場合があります。ホイールは一時的なバインダーだけで固定されているため、この段階でのすべての作業は非常に慎重に行う必要があります。この段階では、軽いホイールを手で持ち上げることができます。重いものはホイストで持ち上げるか、キャリア上で慎重にスライドさせて窯に運びます。

発砲

- 5一般に、焼成の目的は、研磨剤の周りのバインダーを溶かし、粉砕中に遭遇する熱と溶剤に耐える形に変換することです。砥石の焼成にはさまざまな炉や窯が使用されており、接着剤の種類によって温度が大きく異なります。樹脂結合のあるホイールは通常、華氏300〜400度(摂氏149〜204度)の温度で焼成され、ガラス化結合のあるホイールは華氏1700〜2300度(摂氏927〜1260度)の温度で焼成されます。

仕上げ

- 6焼成後、ホイールは仕上げエリアに移動され、アーバーホールが指定されたサイズにリーマ加工またはキャストされ、ホイールの円周が中心と同心になります。ホイールの側面の厚さや平行度を修正したり、ホイールの側面や円周に特別な輪郭を作成したりするための手順が必要になる場合があります。メーカーはまた、大きなホイールのバランスを取り、砥石でホイールを回転させるときに発生する振動を低減します。ホイールにラベルやその他のマーキングが施されると、消費者に出荷できるようになります。

品質管理

砥石の明確な性能基準はありません。ダイヤモンドなどの高価な研磨剤を含むものを除いて、砥石は消耗品であり、消費率は用途によって大きく異なります。ただし、多くの国内および世界標準は、メーカーによって自主的に受け入れられています。

競争の激しい米国市場の一部のメーカーを代表する業界団体は、砥粒のサイジング、砥粒のラベル付け、砥石の安全な使用などの事項をカバーする基準を開発しました。

砥石の品質をチェックする範囲は、砥石のサイズ、コスト、および最終的な使用法によって異なります。通常、ホイールメーカーは、製品の一貫性を確保するために、入荷する原材料とその製造プロセスの品質を監視します。直径6インチを超えるホイールは、使用中に破損すると人員や機器に害を及ぼす可能性があるため、特に注意が必要です。大きなビトリファイドホイールはそれぞれ、ボンディングシステムの強度と完全性、およびすべてのホイール全体の粒子の均一性を判断するために検査されます。音響試験はホイールの剛性を測定します。硬さ試験は、結合の正しい硬さを保証します。スピンテストは十分な強度を保証します。

未来

製造慣行の変化は、将来のさまざまなタイプのホイールの需要を決定します。たとえば、鉄鋼を製造する方法として連続鋳造に向かう鉄鋼業界の傾向は、その業界でのいくつかのタイプの砥石の使用を大幅に減らしました。メーカーによる生産性向上の推進は、従来の酸化アルミニウム研磨剤で作られたホイールから、シードゲル酸化アルミニウムや立方晶窒化ホウ素などの新しい形態の合成研磨剤で作られたホイールへのシフトを示す市場予測の原因です。また、セラミックや複合材料などの高度な材料を使用すると、新しいタイプの砥石の需要が高まります。しかし、新しい研磨鉱物への移行は、多くの製造装置と多くの産業手順がまだ新しい(そしてより高価な製品)を効果的に利用できないという事実によって妨げられています。傾向にもかかわらず、従来の研磨剤は多くの用途に使用され続けると予測されています。

ただし、いくつかの代替技術との競争が激化する可能性があります。多結晶超摩耗材料で作られた切削工具(ダイヤモンドまたは立方晶窒化ホウ素で作られた細粒結晶材料)の進歩により、このような工具は硬い材料を成形するための実行可能なオプションになります。また、ダイヤモンド膜の化学蒸着の進歩は、切削工具の寿命を延ばし、その能力を拡張することにより、研磨剤の必要性に影響を与えます。

製造プロセス