ワイヤーロッドとワイヤーロッドミル

ワイヤーロッドとワイヤーロッドミル

鋼線材は、複数の用途を持つ鉄鋼業界の主要製品であるため、万能の才能があります。それらは、留め具、ばね、ベアリング、ワイヤーロープ、チェーン、ケーブル、ワイヤーメッシュ、ワイヤーフェンシング、タイヤコード、鉄道寝台車の補強材、およびその他の多くの用途の材料として使用されます。これらは、自動車産業、化学産業、発電所、機械工学に必要なコンポーネントに使用されます。冷間圧延されたシート、厚板、パイプ、セクション、その他の鋼製品とは異なり、線材は最終製品の熱間圧延として使用されることはめったにありませんが、次のようないわゆる後処理の1つ以上の段階を経て機械部品に製造されます。専門工場での熱処理、鍛造、伸線。線材は一般に、二次加工で鍛造やその他の成形作業を行う前に、特定の直径に引き下げられます。多くの場合、これらの成形作業を行う前の線材のサイズは、圧延として供給できる最小サイズの5.5mm未満である必要があります。

一般的に、各線材製品は、後処理段階での挙動に十分注意して開発されています。線材に関して鉄鋼プラントに必要なのは、優れた加工性と加工後の必要な特性の実現です。さらに、後処理のコストが線材の数倍になることもあるため、鋼材から最終製品までの総合製造コストを削減することがますます重要になっています。

また、熱処理( TMT)建物の建設に基本的に必要な6mm、8mm、10mmの鉄筋が線材工場で製造されています。

以下は、一般的に線材製品の特徴です。

- 製品のグレードは、一般的なアプリケーション向けの標準化された通常のグレードから、主に自動車やその他の製造業向けに顧客ごとに個別に定義された仕様を持つハイエンドアプリケーション向けの高品質のグレードまでさまざまです。

- 自動車エンジン、ドライブトレインシステム、シャーシなどの安全関連アプリケーション向けのハイエンド製品は機能性材料として使用されるため、高強度や長寿命などの非常に厳しい特性が求められます。

- 線材鋼製品は半製品であり、熱間圧延として使用されることはめったになく、鍛造、熱処理、機械加工などの二次加工、さらには三次加工を経て最終製品になります。

- それらが使用される最終的な工業製品は、国際市場で厳しい競争にさらされています。

- それらが使用される工業製品は、ライフサイクル全体を通じて地球環境への負荷を最小限に抑える必要があります。

以上を踏まえた新線材鋼製品の開発にあたっては、以下のような重要な課題に注意を払う必要があります。

- 生産性を向上させ、製造コストを削減するために、1つまたは複数の2次および3次処理を排除または簡素化できるかどうか

- 新製品が機能を改善するか、耐用年数を延ばすか、重量を減らすか、またはそれが使用される最終製品に他の利点をもたらすかどうか

- 環境に有害な物質を排除できるかどうか

これらの要件は必ずしも相互に互換性があるわけではなく、加工段階での動作条件、使用条件、線材を使用する最終製品の特性などを十分に理解した上で開発を進めることが重要です。 。

線材は幅広い産業分野で使用されています。したがって、強度、延性、冷間成形性、延伸性、焼入れ性などの特性の特定の組み合わせを満たす必要があります。さらに、現在の市場では、(i)超精密な寸法公差と楕円率、(ii)スケール損失の低減、(iii)負の公差(断面重量)、(iv)変動のない、線材にいくつかの追加の特性が求められています。線材の長さ全体にわたる寸法、(v)均一な物理的特性、および(vi)フロント、ミドル、バックエンドの間で公称変動がある均一な重量。

線材の品質は、最近ますます重要になっています。線材の多くの用途では、線材の表面に跡、引っかき傷、シェル、亀裂、過充填、酸化物粒子がないことが重要です。

圧延後の線材全長にわたる品質保証には時間と労力がかかるため、圧延前の材料であるビレットの品質管理は非常に重要です。ビレットは通常、自動マグナフラックス検査装置によって検査され、表面の欠陥を取り除くために調整されます。

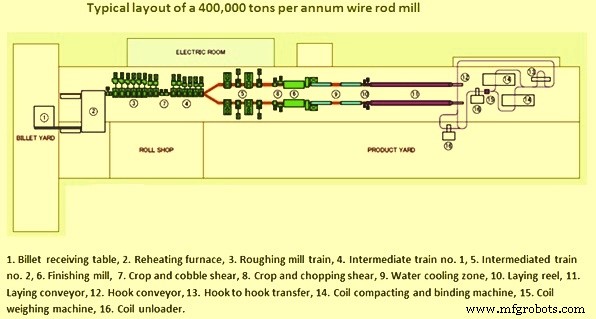

線材からの要件は多種多様であるため、線材ミルは通常、汎用性を念頭に置いて設計されています。信頼性の高い機器、プロセスの一貫性、生産の柔軟性、廃棄物の最小化など、すべてが線材工場から求められています。さらに、すべてのサイズ範囲、材料、合金は、線材工場で効率的かつ高い生産性で圧延する必要があります。この工場は、プロセスの最適化、ダウンタイムの最小化、生産段階のシームレスな相互リンクを通じて生産性を最大化することを目的としています。ミルの複雑なミルレイアウトは、各プロセスステップに必要な時間、必要な温度プロファイル、および効率的な移送領域を確保するために最適化する必要があります。さらに迅速な切り替えは、ミルの柔軟性の鍵です。工場は、現在の注文を処理しながら次の注文に変換し、実質的にダウンタイムなしでラインをある製品から別の製品に変更できるようにする必要があります。年間40万トンの能力を持つ線材工場の典型的なレイアウトを図1に示します。

図1線材ミルの一般的なレイアウト

さらに、線材ミルは、高負荷および変化する温度要件に耐えるように設計されたローリングスタンドで非常に高い精度を達成できる必要があります。プロセス技術、機械設備、電気部品、および自動化機能の組み合わせは、ミル設計の重要な側面です。これらを組み合わせることで、線材製品の望ましい品質に対応する幅広いプロセス条件が可能になります。また、ミルはコストに合わせて最適化する必要があります。コストの最適化には、プロセス制御による歩留まりの最大化、ダウンタイムの削減、メンテナンスコストの制御など、多くの側面があります。

さらに、必要な要件を満たすために、線材の圧延に使用される鋼は、圧延時のロッドの硬度の増加により、熱間圧延中にオーステナイトを強化し、冷間圧延成形性と延伸限界の両方を低下させることができる十分な合金元素を必要とする場合があります。したがって、熱間圧延された線材を軟化させるために、高価な熱処理(例えば、焼きなまし)が実行される。製造コストを削減するために、プロセス全体の簡素化を通じてオンライン制御の冷却システムが適用されますが、顧客を満足させるためにさらなる改善が必要です。線材の生産者は、インライン熱処理と張力制御とAGC(自動ゲージ制御)に基づく精密圧延技術を備えたより洗練された棒製品に移行しました。必要な寸法精度を達成するために、ビレットの均一な加熱と熱間圧延中の張力制御が一般的に使用されます。これは、実際には、長期間にわたって従来の線材工場でより厳しい公差を保証することが難しいためです。

線材工場では、通常、溝付きのロールを使用します。中間ミルの一般的な溝シーケンスは、「正方形の楕円形」と「偽の円形(円形)の楕円形」です。荒削りミルの上流で「ダイアモンドスクエア」、ダイアモンドダイアモンド、および「ボックスグルーブ」シーケンスを使用することも広く行われています。パスデザインには他のタイプもあります。モーガンの特許取得済みの楕円形-円形-円形-円形のロールパスシーケンスは、表面品質を向上させ、ロール寿命を延ばしながら、高還元圧延および正規化された熱機械的処理用に設計されています。ロールパスの設計は、ワイヤーロッドの高歩留まりと適切な品質を確保することであり、これは生産コストを管理するために最も重要です。

生産性を向上させるために、線材工場は通常、工場のダウンタイムを最小限に抑えることに重点を置いています。このような焦点の有効性は、通常、新しい最終寸法と新しい鋼種および形状を製造するときにロールを変更する時間と必要性を減らすことによって強化されます。これは、シリーズの柔軟性とも呼ばれる作業範囲を改善することによって達成されます。圧延スケジュールの変更を最小限に抑えて、さまざまな形状と寸法のさまざまな鋼種を大量に圧延すると、柔軟性が向上します。すべての鋼種は、ロールギャップを通過するときのさまざまな広がりなど、特定のロジスティクスの方法によって特徴付けられます。また、実際の鋼種によっては、起動時間と正しい圧延温度を待つ時間を減らす必要があります。ただし、さまざまなグレードを圧延する場合は、加熱サイクルが異なると、ダウンタイムが長すぎます。小ロットや多種多様な鉄鋼を含む今日の市場の需要を満たすために、現代のロッドミルは高度な柔軟性を示すことが必要になっています。

線材製造技術の進歩(例えば、スタンド間冷却、従来の仕上げブロック後のサイジング装置の追加、制御された冷却設備の改善)により、精密圧延および熱機械制御プロセス(TMCP)の導入が可能になり、低範囲が拡大します。および中炭素鋼の線材、および簡素化された生産ルートまたは直接処理に適した線材の製造。

高精度圧延技術により、製品寸法(公差)の向上に加え、仕上げ圧延温度を低くすることができます。仕上げブロックの後にコンパクトサイジングミルを配置することは、生産性の向上だけでなく、冶金学的特性の改善にも有利です。低温で製品を圧延する能力により、延性を高め、その後の熱処理プロセスを短縮するために、穀物の精製に熱機械的圧延の利点を利用することが可能になります。

ただし、熱機械プロセスで考慮する必要のあるパラメータがいくつかあります。これらは、(i)圧延装置の場所、(ii)水冷の場所、(iii)圧延速度、および(iv)仕上げ圧延温度です。

たとえば、ミニブロックの導入は、力と力の分離に制限があり、したがって仕上げ圧延温度が1000℃を超える既存の線材ミルで、仕上げ圧延温度を950℃未満に下げるのに役立ちます。車両の温度を下げるために水冷を使用するには、ツイストなしミルとサイジングミルの間に適切な距離が必要です。サイジングミルの位置は、最終的な還元の前にロッドを制御して冷却および均等化する時間を確保するために重要であり、それによってロッドコアの過熱のリスクを低減します。これは、高い仕上げ温度で粒子の粗大化に敏感な特殊鋼にとって非常に重要です。

また、均一な微細構造を促進するには、ひずみと仕上げ温度の重要な組み合わせが必要です。静的およびメタダイナミック再結晶プロセスは、温度と蓄積されたひずみに強く依存します。ロッドのサイジング中に、十分な量のひずみがないと、再結晶プロセスが適切に促進されないか、再結晶サイトの数が少なくなります。その結果、局所的な粗い粒子が発生する可能性があります。

線材の熱機械加工の導入により、仕上げ速度が速くなり、オーステナイトの結晶粒径が細かくなります。その結果、変換動作とラップのオーバーラップ(ループ層にコイルが蓄積する)が異なるため、コンベヤーに沿って異なる冷却パターンが使用されます。この点で、線材の熱間圧延および制御された冷却中のオーステナイトの進化を予測できる数学モデルを、現在のプラントおよび技術データとともに効果的に適用して、進化および均一性に対するプラント構成、圧延および冷却の慣行の影響を予測できます。線材の微細構造の。

優れた冶金特性

仕上げブロックと敷設ヘッドの間に配置された線材還元およびサイジングミルにより、水冷および均等化ゾーンは、750℃まで低くすることができる制御された入口温度を提供し、微細な粒子構造を実現します。結果として得られる改善された特性は、コストのかかる下流のアニーリングプロセスを削減または排除することができます。以下に示すように、さまざまな鋼種が低温圧延の恩恵を受けることができます。

- 冷間圧造のロッドを着用した場合の利点には、剥離を少なくして損失を減らす必要があることが含まれます。特定のステンレス鋼およびチタングレードの製品では、剥離、材料の損失を最大30%削減できます。また、成形性の向上と優れた耐性により、ボルトの製造などの下流プロセスで最大50%のスクラップを節約できます。

- ばね鋼線材の場合、特に小径の線材でのマルテンサイト形成の減少が利点になります。また、そのような線材では、頻繁な延伸前熱処理の必要性が少なくなります。

- 電極品質の線材の場合、利点には、より優れた延伸性を可能にする洗練された微細構造と、マルテンサイト形成を抑制するより微細な粒子サイズが含まれます。

- 鋼品質の線材を支持する場合の利点には、微細で十分に分散した炭化物を含む疑似球状化微細構造の形成が含まれます。また、ほとんどの下流の球状化アニーリングを回避するため、ソーク温度と時間を完全に排除または低減します。また、焼入れ性が低下し、マルテンサイトの形成がなくなります。

- 伸線品質の線材の場合、低温での還元およびサイジングミルによる処理は、下流の伸線プラントにいくつかの利点を提供できます。これらは、(i)スケールの均一な破壊、ロッド表面のマルテンサイトの減少、および断線の減少による、より優れた機械的スケール除去、(ii)優れたサイズ耐性と楕円形の結果としての引張均一性の改善、(iii)ダイ寿命の延長、より良い潤滑とドラフト、そして(iv)フリーサイズの圧延による非標準のロッドサイズでの最適化されたダイ構成。

今日の多くの線材工場には、ラインゲージ測定システムとラインギャップ調整手順があります。これらのシステムにより、最初に圧延された線材の寸法を調整し、トライアルバーを圧延することなく圧延を完全に制御できます。

線材工場では、エッチングやファイリング、アプセットテスト、目視試験など、従来から利用可能な表面欠陥の検出方法は粗雑です。しかし、これらの方法はすべて、高速の最新の線材工場で生産される材料の量を考えると、最終的には実用的ではありません。品質管理担当者が働かなければならない過酷な環境。熱間圧延ワイヤ製品の消費者は、常により良い表面品質を求めています。出荷された製品の品質を改善するための努力は、必然的に単なる検査からプロセスの改善へと移行しました。

溶融中に隠され、圧延プロセスは表面欠陥の潜在的な原因です。それらを見つけるには創意工夫が必要です。プロセスの改善に精通している人なら誰でも、プロセスへの変更の影響を確実に測定できる優れた応答変数の重要性を理解しています。

変更の結果を測定する明確な方法がない場合、プロセス変数を調整することはほとんど役に立たず、多くの場合、多くの害を及ぼします。上記のミル条件を考えると、表面品質の応答変数はとらえどころのないものでしたが、インライン渦電流表面検査システムは有望であることが示されています。これは、深刻な品質と材料の損失につながる前に、同時に潜在的な生産上の問題を検出するために最近利用できる唯一の方法です。この方法は、圧延製品の確実な欠陥検出も実行します。熱間圧延線材コイルの多くの種類の表面欠陥を見つけるのに非常に有用な装置であることが証明されています。きつく巻かれた継ぎ目を検出できるかどうかはまだ明らかではありません。しかし、さらに印象的なのは、コイルを製造したプロセスの意図的または計画外の変更の影響を示す能力です。

製造プロセス