連続鋳造機とその設備

連続鋳造機とその設備

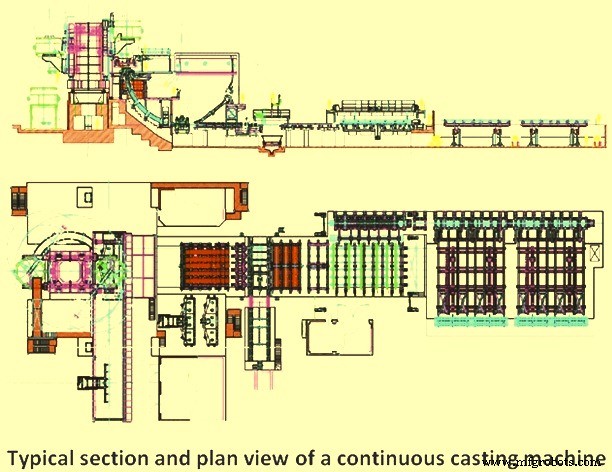

連続鋳造(CC)は、溶鋼がCCマシンを通過するときに連続凝固することにより、溶鋼から無限の固体ストランドを製造する方法です。これは、製鋼と熱間圧延を結ぶ現代の鉄鋼プラントの主要なプロセスルートです。 CCマシンの典型的な断面図と平面図を図1に示します。

図1CCマシンの一般的な断面図と平面図

連続鋳造機の種類

CCマシンは、高い鋳造速度を使用しながら設置高さを制限するために、厳密な垂直タイプのマシンから湾曲したマシンに進化しました。近年、より洗練された機械設計のCCマシンが構築されています。これらの機械は、より高い鋳造速度とより高い出力を達成するためにいくつかの技術を適用し、液体コア上で漸進的な直線化または漸進的な曲げを行います。最近稼働しているCCマシンの主な種類を以下に示します。

- 真っ直ぐな型と垂直位置のカットオフを備えたシンプルな垂直CCマシン

- ストレートモールドとシングルポイントベンディングおよびストレートニングを備えた垂直CCマシン

- プログレッシブベンディングとストレートニングを備えたストレートモールドを備えた垂直CCマシン

- 湾曲した型と矯正を備えたボウタイプの機械

- 湾曲した型と漸進的な矯正を備えたボウタイプの機械

すべての場合において、曲げと矯正は通常、1つまたは複数のステップで実行されます。多段階の曲げと矯正により、機械的ストレスが軽減され、ストランドの亀裂のリスクが軽減されます。溶鋼のCC用に構築された最初のCCマシンは、単純な垂直CCマシンでした。その後の開発により、さまざまな曲げや矯正の方法を備えたさまざまな種類のCCマシンが生まれました。これらの開発の主な目的は、スペースの必要性が少なく、投資コストが低く、生産と保守の柔軟性が高い、より低くシンプルなCCマシンを構築することでした。縦型CCマシンの主な問題の1つは、金型と切断点の間の距離が制限されていることです。このため、鋳造速度は遅く、低速は生産速度が遅いことを意味します。縦型CCマシンの利点は、ストランドが曲がったり真っ直ぐになったりしないことです。ストランドサイズが大きい場合、ストランド内の溶鋼の静圧によって引き起こされる応力により、固化したストランドシェルが膨らむ可能性があります。

高い膨らみは、偏析や亀裂などの深刻な欠陥の形成につながる可能性があります。したがって、膨らみを避けるためにストランドを十分に支持することが非常に重要です。機械が高いほど、膨らむリスクが高くなります。これは、下部の機械、つまり曲がったまたは弓型のキャスターが開発された理由の1つでもあります。

連続鋳造の重要な特徴の1つは、溶鋼から非金属介在物を除去することです。溶鋼に比べて密度が低いため、介在物は液体から浮き上がることができます。ストレートCCマシンでは、ボウタイプCCマシンよりも、介在物がメニスカス(金型壁近くの液面)に浮きやすくなります。これは、ボウタイプのCCマシンでは、一部の介在物が上に流れるときにストランドシェルの内側の弧に付着する可能性があるためです。これは、より多くの介在物として見ることができますが、鋳造ストランド内の介在物の不均一な分布としても見ることができます。したがって、垂直または垂直曲げタイプのCCマシンには、ボウタイプのCCマシンよりも介在物がメニスカスに浮き上がるという利点があります。最近では、CCマシンのタイプとして最も一般的なのは、湾曲した金型を備えたボウタイプです。ストランドは、この湾曲した金型を弧状に残します。金型の後で曲げる必要はなく、CCマシンの下部でまっすぐにするだけです。より大きなストランドの場合、特にスラブの場合、清潔さの必要性が高まっているため、垂直曲げCCマシンも今日ますます人気があります。 CCマシンの設計以外の多くのことが、清浄度と鋼の品質に影響を与えることを知っておくことが重要です。

CCマシンは通常、ビレット、ブルーム、スラブCCマシンなどのストランドの寸法に基づいて名前が付けられます。ラウンドやビームブランクなどの他の形状をキャストするCCマシンもあります。

薄いスラブ鋳造、インラインストリップ鋳造、ニアネットシェイプ鋳造(ドッグボーン)は、CCマシンの分野における最新の開発の一部です。

水平CCマシンには、従来のCCマシンに比べて、高さが低く、建設コストが低いといういくつかの利点があります。これらの種類のCCマシンは、銅や銅合金などの多くの金属の連続鋳造に使用されてきましたが、鋼の場合、技術が非常に複雑であるため、溶鋼の連続鋳造には広く使用されていません。

鋳造機のタイプの選択は、CCマシンの生産性、製品品質、マシンの複雑さ、およびコストに関する特定の設備要件の複雑な最適化に依存します。新しい設計の導入に伴い、スラブのCCには湾曲した金型を備えたボウタイプのCCマシンの採用が増えており、ビレットやブルームのCCにはそれほどではありません。湾曲したCCマシンは、ベンダーが排除されているため、通常、曲げ機を使用した垂直型よりも構築が簡単で(低コスト)、保守が簡単です。ただし、一部の鋼種、たとえば、プレートグレード、品質、および鋳造速度の制限は、以前はこれらの湾曲した機械でより制限されていました。最近、クリーンスチールプラクティスと電磁攪拌の技術開発により、湾曲したCCマシンはこれらの制限を克服しました。一般に、鋳造プロセスと機械の複雑さは、鋳造される製品のタイプ(ビレット、ブルーム、スラブなど)によって大きく異なります。これは、鋳造セクションの熱機械的特性と、鋳造製品のさまざまな用途によるものです。

ビレットセクションは二次冷却ゾーンで自立していますが、スラブは通常そうではありません。通常、ビレットCCマシンは、設計が単純で、注入ストリームが開いており、自動制御が制限されており、二次冷却ゾーンでのロールサポートがない傾向があります。一方、スラブCCマシンは複雑であり、CCマシン全体で、総ストリームシュラウド、コンピューター制御、総ロール封じ込めなどのサブシステムの全範囲を使用します。 Bloom CCマシンは、これら2つの極端な中間にあります。

連続鋳造機設備

CCマシンの主な機器は、(i)取鍋タレットと取鍋計量システムおよび取鍋カバーマニピュレーター、(ii)タンディッシュおよびタンディッシュカーとタンディッシュ計量システム、タンディッシュ予熱器および乾燥機、(iii)金型および金型振動金型レベル制御および電磁攪拌機、(iv)ストランド冷却、ストランド封じ込めおよびガイドからなる二次冷却、(v)引き抜きおよびストレートナー、(vi)ダミーバー、ダミーバーパーキングおよびダミーバー切断ロールユニット、(vii)ピンチロールおよびトーチカットオフユニット、(viii)製品識別システム、および(ix)ローラーテーブルおよび製品排出システム。これらの機器のいくつかについては、以下で詳しく説明します。

取鍋タレット

CCマシンの非常に重要な部分の1つは、レードルタレットです。鉄筋コンクリートベースに取り付けられています。それは300トンまでの重さであることができる鋼鉄ティーミング取鍋を保持します。取鍋タレットを使用して、鋼製の取鍋を交互に注ぐ位置と充電位置に回転させます。この機能により、CCマシンの中断のない動作が保証されます。 1つの取鍋が空になっている間、反対側には完全な取鍋が用意されています。

レードルタレットのベアリングは、大きな力とかなりの傾斜モーメントにさらされているにもかかわらず、10年以上の耐用年数に達します。

取鍋タレットは取鍋を支え、回転アームを備えた油圧システムには、水平位置を維持しながら取鍋を上下させるメカニズムがあります。また、ひずみゲージロードセルが取鍋タレットに組み込まれているため、取鍋の重量を継続的に監視できます。伝送機構には通常、可変周波数ACモーターが使用されます。取鍋タレットは通常、緊急時にオペレーターの安全を確保するために利用可能な緊急対応メカニズムを備えています。また、一般的にマンホールがあり、メンテナンスが容易です。通常、取鍋カバーマニピュレーターも装備されています。

タンディッシュ

タンディッシュの主な機能は、鋼製ティーミング取鍋と金型の間の鋼製リザーバーであり、マルチストランドCCマシンの場合は、液体鋼を異なる金型に分配します。最初の項目は、取鍋交換時に特に重要です。液体鋼の貯蔵所であることに加えて、タンディッシュは、鋼の清浄度、温度、および組成の制御を改善することを目的とした冶金原子炉容器としてますます使用されています。

タンディッシュは通常、細長い幾何学的に単純な形をしています。タンディッシュには多くの種類と形があります。マルチストランドビレットおよびブルームCCマシンの一般的なタンディッシュデザインの1つは、中間点に注入ボックスがオフセットされたトラフ形状ですが、スラブCCマシンの場合、タンディッシュはショートボックスまたはタブ形状です。取鍋からの注入ストリームは、耐摩耗性の注入パッドで保護されているタンディッシュボトムの位置に下向きに向けられます。この位置は通常、乱流を最小限に抑えるためにタンディッシュノズルから可能な限り離れています。他の場所では、タンディッシュは耐火レンガまたはボードで裏打ちされています。堰とダムは、滞留時間を長くするだけでなく、液体鋼の表面、金型に入る液体鋼の流れ、および不感帯への乱流の悪影響を減らす流れ制御装置として使用されます。

取鍋とタンディッシュおよびタンディッシュとモールドの間の再酸化から注入ストリームを保護するためのノズルは、現在、少なくとも高級鋼を鋳造する場合、ほとんどすべてのCCマシンで使用されています。さまざまな設計のストッパー制御ノズルとスライドゲートの両方を使用して、取鍋からタンディッシュへ、およびタンディッシュから金型への鋼の流れを制御します。タンディッシュの溶鋼の自由表面は、溶鋼からの再酸化と熱損失を避けるために、一般的にスラグで覆われています。

溶鋼の吐出量は、ノズルのボアとノズル上の静圧(タンディッシュ内の溶鋼の高さ)によって制御されます。鋳造するセクションのサイズと必要な鋳造速度に応じて、さまざまなボアが選択されます。ストッパーロッド制御ノズルは、アルミニウムキルド鋼が製造される際のスラブや大きなセクションの鋳造に使用されます。この用途では、ノズルを通る溶鋼の排出速度は、ノズル開口部に対するストッパーヘッドの設定によって手動または自動で制御されます。以前の特大のノズルは、流量の減少を補うためにストッパーヘッドを上げることができるように、アルミナの蓄積のためにアルミニウムキルド鋼を鋳造するために使用されていました。

ストッパーヘッドとノズルユニットを介したアルゴンバブリングの使用とともに、脱酸の実践における最近の開発により、アルミナの蓄積の問題が最小限に抑えられました。タンディッシュからの溶鋼の流れを制御する別の開発は、取鍋で採用されているものと同様のスライドゲートシステムの適用です。これらのゲートシステムは、鋳造中にノズルを変更したり、ノズルサイズを変更したりする機能も提供します。

タンディッシュカーは通常、ハーフサスペンドデザインを採用し、メインの操作プラットフォームに取り付けられています。これは通常、油圧で駆動され、鋳造または加熱用のタンディッシュを支えて運ぶために使用されます。また、重量測定用の計量機構を組み込んでおり、溶鋼の重量を継続的に監視できます。

型

金型はCCマシンの心臓部であり、多くの欠陥の原因は金型で発生する現象に関連している可能性があります。したがって、カビの現象とそれらの制御は特に重要です。金型の主な機能は、二次スプレー冷却ゾーンに入るときに液体コアを収容するのに十分な強度の固体シェルを確立することです。主な製品要素は、形状、シェルの厚さ、均一なシェル温度分布、最小限の気孔率で欠陥のない内部および表面品質、および少数の非金属介在物です。

型は、鋳造される溶鋼との界面として機能し、鋳造セクションに所望の形状を提供する銅合金から製造された内張りを含むオープンエンドボックス構造である。ライナーは外側の鋼製支持構造にしっかりと接続されています。

金型は管状金型またはプレート金型であり、CCマシンのタイプに応じて、直線または曲線になります。より大きなストランド断面の場合、スラブの場合と同様に、通常、プレートモールドが使用されます。金型材料は多くの要件を満たす必要があります。金型材料は通常、銅といくつかの銅合金で構成されています。銅材料の摩耗を避けるために、金型は通常、クロムまたは他の硬い材料でコーティングされています。金型は水で冷却され、この冷却は一次冷却と呼ばれます。冷却が不安定になる水路内の沸騰や気泡の形成を避けるために、水路内の水の速度は10 m /秒以上でも十分に速く、水温は50℃を超えてはなりません。また、水がきれいで、冷却された表面に堆積物が入らないようにすることも重要です。

鋼は固化して冷却するにつれて収縮します。その結果、金型は通常、ストランドの収縮を補償し、金型とシェルの間の良好な接触を確保し、シェルから金型への良好でスムーズな熱伝達を確保するために、テーパーまたはマルチテーパーになっています。金型と鋼の間の高摩擦を防ぐために、金型は振動し、鋳造粉末(または場合によってはオイル)が潤滑剤として使用されます。鋳造粉末は、金型の摩擦を低く抑え、ストランドの表面品質を高く保つのに非常に効果的です。鋳造粉末は、手動または自動粉末フィーダーを使用して鋼の表面に追加されます。金型と鋼の界面に液体粉末を一定かつスムーズに供給するために、鋼レベルの上部に液体鋳造粉末の安定したプールを設けることが重要です。

金型設計には、(i)管状金型と(ii)プレート金型の2種類があります。管状の型は、通常、比較的薄い壁を持ち、より小さなビレットおよびブルームキャスターに制限されているワンピースの銅のライニングで構成されています。プレートモールドは、鋼板に取り付けられた4ピースの銅ライニングで構成されています。一部のプレートモールド設計では、プレートの反対側のペアを所定の位置に調整して、異なるセクションサイズを提供できます。例えば、スラブ幅はナローフェースプレートを配置することで変更でき、スラブ厚さはナローフェースプレートのサイズを変更することで変更できます。プレートモールドは、固定構成の管状モールドよりも本質的に適応性があります。サイズの変更を許可することに加えて、金型テーパー(さまざまな鋼種のさまざまな収縮特性を補正するため)、および製造と再調整の容易さを変更することもできます。

鋳造作業中、銅ライナーは歪み(金型の内部寸法の変化)を受けます。これは主に、熱的および機械的ひずみによる金型の摩耗と金型の変形によって引き起こされます。

金型内の熱伝達の制御は、強制対流冷却水システムによって実現されます。これは通常、凝固プロセスから生じる高い熱伝達率に対応するように設計されています。一般に、冷却水は金型の底から入り、金型の外壁と鋼製の封じ込めジャケットの間にある一連の平行な水路を垂直に通過し、金型の上部から出ます。主な制御パラメータは、(i)必要な水温、圧力、水質での水の量、および(ii)モールドライナーの周囲の通路を均一に通過する水の流速です。

凝固シェルの摩擦と固着を最小限に抑え、シェルの引き裂きや、クリーンアップと修理による機器や機械のダウンタイムに大きな打撃を与える可能性のある溶鋼の破裂を回避するために、金型の振動が必要です。オイルや粉末フラックスなどの金型潤滑剤を使用することで、シェルと金型の間の摩擦が減少します。振動は、油圧で、または金型を支えて往復(または振動)するモーター駆動のカムまたはレバーを介して行われます。

金型を支えて往復運動するモーター駆動のカムが主に使用されます。金型の振動サイクルは多く、周波数、振幅、パターンによって異なります。多くの振動システムは、鋼種の異なるセクションサイズが同じCCマシンで鋳造されたときにサイクルを変更できるように設計されています。ただし、ほとんど例外なく採用されている機能が1つあり、凝固シェルにネガティブストリップを適用します。ネガティブストリップは、鋳造されるセクションの引き抜き速度よりも金型が速く動くように、サイクルの「ダウンストローク」を設計することによって得られます。これらの条件下で、圧縮応力が凝固シェルに発生し、表面の亀裂と多孔性をシールしてシェルの強度を高める傾向があります。サイクルの「アップストローク」部分では、金型が非常に迅速に開始位置に戻され、サイクルが繰り返されます。したがって、振動サイクルの形状は時間に関して非対称です。

電磁攪拌(EMS)システムは、電磁力を生成します。電磁力は、鋼のすべての単位体積に作用し、溶鋼に攪拌運動を引き起こします。 EMSシステムは、(i)変圧器と高電圧および低電圧の配電器を含むパワーパック、(ii)周波数変換器、(iii)スターラー、(iv)モニター/コントローラー、および(v)冷却水システムで構成されます。電磁攪拌(EMS)技術の適用により、ストランド内の等軸結晶ゾーンの形成が促進されます。これにより、凝固構造が微細化され、介在物の含有量が減少し、鋳造製品の表面、表面下、および内部構造の品質が向上します。

二次冷却

通常、二次冷却システムは一連のゾーンで構成され、各ゾーンは、凝固ストランドが機械を通過する際の制御された冷却のセグメントを担当します。噴霧される媒体は、水または空気と水の組み合わせのいずれかです。

この領域で発生する熱伝達の3つの基本的な形式は次のとおりです。

- 輻射–二次冷却チャンバーの上部領域での主な熱伝達形態です。

- 伝導–製品がロールを通過するときに、熱は伝導としてシェルを介して伝達され、関連する接触の結果としてロールの厚さも伝達されます。この形式の熱伝達は、フーリエの法則に従います。この形式の熱伝達は、封じ込めロールを介しても発生します。

- 対流–この熱伝達メカニズムは、スプレーノズルからスプレーされた水滴またはミストをすばやく移動させ、鋼の表面の隣の蒸気層に浸透させて蒸発させることで発生します。

具体的には、二次冷却熱伝達は次の機能を果たします。

- 凝固速度を強化および制御し、一部のCCマシンでは、この領域で完全な凝固を達成します

- スプレー水強度調整によるストランド温度調整

- 機械封じ込め冷却

ストランドの封じ込め

CCマシンでは、キャストストランドはロールで支えられ、垂直面から水平面に導かれる必要があります。封じ込め領域は、二次冷却領域の不可欠な部分です。一連の保持ロールにはストランドが含まれており、反対側のストランド面にまたがっています。エッジロールの封じ込めも必要になる場合があります。この領域の焦点は、凝固シェルが自立するまでストランドのガイダンスと封じ込めを提供することです。

鉄鋼製品の品質の妥協を避けるために、ローラーの配置とストランドの曲がりの解消に関連するストレスを最小限に抑えるように慎重に検討する必要があります。したがって、ロール間の膨らみや液体/固体界面のひずみを最小限に抑えるために、間隔やロールの直径などのロールレイアウトを慎重に選択します。

たわみを制限するために、ロールはいくつかの転がり軸受でサポートされています。これらのベアリングは、高負荷、低速、水しぶき、および高温にさらされます。ロールは通常、さまざまな設計(開いた、密封された、分割されていない、または分割された)の球面ころ軸受および円筒ころ軸受でサポートされます。上部セグメントでは、一般的に針状ころ軸受が使用されます。

ストランド自体は、機械の高さに関連するヘッド圧力からの膨らんだ静圧を有する液体コアを含む固化シェルであるため、ストランドのサポートにはストランドの形状を維持する必要があります。最も懸念される領域は、マシンの上位にあります。ここでは、膨らみ力は比較的小さいですが、シェルは薄く、最も弱いです。この固有の弱点を補い、シェルの破裂とその結果生じる溶鋼の破裂を回避するために、ロールの直径は小さく、間隔が狭くなっています。金型のすぐ下では、通常、4つの面すべてがサポートされ、マシンの下部の領域では広い面のみがサポートされます。

曲げと矯正

ストランドの封じ込めと垂直面から水平面への誘導にとって同様に重要なのは、曲げを解く力とまっすぐにする力です。曲がりがなくなると、ソリッドシェルの外側の半径は張力を受け、内側の半径は圧縮されます。結果として生じるひずみは、鋳造される鋼材の機械的特性とともに円弧半径によって決定されます。外径に沿ったひずみが大きすぎると、亀裂が発生し、鋼の品質に深刻な影響を与える可能性があります。これらのひずみは通常、製品を水平面に徐々にまっすぐにするために半径が徐々に大きくなる多点曲げ解除プロセスを組み込むことによって最小限に抑えられます。

ダミーバー

ダミーバーは通常、デザインに応じてさまざまなタイプがあります。これらは、(i)剛性ダミーバー、(ii)剛性可動部品と拡張可能(空気圧)セクションを備えたダミーバー、および(iii)可動部品を備えたダミーバー(チェーンタイプ)です。

リジッドタイプのダミーバーは操作が簡単で、デザインもシンプルです。それらは操作上の信頼性を持っています。チェーンタイプのダミーバーは、あらゆる種類のCCマシンで使用されます。セクションの可動性に応じて、ダミーバーチェーンは剛性または拡張可能なセクションを持つことができます。剛性のあるセクションを備えたダミーバーには、ロールを動かしたり押し下げたりする油圧機構が装備されています。拡張可能なセクションを備えたダミーバーは、ロールのスプリングタイプのホールドダウンで使用されます。一部のCCオペレーターは、ラジアルタイプのマルチストランドCCマシンに剛性ダミーバーを使用することを好みます。これにより、CCマシンストランドの準備プロセスをスピードアップできます。

リジッドダミーバーは、CCマシンで鋳造される同じ断面の湾曲したビームです。ビームは、CCマシンのプロセス軸の曲率半径に一致するように曲げられます。リジッドダミーバーの金型への送り込みは、マシンローラーガイドを介して上向きに行われます。剛性のあるダミーバーは、製造と使用が簡単です。

ダミーバーのヘッドの設計は、フィードの方法、金型への配置、シーリングと冷却の取り付け、およびキャストセクションとの接続と分離の方法に基づいています。ダミーバーの取り外しと保管のための装置は、すべての特定のストランド用に設計されています。ダミーバーの金型への配送と供給、キャストセクションからの分離とローラーガイドを介した引き抜き後の取り外し、および非動作位置での保持は、多くの場合、特別な補助機構を備えた特別な機械によって実行されます。ダミーバーは、下向きと上向きの2つの方法で金型に送り込むことができます。

セクションを曲げたり伸ばしたりする以外の機能

矯正後、ストランドはローラーテーブル上でカットオフマシンに運ばれ、そこでセクションが希望の長さにカットされます。カットオフマシンには、(i)オキシ燃料トーチと機械式剪断機の2種類があります。オキシ燃料トーチは、スラブやブルームなどの大きなセクションに使用されます。ビレットは、松明またははさみで切断されます。鋳造された製品は、所望の長さに切断された後、製品識別システムを通過し、そこで製品識別が打ち抜かれるか、または塗装される。その後、形状やグレードに応じて、鋳鋼部を中間貯蔵するか、再加熱炉で熱間圧延するか、半製品として販売します。小さなセクションの場合、キャスト製品は冷却ベッドに移されます。冷却ベッドは主にターンオーバーウォーキングビームタイプで、製品の真直度を維持します。

製造プロセス