鋼の連続鋳造のプロセスを理解する

鋼の連続鋳造のプロセスを理解する

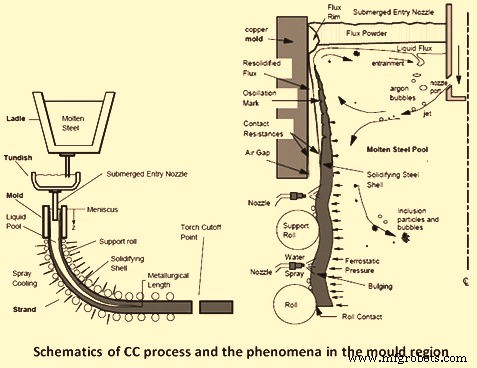

鋼の連続鋳造(CC)は、溶鋼を固化して半製品(ビレット、ブルーム、ビームブランク、ラウンド、またはスラブ)にして、その後の圧延機での圧延を行うプロセスです。 CCマシンの基本的な操作は、金型操作、スプレー冷却ゾーン、ストレートヘアアイロン操作などの一連の操作を通じて、特定の組成の溶鋼を目的の形状とサイズのストランドに変換することです。連続鋳造を成功させるには、これらの操作のさまざまな条件下でのプロセスの動作を理解する。連続鋳造のプロセスは、基本的に次のセクションで構成されています。

- 金型の上にあるタンディッシュで、鋼製のティーミングレードルから溶鋼を受け取り、調整された速度で金型に供給します。

- 水冷銅型で構成される一次冷却ゾーン。タンディッシュから溶鋼が供給され、二次冷却ゾーンに入るときにストランドの形状を維持するのに十分な強度の固化した外鋼シェルが生成されます。 >

- 金型の下に配置された封じ込めセクションに関連する二次冷却ゾーン。このゾーンを通過し、鋼ストランド(まだほとんど液体)が通過し、水または水と空気の混合物(エアミスト)が噴霧されて、スチールストランド。

- スチールストランドの曲げを解き、まっすぐにするためのセクション。このセクションは、ストレート垂直鋳造機にはありません。

- 固化した鋼ストランドを除去するために必要な長さに切断するための切断トーチまたは機械的剪断機で構成される切断セクション。

- 冷却ベッドまたは直接製品移送エリアへのランアウトテーブル。

CCプロセスでは、溶鋼は鋼製の取鍋からタンディッシュを通って金型に流れ込みます。通常、各容器(取鍋、タンディッシュ、カビ)を覆うスラグカバーと、容器間のセラミックチューブによって、空気への暴露から保護されています。

連続鋳造のプロセスを開始するには、ダミーバー(外部の機械的引き抜きシステムに接続されている)を金型に挿入し、ダミーバーの上部が金型の下部を閉じるように配置します。溶鋼は、鋼製の取鍋で鋳造床に送られ、そこで制御された速度でタンディッシュに注がれます。溶鋼はタンディッシュの底にあるノズルを通って流れ、型を満たします。金型内の溶鋼レベルが所定の位置に達すると、ダミーバーの引き抜きが開始されます。型に入ると、溶鋼は水冷銅型壁に対して固化し、固体シェルを形成します。 CCマシンの下部にあるドライブロールは、ダミーバーを金型から連続的に引き出します。ダミーバーの引き抜き速度は、必要な鋳造速度またはタンディッシュからの溶鋼流量に基づいて事前設定されています。鋳造中の固化した形状に取り付けられたダミーバーヘッドが引き抜きシステムの特定の位置に達すると、機械的に切り離され、ダミーバーが取り外されます。固化した鋳造形状は、引き抜きシステムを介して、流入する溶鋼の流れに一致する速度(鋳造速度)で切断装置まで続くため、プロセスは理想的には定常状態で実行されます。

水冷金型で始まった溶鋼の凝固は、鋼ストランドがCCマシンを通過するにつれて徐々に進行します。凝固は、金型内の液体鋼メニスカスレベルで始まり、金型の壁と接触する鋼シェルを形成します。メニスカスレベルからCCマシン内の完全な凝固点までの距離は、冶金学的長さと呼ばれます。完全な凝固のポイントは、ストランドの切断点の前で自然に発生することであり、多くのCCマシンでは、ストレートヘアアイロンの前にあります。

鋳造条件は、金型を離れる固化した鋼シェルの強度が、金型内の溶鋼の静圧に耐えるのに十分であるように確立されます。固化したシェルが金型壁に付着するのを防ぐために、金型は垂直方向に振動します。鋼製シェルと金型の間の摩擦は、流体スラグを形成するオイルやフラックスなどの金型潤滑剤の導入によって最小限に抑えられます。

金型出口の下では、凝固する鋼製シェルが残りの溶鋼を支える容器として機能します。一連の水とエアミストのスプレーで構成される二次冷却ゾーンで、ストランドから追加の熱が除去されます。最適な冷却速度を得て、液体コアが固体になるまで表面温度を維持するために、流量は厳密に制御されます。横方向の動きを回避し、内部の静圧による高温凝固シェルの膨らみを防ぐために、ストランドを収容するためのサポートロールユニットが提供されています。ストランド冷却および封じ込めシステムは、金型と同様に、鋳造セクションの外部および内部の欠陥を防ぎ、必要な鉄鋼製品の品質を確保するように設計されています。

二次冷却および封じ込めエリアの後には、特定のタイプの機械では、すべての機械に存在する曲げユニットとストレートヘアが続きます。

真っ直ぐにした後、トーチまたは鋏で鋳造部分を希望の長さに切断します。次に、ホットカットの長さは、振れローラーテーブルによって冷却ベッドに運ばれるか、グループ化されて後続の圧延操作に直接転送されます。

溶鋼からの要件

CCプロセスでは温度制御が重要です。一般に、連続鋳造用の溶鋼は、より高いタッピング温度でタッピングされます。 CCマシンへの転送時間の増加に関連する熱損失を補償する必要があるため、タッピング温度は高くなります。連続鋳造の温度も、より近い範囲内に維持する必要があります。温度が高すぎる場合、通常はブレイクアウトが発生します。また、温度が低すぎると、通常、タンディッシュノズルで溶鋼の早期凝固が発生します。鋳造温度も鋳鋼の結晶化構造に影響を与える可能性があります。最適な構造は通常、鋳造プロセス全体を通して均一である必要がある低い過熱で得られます。均一な温度に到達するために一般的に使用される一般的な方法は、液体鋼に少量のアルゴンを注入することにより、ティーミング取鍋内の液体鋼を攪拌することです。

連続鋳造用の溶鋼も、鋳鋼の表面またはその近くにブローホールまたはピンホールが形成されるのを防ぐために、完全に脱酸(キル)する必要があります。これらのブローホールまたはピンホールは、通常、後続の圧延プロセスで継ぎ目が発生します。通常、溶鋼の脱酸には、製造される鋼のグレードと鋼製品の用途に応じて、2つの方法が使用されます。これらは、(i)粗粒鋼の場合は少量のアルミニウムを添加したシリコンの脱酸、および(ii)細粒鋼の場合はアルミニウムの脱酸です。シリコンキルド鋼は、アルミニウムキルド鋼よりも鋳造が容易です。これは、タンディッシュノズルにアルミナが堆積してノズルが詰まるのを防ぐためです。

タンディッシュアプリケーション

CCプロセスでは、溶鋼は最初に取鍋からタンディッシュに移されます。次に、溶鋼は、各ストランドのノズルを介して、金型の異なるストランドに分配されます。タンディッシュは基本的に、底に沿ってノズルが配置された長方形の箱です。タンディッシュにより、以下が可能になります。

- 鋳造金型に入る液体鋼の流れの安定性に到達し、次に一定の鋳造速度を達成するため。

- 一連のヒートをキャストする。

- 金型内の溶鋼の流れを中断することなく、空の鋼製取鍋を完全な鋼製取鍋に切り替えること。

- 必要に応じて、2つの異なる熱の2つの異なるグレードの鋼と混合グレードを作成します。

- 介在物やスラグがタンディッシュに入り、金型に滑り込むのを防ぐ可能性を提供するため

タンディッシュは通常、鋳造前に予熱され、鋳造の初期段階での溶鋼からの熱損失を最小限に抑え、特に重要なノズル領域での金属の凝固を防ぎます。タンディッシュカバーは、鋳造作業中の輻射熱損失を減らすためにも使用されます。

液体鋼の覆い

オープンストリームキャスティング中、溶鋼は、空気中を直接、鋼のティーミングレードルからタンディッシュに、またはタンディッシュからモールドに流れます。これらの条件下では、保護されていない溶鋼の流れが空気から酸素(および一部の窒素)を吸収し、溶鋼に有害な介在物が形成されます。これらの介在物は鋳造金型に移され、鋳造セクション内に保持されるか、溶鋼の表面に浮きます。溶鋼表面に存在するものは、後で凝固シェルに閉じ込められ、表面欠陥を引き起こすか、金型の下のシェルを破壊します。露出した鋼の流れに介在物が直接形成されることに加えて、流れに同伴された空気は、金型とタンディッシュの両方で溶鋼と反応する可能性もあります。

これらの問題を回避するために、通常、CC操作は溶鋼のシュラウド付きストリームを使用して実行されます。問題の深刻さのために、通常、タンディッシュとモールドの間の溶鋼ストリームを覆うことに重点が置かれます。しかし、特にアルミナ含有物の防止が最も重要であるアルミニウムキルド鋼の鋳造の場合、取鍋からタンディッシュストリームシュラウドが現在広く使用されています。シュラウドには2つの基本的なタイプがあり、バリエーションと組み合わせが多数あります。これらは、すなわち(i)ガスシュラウド、および(ii)セラミックチューブシュラウドです。

ガスシュラウドの場合、保護ガスとして窒素またはアルゴンが使用されます。セラミックチューブシュラウドは通常、アルミニウムキルド鋼の鋳造に使用されます。それらは、鋼製の取鍋とタンディッシュの間、およびタンディッシュと型の間の両方で使用されます。タンディッシュまたは型が溶鋼で満たされているとき、チューブの一端は取鍋(またはタンディッシュ)に取り付けられ、他端は鋼に浸されます。セラミックチューブは通常、溶融シリカまたはアルミナグラファイトでできています。

セラミックチューブの機械的設計は、特に溶鋼に浸されている出口端で重要です。 1つのタイプはストレートスルーデザインです。金型で一般的に使用される別のタイプは、マルチポート(開口部)設計を備えています。たとえば、チューブの底部が閉じ、2つの側面の開口部がチューブの底部近くにある分岐チューブなどです。このタイプのシュラウドは、注入ストリームが金型に深く浸透するのを防ぎ、金型内のフローパターンを変更します。したがって、注入ストリーム内の介在物は固化セクションに閉じ込められるのではなく、溶鋼の表面に上昇し、鋳造粉末によって形成されたスラグとともに除去されます。

液体鋼のフロー制御

ここでは、連続鋳造プロセスを支配し、鋳鋼の品質を決定する重要な現象のいくつかについて説明します。溶鋼は、通常は二股に分かれている液中入口ノズル(SEN)のポートから金型に流入します。高速は、100,000を超えるレイノルズ数と完全に乱流の振る舞いを生み出します。目詰まりを防ぐため、通常はアルゴンガスもノズルに注入されます。結果として生じる気泡は浮力を提供し、ノズル内および金型内のフローパターンに大きな影響を与えます。これらの気泡も介在物を収集し、凝固する鋼のシェルに閉じ込められて、鋳鋼製品に深刻な表面欠陥をもたらす可能性があります。ノズルを出た液体鋼ジェットは金型を横切って流れ、狭い面で固化する鋼シェルに衝突します。ジェットは過熱を運び、局所的に薄い領域に衝突する鋼製シェルを侵食する可能性があります。極端な場合、この侵食はブレイクアウトを引き起こす可能性があり、そこでは溶鋼が鋼のシェルを破裂します。

一般に、狭い面に衝突する溶鋼ジェットは分裂して、上部の自由表面に向かって上向きに流れ、ストランドの内部に向かって下向きに流れます。流れの再循環ゾーンは、各ジェットの上下に形成されます。このフローパターンは、アルゴン注入率の増加または電磁力の適用によって急激に変化します。電磁力は、液体を制動または攪拌する可能性があります。フローパターンは時間とともに変動し、欠陥につながる可能性があるため、一時的な動作が重要です。

金型の上部自由表面に沿った液体の流れは、鋳鋼の品質にとって非常に重要です。界面に沿った水平方向の速度は、流れを誘発し、上部の自由表面に浮かぶ液体および固体のフラックス層の熱伝達を制御します。不十分な液体フラックスカバレッジは、不均一な初期凝固とさまざまな表面欠陥につながります。

水平面の速度が大きすぎる場合、せん断流とそれに伴う可能性のある渦が液体フラックスを鋼に同伴する可能性があります。この現象は、界面の組成に依存する表面張力と気泡の存在の可能性に大きく依存します。気泡は界面に集まり、泡を発生させることさえあります。次に、フラックスの小球は鋼の流れとともに循環し、後でCCマシンの下部にある固化する鋼のシェルに閉じ込められて、内部の固体介在物を形成する可能性があります。

溶鋼には、アルミナなどの固体介在物が含まれています。これらの粒子はさまざまな形状とサイズを持ち、衝突しながら流れ場を移動してより大きなクラスターを形成し、気泡に付着する可能性があります。それらは、上面で金型フラックスに循環するか、凝固シェルに閉じ込められて、最終的な鋳鋼に包み込むような内部欠陥を形成します。

溶鋼に熱的および化学的絶縁を提供するために、鋳造粉末が上面に追加されます。この酸化物ベースの粉末は、鋼の上部の自由界面に浮かぶ上部の液体層に溶解して溶け込みます。粉末の溶融速度および溶融フラックスが流動し、鋼から有害なアルミナ含有物を吸収する能力は、その組成に依存します。それは時間依存の熱力学によって支配されます。一部の液体フラックスは、冷たい金型の壁に対して再凝固し、メニスカスでの熱伝達を阻害する固体フラックスリムを作成します。他のフラックスは、スチールシェルの下向きの動きによってスチールシェルと金型の間のギャップに消費され、均一な熱伝達を促進し、付着を防ぐのに役立ちます。

凝固シェルが金型壁に付着するのを防ぎ、金型フラックスがギャップに均一に浸透するようにするには、金型を定期的に振動させる必要があります。この振動は、レベルの変動と関連する欠陥に影響を与えます。また、シェル表面に周期的なくぼみ(振動マークと呼ばれる)を作成します。これは、熱伝達に影響を与え、亀裂の開始サイトとして機能します。

金型と熱伝達

金型システムの主な機能は、次の目的を達成するために溶鋼を封じ込めて凝固を開始することです。

- 鋳造製品の形状(全体的な構成とシェルの厚さ)

- 温度分布

- 内部および表面の品質。これには、鋳造構造、化学的均一性、亀裂の欠如、多孔性、非金属介在物が含まれます。

金型の最も重要な特徴の1つは、その熱伝達能力です。型は基本的に、鋳造される溶鋼との界面として機能する銅合金から製造された内張りを含むボックス構造です。インナーライナーと、ライナーと接触している凝固液鋼から熱を吸収する金型冷却水の支持構造との間に小さな水路があります。金型の潤滑により、金型上部の熱伝達が向上します。この金型表面での熱伝達に影響を与えるもう1つの要因は、金型テーパーです。これは、スチールシェルと金型表面の間のエアギャップの形成に対抗するため、熱伝達を増加させる傾向があります。

伝熱能力に加えて、高温強度と金型摩耗および金型変形に対する耐性も非常に重要です。内張りの構成材料は通常高純度の冷間圧延銅ですが、高温強度を高めるために少量の銀を含む銅が一般的に使用されます。ライナーの作業面は、より硬い作業面を提供し、鋳造ストランドの表面での銅のピックアップを回避するために、多くの場合、クロムまたはニッケルでメッキされています。

二次冷却、ストランドの封じ込めおよび回収

最近のCCマシンでは、二次冷却、ストランドの封じ込め、および引き抜きが、ストランドの曲げと矯正も含む、緊密に統合されインターロックされたシステムを形成しています。 CCマシンの初期の設計では、鋳造作業のこの部分のコンポーネントの機能的および物理的な分離が大きくなりました。

二次冷却および封じ込めおよび回収システムは、金型の底部からストランドの完全な固化を経てカットオフ操作まで拡張されます。このシステムは、内部および表面の品質とともに適切な形状の鋳造セクションを作成することができます。これを達成するために、金型を離れる固化セクションは一連のスプレーゾーンで冷却され、固化されたキャストセクションがカットオフマシンと水平振れテーブルに到達するまで、一連のロールアセンブリによって封じ込められて引き出されます。

二次冷却システムは通常、鋳造ストランドがCCマシンを通過する際の冷却速度を制御するために、いくつかのゾーンに分割されます。このシステムは通常、封じ込めロール間の開口部を通してストランド表面に向けられるウォータースプレーまたはエアウォーターミストスプレーで構成されています。

二次冷却システムの主な熱伝達機能は、以下を提供することです。

- 鋼種や鋳造速度などのCC操作の制約の下で完全な凝固を達成するために必要な水量。

- このシステムには、金型の下からストランドの温度条件を調整して、ストランドの表面温度やストランドの温度勾配などのカットオフ操作を行う機能があります。

- 封じ込めロールの冷却などの補助機能。

不適切な形状や亀裂などの表面および内部の欠陥の発生を回避するために、温度レベルと温度勾配の両方を鋼ストランドで制御することが不可欠です。高温では、鋼製シェルの強度特性は、CC操作によって加えられる外力および内力に耐える能力において重要な役割を果たします。主な力は、液体コアの静圧と引き抜き操作の牽引力によって加えられる力です。特に、固相線温度に近い鋼の延性は低く、鋼シェルは亀裂が形成されやすい。鋼の強度を超える熱ひずみが発生して亀裂が発生する可能性があるため、温度勾配を制御することが重要です。過度の熱ひずみは、過冷却または過冷却による熱抽出率の変化に起因します。過冷却状態は、スプレー冷却が不適切に終了したときに発生する再加熱によって発生する可能性があり、ストランドは、環境への輻射熱伝達によって減衰する前に、温度の上昇とともに内部からの熱伝達によって再加熱されます。これらの条件下では、過度のひずみや亀裂が発生する可能性があります。水噴霧冷却操作を拡張および変更して、放射冷却領域とのスムーズな移行を提供することにより、影響を減らすことができます。

したがって、二次冷却システムの設計中に、鋳鋼の完全性と品質を満たすストランドに沿った熱条件を確立する必要があります。たとえば、ストランドに沿った表面温度が指定されます。それらは通常1200℃から700℃の範囲にあります。この情報に基づいて、ストランドに沿った冷却速度は熱伝達方程式から決定されます。これらの計算における重要なパラメータには、水噴霧の対流熱伝達係数と、表面接触の単位面積(水流束)あたりの水の水量が含まれます。スプレーノズルのタイプと数、スチールストランド表面に対するノズルの位置、および水圧は、必要な水流束と二次冷却ゾーン全体への分配を提供するように選択されます。通常、複数のノズルが、重なり合うパターンを持つスチールストランドに沿った各レベルで使用されます。

通常、一連の冷却ゾーンがストランドに沿って確立され、各ゾーンは同じノズル構成と熱伝達特性を備えています。必要な冷却速度がストランドの長さに沿って減少するため、連続するゾーンの水流束が減少します。

CC運転中は、鋳造速度、ストランド表面温度、冷却水温度、鋼種などの鋳造条件の変化を補正するために、水流束の変化が行われます。

スプレー水システムは通常、再循環システムです。

鋼ストランドは、鋳造セクションの2つの反対側の面を水平方向に横切って延びる一連の保持ロールに含まれています。エッジロールは、他の一対の面を横切って、鋳造方向に垂直な方向に配置して、封じ込めをさらに強化することもできます。機械的ストランド封じ込めおよび回収装置は、二次冷却システムの不可欠な部分を形成します。この装置の基本的な機能は、(i)ストランドを金型出口からストランド切断操作までサポートおよびガイドすること、および(ii)CCマシンを介して制御された速度でストランドを駆動することです。これらの機能の両方の最終的な目的は、CCプロセス中に発生する機械的応力とひずみを最小限に抑えることです。

ストランドサポートには、液体コアを備えた固体鋼シェルで構成される凝固鋼形状の拘束が含まれます。存在する溶鋼の高さによって生じる静圧は、特に凝固したシェルの厚さが薄い金型のすぐ下の上部レベルで鋼を膨らませる傾向があります。この場所で膨らむと、内部の亀裂、皮膚の破裂、ブレイクアウトなどの鋳鋼の欠陥が発生する可能性があります。膨らみは、通常は金型のすぐ下に非常に近い適切なロール間隔によって制御されます。スキンの厚さが増すにつれて、CCマシンの下位レベルでロール間隔が徐々に大きくなります。キャストストランドの4つの面はすべて、通常、金型の下でサポートされ、通常は2つの面が下のレベルでサポートされます。静圧とスキンの厚さに加えて、ロール間隔はストランドの表面温度と鋳鋼のグレードにも基づいています。

ストランドを封じ込めるだけでなく、ストランドを垂直面から水平面まで所定の円弧に沿って案内する一連のロールは、曲げ反力に耐えるのに十分な強度を備えている必要があります。曲げ中、中実鋼シェルの外半径は引張状態にあり、内半径は圧縮状態にあります。アークの半径と鋳造される特定の鋼種の強度の関数である結果として生じるひずみは、重要になる可能性があります。外径に過度のひずみがあると、鋼の破損や表面の亀裂が発生します。表面欠陥の発生を最小限に抑えると同時に、最小の有効円弧半径を維持するために、現在、三重点曲げが採用されています(3つの円弧、半径が徐々に小さくなっています)。

マルチロールストレートヘアアイロンは、通常、曲げが完了した後に取り付けられます。このストレートヘアアイロンは、キャストストランドをまっすぐにし、垂直面から水平面への移行を完了します。矯正中、ストランドは曲がっていないため、ストランドの水平面の張力と圧縮力が逆転します。

ストランドは、通常、垂直、湾曲、および水平のロールセクションに配置されているドライブロールによって、CCマシンのさまざまな部分を介して引き出されます。このマルチドライブロールシステムは、ストランドの表面に圧縮力を発生させて表面品質を向上させるように設計されています。目的は、表面の欠陥を引き起こす傾向のある関連する引張応力でストランドを引っ張るのではなく、CCマシンを通してストランドを押すことです。さらに、複数セットのドライブロールを使用すると、必要な牽引力がキャストストランドの長さに沿って分散され、その結果、引張力の悪影響が軽減されます。ドライブロールを適切に配置すると、オフセット圧縮力を加えることにより(一連の曲げロールの前にドライブロールを配置することにより)、不利な曲げおよび真っ直ぐなひずみを減らすこともできます。すべての場合において、ストランドをつかむためにドライブロールによって加えられる圧力は過度であってはなりません。過度の圧力は、鋳造されるセクションの形状を変形させる可能性があります。

矯正後、キャストストランドはローラーテーブル上でカットオフマシンに運ばれ、そこでセクションが希望の長さにカットされます。カットオフマシンには、(i)オキシ燃料トーチと(ii)機械式せん断機の2種類があります。オキシ燃料トーチは、一般的にスラブやブルームなどの大きなセクションに使用されます。ビレットなどの小さなセクションは、トーチまたは剪断機のいずれかによって切断されます。次に、鋳鋼製品はグループ化されるか、圧延機または主にウォーキングビームタイプの冷却床に直接輸送されて、鋳鋼の真直度が維持されます。

CCプロセスの概略図と金型領域の現象を図1に示します。

図1CCプロセスの概略図とモールド領域の現象

製造プロセス