炭素鋼の腐食

炭素鋼の腐食

ISO 8044:2010によると、腐食とは、金属とその環境との間の物理化学的相互作用であり、金属の特性に変化をもたらし、金属、環境、またはそれらは一部を形成します。腐食は、金属またはシステムの特性に変化があり、望ましくない結果につながる可能性がある場合に見られます。これは、視覚障害から技術システムの完全な障害にまで及ぶ可能性があり、大きな経済的損害を引き起こし、人々に危険をもたらすことさえあります。

腐食は、環境との直接的な化学的および電気化学的反応による金属の破壊または劣化として広く定義できます。最も簡単に言えば、金属腐食は電気めっきの逆です。腐食している金属が陽極を形成し、陰極が電気めっきされている金属です。多くの環境では、大部分の金属が本質的に安定しておらず、自然界に見られる金属鉱石がよく知られているいくつかのより安定した組み合わせに戻る傾向があるため、金属腐食が発生します

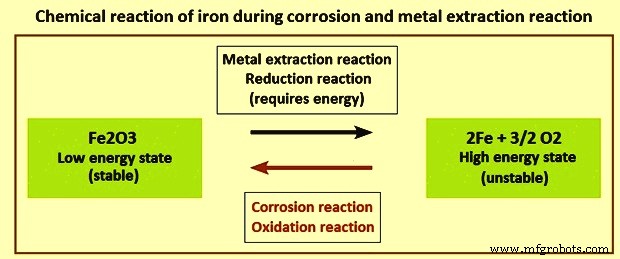

炭素鋼は最も広く使用されているエンジニアリング材料です。耐食性は比較的限られています。経済全体に対する炭素鋼の腐食のコストは非常に高いです。炭素鋼は、トン数と総コストの両方の点で、使用されている合金の最大の単一クラスを表すため、炭素鋼の腐食は非常に実用的に重要な問題です。炭素鋼では、典型的な腐食プロセスは、図1に示すように、熱力学的に有利な金属勝ち(抽出)プロセスの逆反応と見なすことができます。

図1腐食中の鉄の化学反応と金属抽出反応

炭素鋼(軟鋼を含む)は、その性質上、合金含有量が制限されており、通常、すべての添加物の合計で2重量%未満です。残念ながら、これらのレベルの添加は、一般に、一般的な腐食挙動に顕著な変化をもたらすことはありません。この声明の1つの考えられる例外は、耐候性鋼です。この場合、銅、クロム、ニッケル、および/またはリンを少量添加すると、特定の環境で腐食速度が大幅に低下します。炭素鋼に存在するさまざまな元素のレベルでは、元素は大気、中性水、または土壌の腐食速度に大きな影響を与えません。アシッドアタックの場合のみ、効果が見られました。この場合、リンと硫黄の存在は攻撃の速度を著しく増加させます。確かに、酸性システムでは、純粋な鉄は攻撃に対して最高の耐性を示すように見えます。

腐食反応は、化学反応に有利な条件が熱力学的に行われるときに発生します。これが発生すると、潜在的な他の要因が反応の速度(反応の速度論)を駆動します。腐食速度は、炭素鋼が使用される環境に大きく依存します。特定の腐食問題を解決する際に、腐食環境を変えることによって、攻撃率の劇的な変化を達成できることがよくあります。腐食はこのような多面的な現象であるため、大気腐食、水性腐食、土壌、コンクリート、ボイラーの腐食など、環境に基づいてさまざまなタイプを分類することを試みることは一般的に有用です。

腐食反応の種類

通常、金属と環境の間の相互作用を表す腐食の種類と、現象学的外観を表す腐食の形態には違いがあります。

化学反応 –これは高温で発生する典型的な化学腐食反応であり、金属が高温ガスと反応して酸化物層を形成します。

金属物理反応 –金属物理的反応の例は、水素によって引き起こされる脆化であり、水素が金属に拡散し、コンポーネントの故障につながる可能性があります。脆化は、不注意な製造プロセスの結果である可能性があります。また、腐食によって誘発される水素支援クラッキングなどの腐食プロセス(金属溶解)によっても開始される可能性があります。

電気化学反応 –これは最も一般的なタイプの腐食反応です。この反応は、金属中の電子と、表面の水膜などの導電性電解質中のイオンによる電気的交換を意味します。

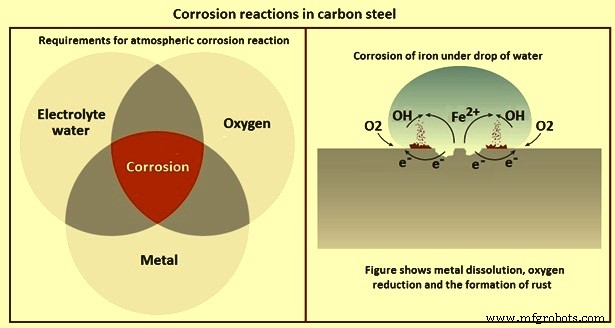

全体的な反応は、2つの部分反応、すなわち(i)酸化または陽極反応(Fe =Fe2 + + 2 e-)としても知られる金属溶解と(ii)還元または陰極反応(主に存在する酸素が関与する反応)に分けることができます。空気中の水(O2 + 2 H2O + 4 e- =4 OH)。これらの2つの部分的な反応は、金属表面でかなり均一な分布で発生し、均一な攻撃につながるか、局所的かつ個別に発生して、孔食などの局所的な形態の腐食につながる可能性があります。

腐食反応のメカニズムと電気化学的性質により、腐食が発生するために必要な要件が決まります(図2)。これらの要件は、(i)導電性金属、(ii)電解質(表面の薄い水分膜ですでに十分)、および(iii)陰極反応用の酸素です。

図2炭素鋼の腐食反応

図2は、水滴下での鉄の基本的な腐食メカニズムも示しています。鉄の溶解反応と酸素還元反応の両方が表面でわずかに分離して起こり、それらの生成物(FeイオンとOHイオン)が水滴中で反応して赤錆(腐食生成物)を形成します。図2の腐食反応の単純なモデルは、多くの形態の腐食を説明し、腐食を減らすための対策を差し引くこともできます。部分反応の1つを防止または減速することにより、全体的な腐食速度を下げることができます。

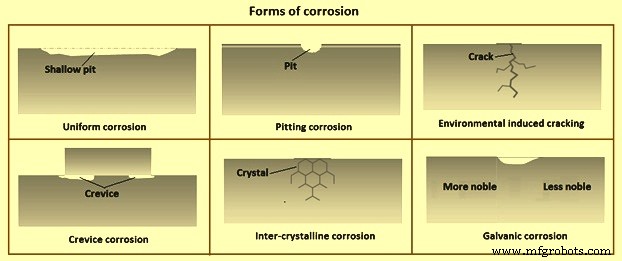

腐食の形態

腐食には主に6つの形態があります(図3)。これらは、(i)均一腐食/浅孔食、(ii)孔食、(iii)環境誘起亀裂、(iv)隙間腐食、(v)結晶間(粒界)腐食、および(vi)ガルバニック腐食です。 。

図3腐食の形態

均一腐食/浅い孔食 –均一腐食は、表面がほぼ均一に除去される腐食の一形態です。部分反応(金属の溶解と酸素の還元)は統計的に表面全体に分布し、金属のほぼ均一な溶解と腐食生成物の均一な形成(炭素鋼の赤錆など)につながります。この形態の腐食の程度は、通常、以前の経験に基づいて十分に見積もることができます。腐食速度は通常、1年あたりのマイクロメートル単位で示されます。これらの平均値を使用して、コンポーネントの平均余命を計算し、厚さを増やすことで平均寿命を延ばすことができます。

保護されていない炭素鋼と亜鉛被覆鋼では、大気条件下で均一な腐食が発生します。実際には、純粋に均質な腐食攻撃が発生する可能性はほとんどありません。特に複雑な鋼部品には、他の部品よりも腐食が速く、腐食生成物が不規則に覆われ、表面が多少粗くなる領域が常にあります。

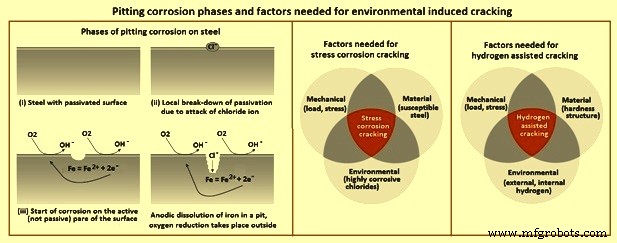

孔食 –孔食は局部的な腐食形態であり、鋼に小さな穴や穴ができます。この形態の腐食は、主に、わずか数ナノメートルの厚さの表面の薄い酸化物層に耐食性を負っている不動態金属に見られます。腐食開始プロセスは、不動態層の局所的な破壊から始まります。局所的な腐食性の攻撃は、たとえば塩化物イオンによって鋼に開始される可能性があります。孔食は非常に問題になる可能性があります。表面には均一な腐食がはっきりと見られますが、孔食は表面に小さなピンホールとしてしか現れないことがよくあります。ピンホールの下で除去される材料の量は、隠れた空洞が形成される可能性があり、孔食の検出と予測がより困難になるため、一般的には不明です。技術的には、孔食を制御する合理的な方法はありません。この形態の腐食は、設計上の考慮事項と適切な材料の使用を通じて、最初から排除する必要があります。

図4孔食の段階と環境に起因する亀裂に必要な要因

環境に起因する亀裂 –環境に起因する亀裂には2つのタイプがあります。これらは、(i)応力腐食割れ、および(ii)水素支援割れです(図4)。

応力腐食割れは、機械的腐食と電気化学的腐食を組み合わせたプロセスであり、特定の材料に亀裂が生じます。それは、降伏強度をはるかに下回る応力レベルにさらされた通常の延性のある金属の予期しない突然の脆性破壊につながる可能性があります。材料の内部応力は、応力腐食割れの攻撃を開始するのに十分な場合があります。

応力腐食割れは、単に腐食と機械的応力の重なりではなく、高い金属溶解速度(陽極反応)につながる自己触媒的で自己加速的なプロセスとして理解できます。最初に、小さなピットが形成され、材料に加えられた応力または残留応力のために亀裂に発展します。亀裂の形成により、新しいアクティブ(非パッシブ)金属表面が開き、これも非常に簡単に腐食します。これにより、亀裂がさらに伝播し、亀裂内の新しい高活性金属表面が露出します。亀裂への金属の溶解は、機械的な故障が発生するまで急速に進行します。

応力腐食割れは、次の3つの異なる要件が同時に満たされた場合にのみ発生する非常に特殊な形態の腐食です(図4)。つまり、(i)機械的(荷重、応力)、(ii)材料(鋼などの感受性合金)です。 )、および(iii)環境(腐食性が高く、塩化物)。特定のグレードの鋼は、屋内プールなどの過酷な環境で応力腐食割れを起こす可能性があることはよく知られています。これらのほとんどの場合、腐食は塩化物が不動態層を攻撃することによって開始されます。

水素支援割れは、水素原子が鋼に拡散することによって引き起こされます。格子内に水素が存在すると、金属の機械的完全性が弱まり、降伏強度を下回る応力レベルで亀裂が成長し、脆性破壊が発生します。応力腐食割れと同様に、検出可能な警告サインなしで鋼部品の突然の故障につながる可能性があります。一般的な用途では、水素による損傷は通常、引張強度が約1MPa以上の高張力鋼にのみ関係します。

応力腐食割れについては、3つの異なる条件(図4)が同時に存在する必要があります。これらは、(i)機械的(荷重、応力)、(ii)材料(硬度構造)、(iii)環境(外部水素、内部水素)です。

水素の供給源は、製鋼、酸洗い、電気亜鉛めっき(一次水素)などの製造プロセスです。二次源は、腐食プロセス中に形成される水素である可能性があります。腐食プロセス中に、水素が形成され、材料に拡散します。この水素摂取により、鋼の靭性または延性が低下します。

隙間腐食 –隙間腐食とは、2つの表面(同じ金属、異なる金属、または金属と非金属でできている)の間に形成された亀裂または隙間で発生する腐食を指します。このタイプの腐食は、隙間領域への拡散による空気からの酸素の制限された侵入によって開始され、一般的な電解質(いわゆるエアレーションセル)に溶存酸素の濃度が異なります。この場合も、2つの部分反応は表面の異なる部分で発生します。酸素の還元は、周囲の空気が容易にアクセスできる酸素濃度が高い外側の領域で発生しますが、陽極金属の溶解は隙間の領域で発生し、局所的な攻撃(例:孔食)を引き起こします。また、下の水の侵入が防止されていない場合、ワッシャーやガスケットの下でも発生する可能性があります。

腐食を誘発する可能性のある隙間のサイズには、下限と上限があります。隙間がきつすぎると、腐食用の電解液が導入されません。隙間が広すぎて酸素の流入を減らすことができない場合、曝気セルとその結果として異なる濃度の酸素が発生することはありません。ただし、臨界隙間幅は、関係する鋼の種類、腐食環境、ウェット/ドライサイクルなどのいくつかの要因によって異なります。

粒界(粒界)腐食 –結晶間腐食は、特殊な形態の局部腐食であり、腐食攻撃は、金属構造の粒界に沿って優先的に非常に狭い経路で発生します。この形態の腐食の最も一般的な影響は、材料の急速な機械的崩壊(延性の喪失)です。通常、適切な材料と製造プロセスを使用することで防止できます。

よく知られている例は、ステンレス鋼のいわゆる増感です。この材料の特定のグレードが500℃から800℃の範囲内の温度でかなりの時間維持される場合、例えば、溶接プロセス中に、クロムに富む炭化物が形成され、粒界でクロムが枯渇します。その結果、粒界は残留材料よりも耐食性が低く、局所的な腐食攻撃につながります。

ガルバニック(接触)腐食 –ガルバニック腐食とは、2つの異なる金属が導電性の接続を持ち、共通の腐食性電解質と接触している腐食損傷を指します。腐食の電気化学的モデルでは、2つの部分反応(陽極金属の溶解と陰極酸素還元)の1つが、ほぼ1つの金属でのみ発生します。通常、貴金属の溶解が少ない(陽極金属の溶解)のに対し、貴金属の多い部分は腐食の影響を受けません(酸素還元の陰極としてのみ機能します)。ガルバニック腐食が発生する場合、貴金属の腐食速度は、他の金属と接触しない自由腐食環境の場合よりも高くなります。

熱力学的データを使用し、一般的なアプリケーションで得られた一般的な経験を考慮に入れると、どの材料の組み合わせがガルバニック腐食の影響を受けるかを予測することができます。ガルバニック腐食現象の良い例は、亜鉛が炭素鋼と低合金鋼を保護する方法です。亜鉛は、それ自体が腐食することによって鋼を積極的に保護する低貴金属です。

炭素鋼の大気腐食

大気中および多くの水性環境における炭素鋼の腐食は、皮膜形成および破壊の観点から最もよく理解されます。酸素および/または水の存在下での鉄がその酸化物に関して熱力学的に不安定であることは避けられない事実です。したがって、問題は鋼が腐食するかどうかではなく、どの程度の速度で腐食するかということです。膜形成がなく、一定の環境では、酸化速度が一定であると予想されます。他方、形成される腐食生成物膜が鋼を腐食環境から隔離する場合、最初の膜形成期間の後にゼロ腐食速度が期待される。反応物の拡散移動のみを可能にする密着性の高いフィルムは、暴露時間の平方根とともに減少する腐食速度によって特徴付けられる。上記の理想化が炭素鋼の腐食で遭遇することはめったにないので、安定した皮膜形成を妨害する傾向がある他の要因が機能していることは明らかです。これらの要因は、風や雨による侵食などの外部要因である場合もあれば、金属と酸化物の比容積の違いによって引き起こされる応力など、フィルム自体の内部要因である場合もあります。

大気中の鉄の腐食は、水和酸化物の形成によって進行します。半電池反応は、式(i)1 / 2O2 + H2O + 2 e で表すことができます。 =2(OH)-(陰極)、および(ii)Fe =(Fe)2+ + 2 e (陽極)。次に、(i)(Fe)2+ + 2(OH)-=Fe(OH)2、および(ii)2Fe(OH)2 + H2O + 1 / 2O2 =2Fe(OH)3などのさらなる反応が発生する可能性があります。 。

水和した酸化物は、乾燥期間中に水分を失い、無水の酸化鉄および酸化鉄に戻る可能性があります。さらに、マグネタイト(Fe3O4)またはFeO・Fe2O3の層が酸化鉄(FeO)とヘマタイト(Fe2O3)の層の間に形成されることがよくあります。実際、鉄のさまざまな酸化物と水酸化物は、かなり複雑な化合物のシステムを形成します。化合物FeOOHは、3つの異なる結晶形とアモルファス形で存在することがわかっています。さまざまな種類の酸化物の発生は、銅とリンを含む耐候性鋼のように、pH、酸素の利用可能性、さまざまな大気汚染物質、および炭素鋼の組成に依存します。 FeOとFeOOHはFe3O4とFe2O3よりも付着性が高く、腐食攻撃を遅らせる可能性が高いため、腐食膜の実際の性質は重要ですが、酸化物とオキシ水酸化物が高いほど、破砕しやすくなります。

>さまざまな大気環境(地方、都市、工業、海洋など)での炭素鋼の腐食速度にはかなりのばらつきがあるため、これらの違いに寄与する要因を特定することは論理的です。腐食性の予測は不可能ですが、湿度、温度、および存在する塩化物、硫酸塩、およびおそらく他の大気汚染物質のレベルが、それぞれ炭素鋼の腐食速度に影響を与えるようです。

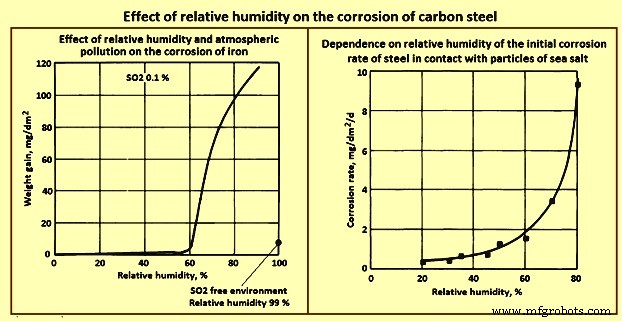

湿度と大気汚染物質の影響 –大気腐食は電解プロセスであるため、電解質の存在が必要です。これは、鋼の表面が水で洗い流されることを意味するものではありません。実際、必要なのは非常に薄い水の吸収膜だけです。実際の暴露中、鋼は雨や水しぶきのために時間の一部を水で洗い流し、時間の一部を薄い吸着水膜で覆います。薄い水膜で覆われるのに費やされる時間の部分は、露出場所で非常に強くまたは相対湿度に依存します。腐食速度を推定する際に重要な要素を単独で考慮することはできませんが、さまざまな研究で湿潤時間が示されています。この事実の例を図5に示します。この図では、0.01%の二酸化硫黄を含む雰囲気で55日間暴露した場合の、相対湿度の関数として鉄の重量増加がプロットされています。図5の右下隅には、相対湿度99%の二酸化硫黄を含まない環境で同時に暴露された鉄の腐食速度の測定値が示されています。

興味深いもう1つの特徴は、それ以下では腐食速度が小さい臨界湿度レベルが明らかに存在することです。二酸化硫黄を含む環境での臨界湿度は約60%です。この挙動は、図5に示すように、海塩の粒子と接触している鋼の挙動とは対照的です。図5では、腐食速度は湿度の増加とともに着実に増加しています。データは不足していますが、環境中の窒素酸化物も炭素鋼の腐食を促進する効果を示すことは合理的と思われます。確かに、強い電解活性が可能なガス状大気成分は、炭素鋼の腐食速度を増加させることができると疑われる。要するに、大気腐食に対する塩化物イオンの加速効果があることがわかります。

図5C鋼の腐食に対する相対湿度の影響

炭素鋼の防食

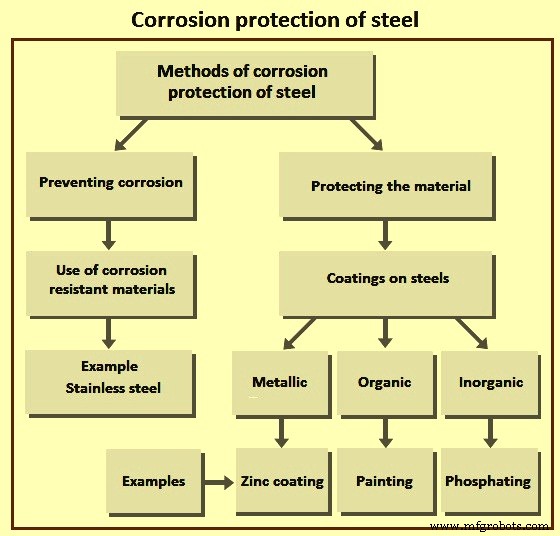

腐食防止(図6)は、特定の構造用途に炭素鋼を選択する際に必要な考慮事項であることがよくあります。腐食は、コンポーネントのサイズ(断面積)を一般的に小さくするか、ピッチングによってコンポーネントの耐荷力を低下させる可能性があります。これにより、ピット領域の有効断面積が減少するだけでなく、亀裂を引き起こす可能性のある応力集中が発生します。明らかに、腐食を低減または排除する手段は、コンポーネントの寿命を延ばし、その信頼性を高めます。経済性、環境条件、部品の予想寿命に必要な保護の程度、予期しないサービス障害の結果、および外観の重要性は、鋼部品を腐食から保護する必要があるかどうかだけでなく、最も重要な要素を決定する主な要因です。その保護を達成するための効果的かつ経済的な方法。

図6鋼の防食

鋼の腐食を最小限に抑えるには2つの方法があります。 1つは反応相を分離することであり、2つ目は反応相の反応性を低下させることです。反応相の分離は、金属、無機または有機コーティング、および皮膜形成阻害剤によって達成することができます。反応性は、合金化、陽極または陰極保護、および環境の化学的処理によって減らすことができます。保護の方法の中には、2つ以上の形式を組み合わせたものがあります。

ほとんどの環境では、炭素鋼の腐食速度は通常、地方の屋外大気では年間約20マイクロメートルであり、沿岸環境では年間100マイクロメートル以上に上昇します。通常、満足のいくアプリケーションには高すぎます。製品設計では、通常、ベース材料の損失は考慮されていません。したがって、炭素鋼には費用効果の高い腐食防止ソリューションが必要です。ただし、アルカリ性の環境では、鋼は通常安定したままです。これは、たとえば、炭素鋼で作られた鉄筋が、周囲のコンクリートのアルカリ性環境での腐食からすでに非常によく保護されている理由を説明しています。

炭素鋼のコーティング保護

炭素鋼の耐食性を高めるために、いくつかの種類のコーティングが施されています。コーティングの方法は、低コストで一時的な保護のための給油から、長期的な耐食性、耐熱性、耐摩耗性のための蒸着まで多岐にわたります。経済的な理由から、コーティングを選択する前に、必要な保護の程度を決定する必要があります。

輸送中または保管中の効果的な一時的保護は、炭素鋼を鉱油、抑制剤と組み合わせた溶剤、石油ベースのコーティングのエマルジョン、またはワックスでコーティングすることによって得ることができます。これらのタイプのコーティングは、酸洗い後またはコーティングシーケンスの間に適用されます。これらのコーティングは、長期的な腐食保護を提供することは期待されていません。

表面処理は、すべてのコーティングプロセスにとって重要です。鋼の表面の酸化物は、酸洗いまたはブラストによって除去する必要があります。脱脂は、酸化物を除去した後、または鋼に一時的なコーティングを施したときに必要であり、いくつかの方法で行うことができます。理想的には、コーティングプロセスの最初のステップは、洗浄後すぐに開始することです。

コーティングプロセス –これらは、亜鉛、アルミニウム、鉛、スズ、およびこれらの金属の一部の合金のコーティングを炭素鋼に塗布するために使用されます。溶融亜鉛めっきプロセスは、コーティング金属の溶融浴に鋼を浸漬することで構成されます。

亜鉛コーティングまたは亜鉛メッキは、炭素鋼の腐食防止に適しています。鋼に亜鉛コーティングを施すには、いくつかの適切なプロセスが利用できます。亜鉛の腐食速度は鋼の腐食速度の10分の1であり、地方/都市の大気では年間約0.5マイクロメートルであり、沿岸環境では年間約5マイクロメートルまで上昇します。低い腐食速度は、炭酸塩(空気中のCO2から)と塩化物(大気中に存在する場合)を含む腐食生成物の安定した層の形成の結果です。そのような不溶性腐食生成物の形成が不可能な条件は、はるかに高い腐食速度につながり、保護コーティングとしての亜鉛の適合性を制限します。これらには、恒久的に湿った状態や二酸化硫黄などの高濃度の産業汚染物質への暴露が含まれます。これらの環境では、可溶性腐食生成物が優先的に形成され、降雨によって洗い流される可能性があります。腐食速度の低下に加えて、亜鉛は下にある鋼に陰極防食または犠牲防食も提供します。亜鉛コーティングに引っかき傷、欠け、またはその他の損傷が鋼を露出させると、特殊な形態のガルバニック腐食が発生します。亜鉛は鋼よりも貴金属が少ないため、優先的に腐食するため、露出した鋼の表面を保護するのに役立ちます。

亜鉛コーティングは、大気腐食中に非常に均一に消費されます。したがって、所与の用途では、コーティングの厚さを2倍にすると、通常、亜鉛が消費されて鋼基板に赤錆が発生するまでの時間が2倍になる。亜鉛はアルカリ性環境では安定しておらず、pH値が10以上の溶液では容易に攻撃されます。

亜鉛コーティングの方法は、電気亜鉛めっき、溶融亜鉛めっき、およびシェラダイジングです。シェラダイジングは、熱拡散プロセスを利用した亜鉛コーティングの方法です。

アルミニウムのホットディップコーティング(アルミニウム化)は、炭素鋼に腐食と熱の両方に対する耐性を提供します。多くの環境では、アルミニウムは亜鉛とほぼ同じ方法で鋼を電気的に保護します。亜鉛-アルミニウムおよびアルミニウム-亜鉛合金は、溶融亜鉛めっきによって鋼にも適用されます。アルミメッキ鋼を加熱すると、約800℃までの温度で酸化に耐える鉄-アルミニウム金属間化合物が形成されます。アルミメッキ鋼は、自動車の排気システムなど、耐熱性が必要な場合によく使用されます。

ホットディップスズコーティングは、装飾的で毒性のないバリアコーティングを提供します。スズは鋼基板を電気的に保護しません。このため、スズコーティングの細孔を埋め、バリア保護を強化するために、ラッカーやその他の有機コーティングがよく使用されます。

ホットディップ鉛コーティングは、硫酸ガスやその他の攻撃的な化学環境にさらされる鋼に使用されることがあります。鉛-スズ合金コーティングであるテルンプレートは、純粋な鉛コーティングよりも保護が強化されており、はんだ付け可能です。

電気めっきコーティングは、耐食性、外観、はんだ付け性、またはその他の特別な要件のために鋼に適用されます。亜鉛、アルミニウム、クロム、銅、カドミウム、スズ、ニッケルなど、さまざまな材料が鋼に電気めっきされています。多層コーティングは、電気めっきによっても適用できます。例として、明るい自動車のトリムに使用される銅-ニッケル-クロムメッキシステムがあります。

クラッド金属 –炭素鋼は、コールドロールボンディング、ホットロールボンディング、ホットプレス、爆発ボンディング、および押し出しボンディングによって、銅やステンレス鋼などのより耐食性の高い材料にボンディングできます。得られたラメラ複合材料は、単一の材料では得られない特定の特性を備えています。

溶射コーティング –これらのコーティングは、広範囲の腐食環境で鋼に効果的な長期腐食保護を提供します。それらは、ワイヤー火炎溶射、粉末火炎溶射、および電気アーク溶射を含むいくつかのプロセスの1つによって適用されます。亜鉛、アルミニウム、および亜鉛-アルミニウム合金は、溶射技術によって適用される最も一般的なコーティング材料です。オーステナイト系ステンレス鋼、アルミニウム青銅、およびMCrAlY(M =Co、Ni、またはCo / Ni)コーティング材料も、特定の用途に使用されています。耐食性を最大にするために、溶射コーティングは有機トップコートで密封されています。溶射コーティングは、海洋用途の腐食防止によく使用されます。

蒸着コーティング –これらは炭素鋼の保護に使用されることがありますが、そのようなコーティングのコストは非常に高くなる可能性があります。蒸着では、物理蒸着であろうと化学蒸着であろうと、コーティング材料は個々の原子または分子の形で基板に輸送されます。蒸着により、幅広いコーティング材を塗布することができます。十分な厚さに塗布すると、コーティングは本質的に無孔で緻密になり、優れたバリア保護を提供します。鋼への蒸着コーティングのよく知られた用途は、鋼製航空機および航空宇宙部品へのイオン蒸気蒸着アルミニウムコーティングです。

リン酸塩またはクロメート化成皮膜 –これらは鋼の耐食性を高めるために使用されます。それら自体は、裸の鋼よりもわずかに優れた耐食性を提供します。多くの場合、それらは別のコーティングシステムと組み合わせて使用されます。化成皮膜は溶融亜鉛めっき後に塗布され、有機コーティングシステムで上塗りすると優れた腐食保護を提供します。

リン酸化では、鋼を金属(Zn、Fe)リン酸塩を含む酸性溶液に浸します。溶液は鋼の表面と反応して、表面にリン酸塩の微結晶層を形成します。これにより、表面が粗くなり、優れた保油性が得られます。

有機コーティング –これらのコーティングは塗料で構成されており、他のどのタイプのコーティングよりも鋼の腐食防止によく使用されます。適切に塗布すると、塗料は比較的低コストで優れた保護を提供します。塗料の塗布には、さまざまなコーティング材料と塗布方法が利用できます。

セラミックコーティング –鋼を保護するために使用されるセラミックコーティングには、ケイ酸塩セメントと磁器エナメルが含まれます。モノリシックセメントライニングは、化学薬品や断熱材に対する優れた耐性を提供します。それらは鋳造または噴霧によって適用することができます。磁器エナメルは、425℃以上で鋼の表面に溶着するガラスコーティングであり、優れた耐食性と高硬度を備えたガラスコーティングを提供します。 The composition of the enamel can be varied to provide desired properties, such as improved resistance to alkalis.

Other nonmetallic materials coatings – These coatings are sometimes used as coatings or linings for steel in corrosion applications. These include rubbers (both natural and synthetic) and other elastomers and such plastic materials as epoxies, phenolics, and vinyls. A wide variety of properties and resistances to specific environments are available. Rubber linings have been used for many years in steel storage tanks for hydrochloric acid and sulphuric acid. Plastic linings are employed for plating tanks and similar applications.

Multi-layer coatings – When the corrosion protection provided by the metallic coating is not sufficient, then the steel can be further protected by additional coatings, mainly organic paint with or without metallic flakes. An example of this is the multi-layer coating on fasteners consisting of an electro-plated Zn alloy coating with an additional organic top coat.

製造プロセス