CNC 加工でびびりと振動を減らす方法

びびりは、すべての CNC マシン オペレータが時々対処しなければならない問題です。加工振動は、CNC 製造における一般的な問題です。フライス加工、旋削加工、または穴あけ加工はすべて、部品がこの拷問を受ける原因となります。加工の品質や能率に影響を与え、部品の仕上がりを低下させたり、エンドミルの損傷や寿命を著しく縮めたりします。 CNC 加工におけるびびりをどのように低減するかが、次に説明する主な内容です。

加工びびりとは?

加工びびりとは?

びびりとも呼ばれる加工振動とは、CNC フライス加工、旋削加工、穴あけ加工などの機械加工工程で、切削加工中に発生する不要な振動が加工部品の表面に変動をもたらす現象のことです。これは、工作物と切削工具が異なる周波数で振動する場合に発生し、工具ホルダー、切削工具、部品固定具、機械条件など、多くのプロセス条件によって引き起こされる可能性があります。

これらの振動は、たとえば不均一に摩耗したツールを使用する場合など、共振しない場合があります。通常、非共振振動は加工サイクル全体で一定であり、通常は診断が容易な機械的原因があります。

工具、ワークピースのクランプ、加工方法、および機械設定を適切に組み合わせて、機械の固有振動数と等しいかそれに近い振動を生成すると、共振によって引き起こされる振動が見つかります。このタイプのびびりは、凹んだコーナーなど、ツール パスの特定のポイントでのみ発生する可能性があります。

工作機械のびびりとワークのびびりにおけるびびりの種類

注意すべきびびりには、工具のびびりとワークのびびりの 2 種類があります。 Tool Chatter を使用すると、マシンとツールが振動し始め、それがワークピースに伝わります。

ワークのびびりにより、ワーク壁面が振動します。後者は通常、薄い壁を処理する場合にのみ発生しますが、工具のびびりよりも多くの問題を引き起こす可能性があります。この記事では、「工具のびびり」に焦点を当てますが、これらと同じ手法を使用して「ワークピースのびびり」を減らすことができます。

おしゃべりを減らす必要がある理由

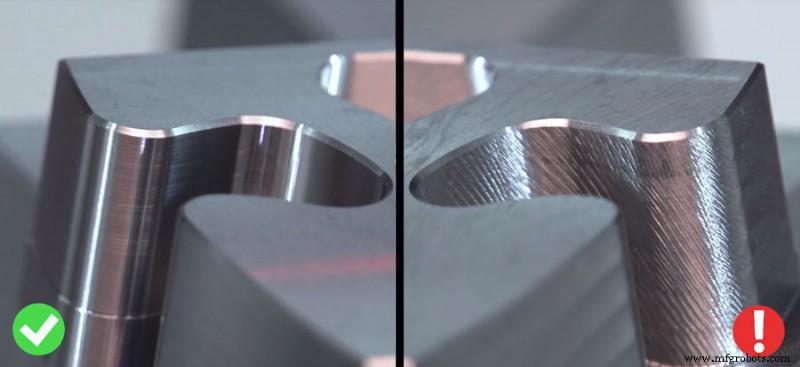

加工中のびびりは、標準以下の表面仕上げを引き起こし、工具寿命を縮める可能性があります。振動痕は加工面に見られ、通常は波状のパターンまたは規則的な痕跡を示します。絶え間ない揺れは、ツールの不均一な摩耗や損傷を引き起こす可能性があります.

通常、CNC 工作機械の振動は聞こえます。経験豊富な整備士は、独特の声でチャタリングが発生したことを認識できます。

通常、振戦が適切かどうかの判断基準として100μmが用いられます。切削の振動振幅が100μmを超えると、工具やワークが緩み、加工を継続できなくなる場合があります。振動が100μm未満の場合、機械加工は可能ですが、部品の表面に明らかな振動傷があり、完成品の表面には許可されません。したがって、加工振動は妥当な範囲内に制限する必要があります。

CNC 加工でびびりを減らす方法

1.正しいツール パスを決定する

これはカットにおいて非常に重要なステップです。説明書によると、ミリングは下向きミリングと上向きミリングに分けられます。ミーリング力の方向がワークのクランプ方向と一致していれば、曲げ部分の振動を除去できます。ボールまたはボールねじを搭載した CNC フライス盤と立型マシニング センターは、CNC フライス加工時のびびり振動を除去するのに非常に役立ちます。

CNC フライス盤で従来のツール パスを使用する場合、ツールのエンゲージメントの程度は異なります。これにより、ツール パスの特定のポイントでカッターに過剰な力がかかり、ビビリが発生する可能性があります。一定メッシュ ツール パスを使用するか、切削深さを減らすと、この状況を緩和するのに役立ちます。

2.適切にカット

CNCフライス盤が細長いエンドミルを使用して深いキャビティを加工する場合、通常、フライスカッターがドリルのように軸方向に移動するプランジミリングが使用されます。深いキャビティをフライス加工する場合、長いロッドの突出し量は通常、工具ロッドの直径の 3 倍以上になります。切削振動が大きくない場合のみ、切削パラメータの調整が有効な場合があります。従来の調整方法:工具またはワークピースの速度を下げ、切削深さを減らし、1 回転あたりの切削量を増やします。また、軽チップブレーカには前後角度の大きなブレードを採用。インサートのくさび角度はフライス加工で最小です。

3.正しい選択 カッター ツール している

カッターツーリングはびびりに大きく影響します。考慮事項には、正しい基板、形状、コーティング、およびアスペクト比が含まれます。プログラマーは通常、収容できる最大のツールを使用する傾向がありますが、これは理想的なツール サイズではない場合があります。長くて薄い工具は、短くて太い工具よりも振動 (およびたわみ) が発生しやすくなります。したがって、最大の直径を持つツールを選択してください。ツールホルダからのツールの突出量を最小限に抑え、確実な振れ精度で確実に固定します。さまざまな溝形状を持つ複数のツールを組み合わせることは、びびりを低減する効果的な方法です。

さらに、鋭い刃を使用するとCNCフライス盤の切削力が低下し、ツールの安定性と加工環境のタイムリーなメンテナンスは無視できない加工条件です.

また、適切な工具圧力または切りくず負荷を継続的に適用することも重要です。 CNC フライス盤では、過剰な切りくずフルートがびびりの原因になることがあります。切りくずフルートと可変ピッチ エンドミルの数を減らすことで、切りくず負荷による共振振動を低減できます。

4.正しいツール ホルダー:

通常のツール ホルダー (サイド ロック、ダブル アングル チャック、標準の ER チャック) では、高性能加工に必要な精度や剛性を提供できません。より良い選択は、端面とテーパー接触を組み合わせて高精度と高剛性を提供するツールホルダーです。このタイプのリテーナは、テーパーと接触しながらスピンドルの精密研削面と噛み合い、必要な追加の剛性を提供し、ダンピングにも貢献します。すべてのツールのバランスを評価する必要があり、低い RPM でも表面品質を改善できます。

5.正しい仕事 保持 :

固定が不十分な場合、部品自体が振動し、揺れの原因となる場合があります。チャック、バイス、バキュームテーブル、またはその他のワークピース保持装置がワークピースに十分な圧力を加えているかどうかを確認してください。適切なサイズの作業治具を使用して、部品にできるだけ均等にクランプ圧力を加えるようにしてください。

細長い素材の片端だけをクランプすることは避けてください。これが問題になる可能性がある場合は、より大きなワークピース固定具またはミルの他の固定具の使用を検討してください。旋盤で心押し台または安定したレスト フレームを使用することを検討してください。

薄肉部品を使用する場合、衝撃吸収部品の振動が特に問題になる可能性があります。このタイプのびびり問題を解決する 1 つの方法は、フィラー材料を使用してパーツの剛性を高めることです。

6.マシンの設定とメンテナンス:

CNC マシンは、継ぎ目、亀裂、またはその他の不連続性のない固いコンクリートの床に配置する必要があります。ゆるい、柔らかい、伸縮性のある、または損傷した床は、CNC マシンの振動を悪化させます。適切に設置されたアンカーまたは適切に調整された足も、振動を減らすための基本的な要件です。

メンテナンスの行き届いていないマシンで良好な表面品質と厳しい公差を維持したい場合は、ここに挙げたもの以外の機械的な問題を克服する必要があります。最適なパフォーマンスを確保するために、機器を定期的にメンテナンスしてください。

製造プロセス