異なる金属材料を切断する際の違いは何ですか?

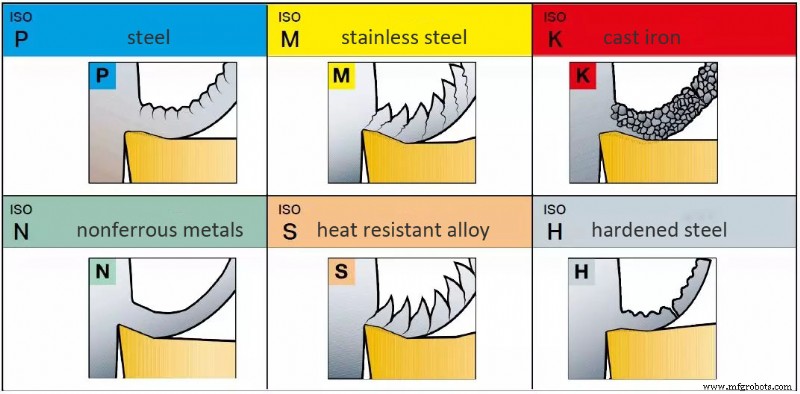

金属切削では、さまざまな被削材があり、さまざまな材料がさまざまな切断形成と除去特性を持っています。異素材の特徴をどう捉えるか? ISO規格の金属材料は6種類のグループに分けられ、それぞれに加工性の点で特徴があります。この記事では、それらを個別に要約します。

金属材料は、次の 6 つの主要なカテゴリに分類されます。

- P-鋼

- M- ステンレス鋼

- K- 鋳鉄

- N- 非鉄金属

- S- 耐熱合金

- H 硬化鋼

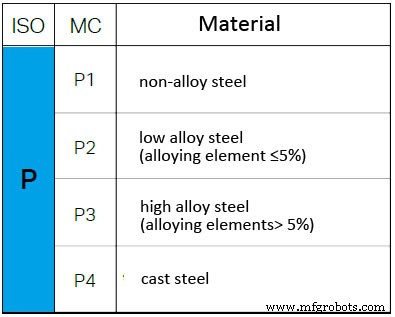

1-P スチール

鋼とは?

-鋼は、金属切削の分野で最大の材料グループです。

-鋼は、非硬化鋼または焼入れ焼戻し鋼 (硬度 400HB まで) にすることができます。

●鋼は鉄(Fe)を主成分とする合金です。製錬プロセスを経て製造されます。

- 非合金鋼の炭素含有量は 0.8% 未満で、Fe のみで他の合金元素は含まれていません。

-合金鋼の炭素含有量は 1.7% 未満であり、Ni、Cr、Mo、V、W などの合金元素が追加されています。

応用分野:

金属切削の範囲では、グループ P は複数の異なる産業分野をカバーするため、最大の材料グループです。

材料は通常、連続した比較的均一な切りくずを形成できる長い切りくず材料です。特定のチップ形状は、通常、炭素含有量に依存します。

– 低炭素含有量 =丈夫で粘着性のある素材。

– 高炭素含有量 =もろい材料。

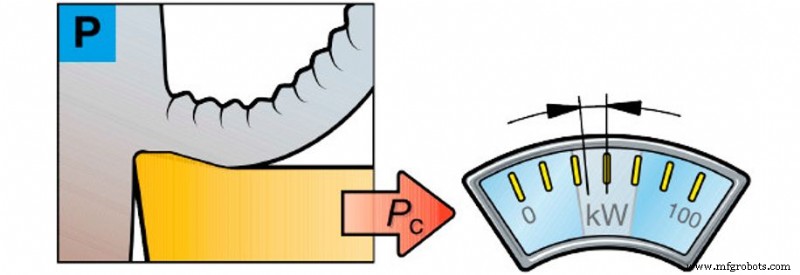

処理の特徴:

-ロングチップ素材。

・切りくず処理が比較的楽で安定。

-軟鋼は粘着性があり、鋭い刃先が必要です。

-単位切削力 kc:1500–3100 N/mm²

-ISO P 材料の加工に必要な切削力とパワーは、限られた範囲内です。

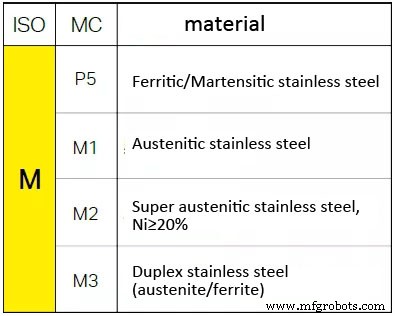

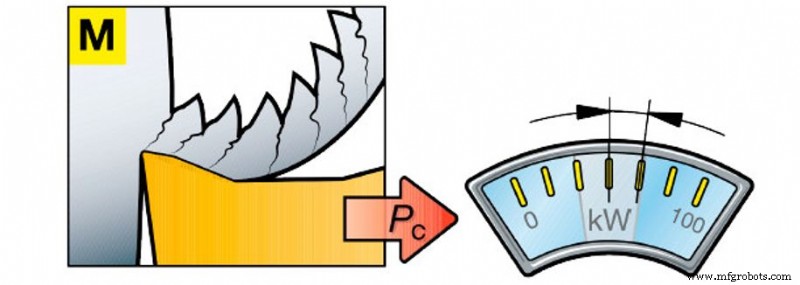

2-M ステンレス鋼

ステンレス鋼とは?

-ステンレス鋼は、最低 11 ~ 12% のクロムを含む合金材料です。

-通常、炭素含有量は非常に低いです (最大 0.01% まで)。

-合金は主にNi(ニッケル)、Mo(モリブデン)、Ti(チタン)です。

-Cr2O3 の緻密な層が鋼の表面に形成され、耐食性が向上します。

応用分野:

M グループでは、用途のほとんどが石油およびガス、パイプ継手、フランジ、加工産業、製薬産業に属します。

切りくず形状:素材は不規則な薄片状の切りくずを形成し、普通鋼に比べて切削抵抗が高くなります。ステンレス鋼にはさまざまな種類があります。切りくず処理性能 (簡単なものからほとんど壊れないものまで) は、合金の特性と熱処理によって異なります。

処理の特徴:

-ロングチップ素材。

-切りくず処理は、フェライトでは比較的滑らかですが、オーステナイトと二相では困難です。

-単位切削力:1800-2850 N/mm²

-高い切削抵抗、構成刃先、加工中の熱および加工硬化。

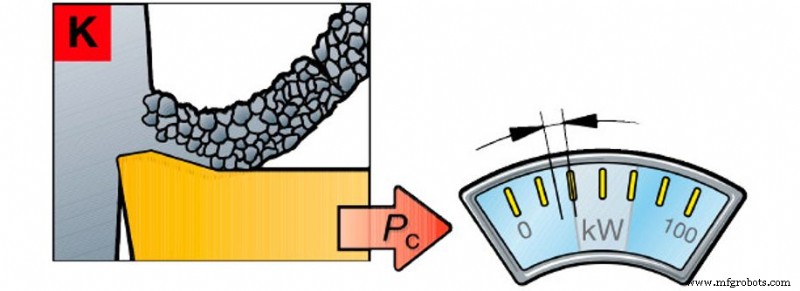

3-K 鋳鉄

鋳鉄とは?

-鋳鉄には主にねずみ鋳鉄 (GCI)、ノジュラー鋳鉄 (NCI)、圧縮黒鉛鋳鉄 (CGI) の 3 種類があります。

-鋳鉄は主に Fe-C で構成され、シリコン含有量が比較的高い (1~3%)。

-炭素含有量は、オーステナイト相への C の最大固溶度である 2% を超えています。

-Cr (クロム)、Mo (モリブデン)、V (バナジウム) を添加して炭化物を形成し、強度と硬度を高めますが、機械加工性を低下させます。

応用分野:

グループ K は、主に自動車部品、機械製造、製鉄で使用されます。

チップ形状:

材料のチップ形状は、粉末状のチップから長いチップまでさまざまです。通常、この素材グループを処理するのに必要な電力はわずかです。

※注:ねずみ鋳鉄(通常、切りくずはほぼ粉状)とダクタイル鋳鉄には大きな違いがあります。後者の切りくず処理は、多くの場合鋼に似ています。

処理の特徴:

-ショートチップ素材。

-あらゆる作業条件下で優れた切りくず処理。

-単位切断力:790-1350 N/mm²

-高速で加工するとアブレッシブ摩耗が発生します。

-中程度の切削力。

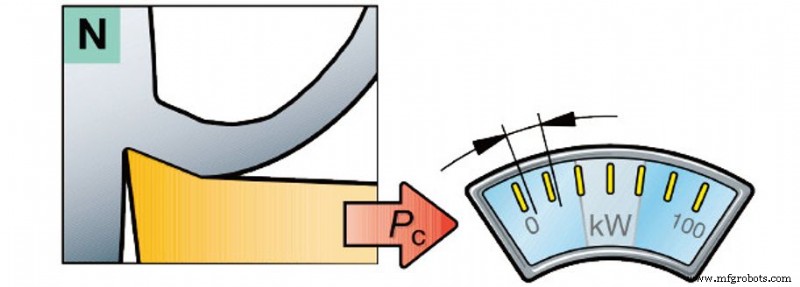

4-N 非鉄金属

非鉄金属材料とは?

-このカテゴリには、硬度が 130 HB 未満の非鉄金属および軟質金属が含まれます。

-シリコン (Si) を 22% 近く含む非鉄金属 (Al) 合金が大部分を占めています。

-銅、青銅、真鍮

適用分野:

グループ N では、航空機製造とアルミ合金製自動車ホイール メーカーが圧倒的な地位を占めています。

立方インチあたりに必要な電力は低いですが、高い金属除去率を得るには、必要な最大電力を計算する必要があります。

処理の特徴:

-ロングチップ素材。

・合金であれば切りくず処理が比較的容易。

- 非鉄金属 (Al) は粘着性があり、鋭い刃先が必要です。

-単位切削力:350-700 N/mm²

-ISO N 材料の加工に必要な切削力とパワーは、限られた範囲内です。

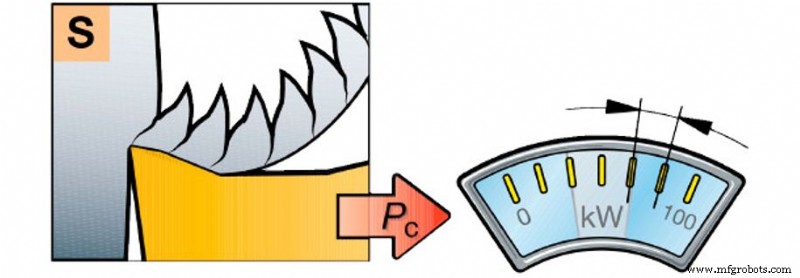

5-S 耐熱合金

耐熱合金とは?

-耐熱合金 (HRSA) には、多くの高合金鉄、ニッケル、コバルト、またはチタン ベースの材料が含まれます。

-グループ:鉄系、ニッケル系、コバルト系

-作業条件:焼なまし、溶体化熱処理、時効処理、圧延、鍛造、鋳造。

-特徴:より高い合金含有量 (コバルトはニッケルよりも高い) により、より優れた耐熱性、より高い引張強度、およびより高い耐食性を確保できます。

応用分野:

加工が難しい S グループの材料は、主に航空宇宙、ガスタービン、発電機産業で使用されます。

範囲は広いですが、通常は高い切削抵抗が存在します。

処理の特徴:

-ロングチップ素材。

・切りくず処理が難しい(鋸歯状の切りくず)

-セラミックスの場合は負のすくい角が必要であり、超硬合金の場合は正のすくい角が必要です。

-単位切断力:

耐熱合金の場合:2400–3100 N/mm²

チタン合金の場合:1300-1400 N/mm²

・必要な切削力とパワーが高い。

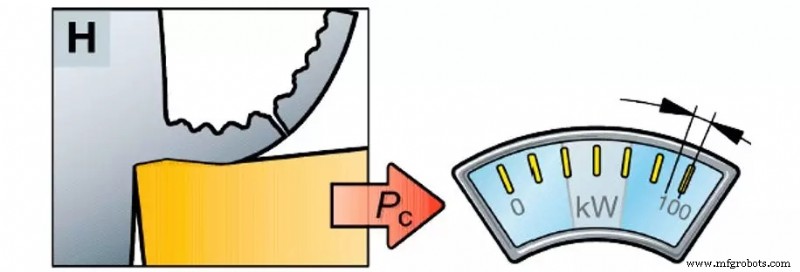

6-H 硬化鋼

硬化鋼とは?

-加工の観点から、焼入れ鋼は最小のグループです。

-このグループには、硬度>45–65 HRC の焼き入れおよび焼き戻し鋼が含まれます。

-一般的に、旋削される硬質部品の硬度は、一般に 55 ~ 68 HRC です。

適用分野:

グループ H の硬化鋼は、自動車産業とその下請業者、機械製造および金型ビジネスなど、さまざまな産業で使用されています。

チップ形状:

通常、継続的な真っ赤なチップ。この高温は kc1 値を下げるのに役立ち、アプリケーションの問題を解決するのに役立ちます。

処理の特徴:

-ロングチップ素材。

-切りくず処理が比較的良好。

-負のすくい角が必要です。

-単位切断力:2550-4870 N/mm²

・必要な切削力とパワーが高い。

製造プロセス