複雑な加工図面を理解する 5 つの方法

1. 共通構造の寸法記入方法

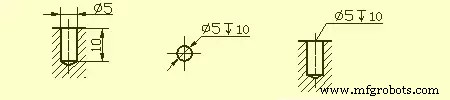

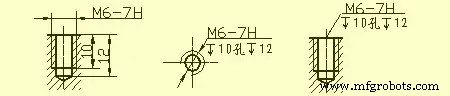

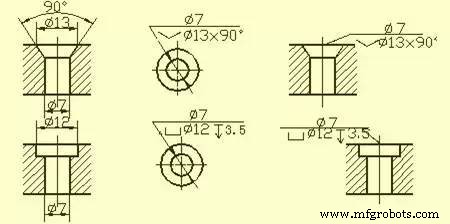

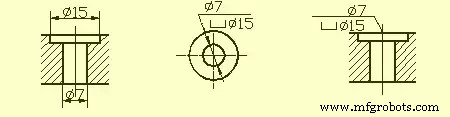

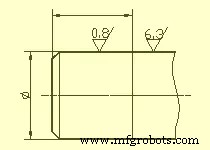

一般的な穴の寸法方法:

ブラインドホール

ねじ穴

カウンターボア

皿穴

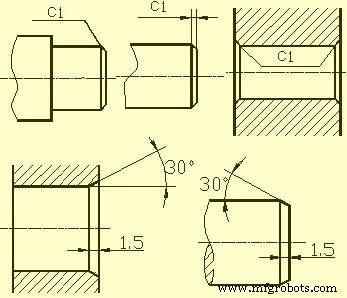

面取りの寸法記入方法

2.部品の機械加工構造

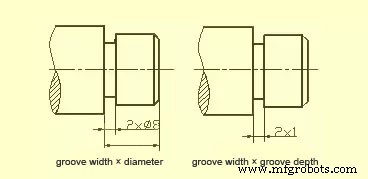

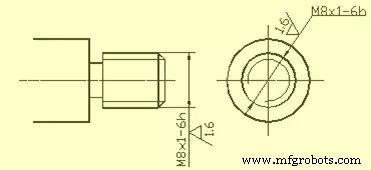

アンダーカットと砥石オーバートラベル溝

部品を切断する場合、工具の引き抜きを容易にし、組み立て中に関連する部品の接触面が確実に接近するようにするために、加工面の段差でアンダーカット溝または砥石オーバートラベル溝を事前に加工する必要があります。 .

外円を回したときのアンダーカットの大きさは、一般的に「溝幅×直径」または「溝幅×溝深さ」で表記できます。外円研削時、または外円と端面研削時の砥石オーバートラベル溝。

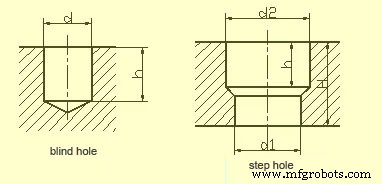

掘削構造

掘削構造

ドリルビットで開けられた止り穴の底部の円錐角は 120° です。穴あけ深さとは、コーンピットを除いた円筒部の深さを指します。段付き穴あけの移行部には円錐角120°の丸テーブルもあり、その図面とサイズ表記。

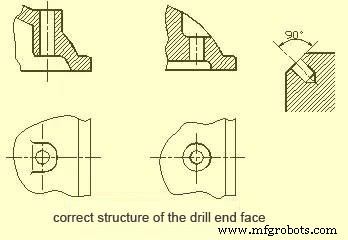

ドリルで穴あけする場合、ドリルの軸がドリル穴の端面に対してできるだけ垂直になるようにして、穴あけの精度を確保し、ドリルが破損しないようにする必要があります。 3 つのドリル端面の正しい構造。

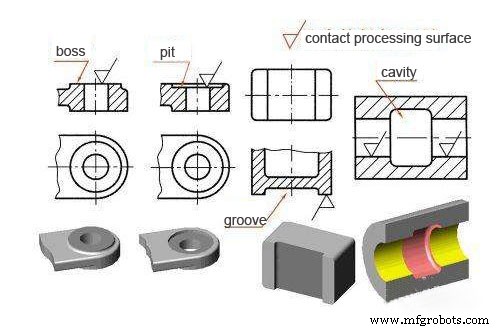

ボスとピット

部品の他の部品との接触面は、一般的に処理されます。加工領域を減らし、部品の表面間の良好な接触を確保するために、鋳物にボスとピットが設計されることがよくあります。ボルト締めされた支持面のボスまたは支持面の凹型。加工面積を小さくするために、溝構造を施しています。

3 共通パーツ構造

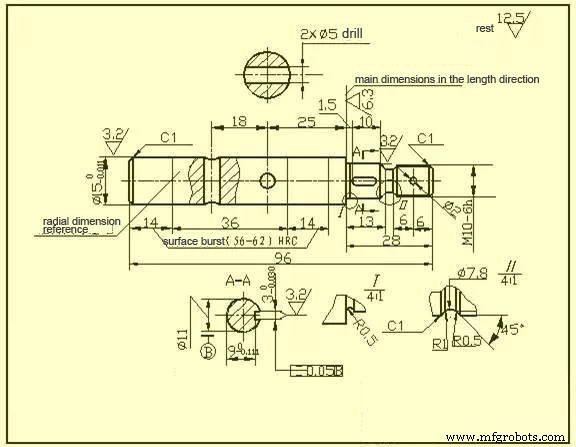

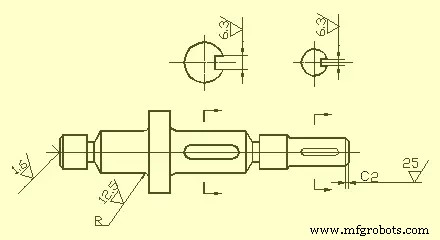

シャフト パーツ

このような部品には、一般に、シャフト、ブッシング、およびその他の部品が含まれます。ビューを表現するときは、基本的なビューを作成し、適切な断面図と寸法を追加すれば、その主な形状の特徴と局所的な構造を表現できます。処理中の画像の表示を容易にするために、軸は通常、投影のために水平に配置され、軸が横の垂直線になる位置を選択するのが最善です.

ブッシング部品のサイズをマークするとき、その軸は多くの場合、ラジアル サイズの基準として使用されます。このことから、図に示したФ14、Ф11(A-A節参照)などに注目。このように、設計要件と加工時のプロセス基準(シャフト部品を旋盤で加工する場合、シャフトの中心穴は両端のシンブルで保持されます)が統一されます。長さ方向データムは、多くの場合、重要な端面、接触面 (ショルダー)、または機械加工面を選択します。

図のように表面粗さ Ra6.3 の右ショルダーを長さ方向の主要寸法基準として選択し、13、28、1.5、26.5 などの寸法を入力します。

次に、シャフトの右端を長さ方向の補助ベースとして、シャフトの全長 96 をマークします。

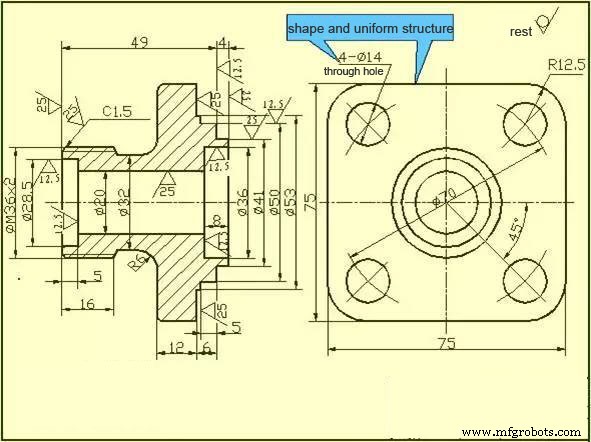

ディスク カバー パーツ

この種の部品の基本的な形状は、一般的にエンド キャップ、バルブ キャップ、ギア、およびその他の部品を含むフラット ディスクです。それらの主な構造は基本的に回転体であり、通常はさまざまな形状のフランジと均一に分布した円形の穴があります。そして、リブやその他の局所構造。ビューを選択するときは、通常、対称面または回転軸の断面図を正面図として選択し、形状を表現するために適切な他のビュー (左図、右図、または上図など) を追加する必要があります。部品の均一な構造。図に示すように、左図を追加して、角が丸く、4 つの貫通穴が均等に配置された正方形のフランジを表現します。

ディスク カバー パーツのサイズをマークする場合、通常、シャフト穴を通る軸が半径方向の寸法基準として選択され、長さ方向の主な寸法基準が重要な端面であることがよくあります。

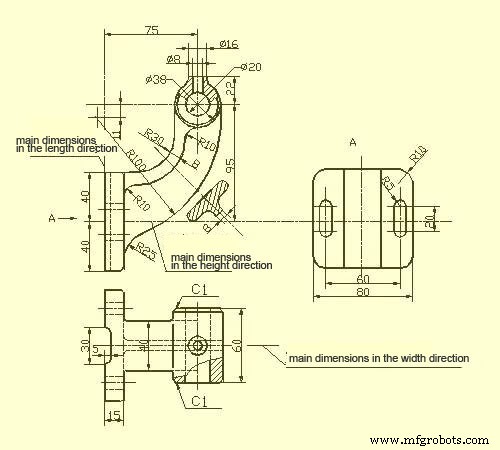

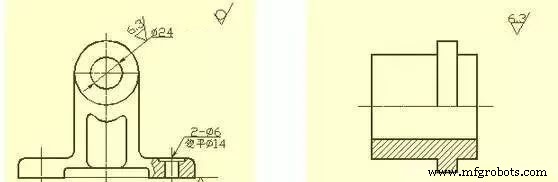

フォーク フレーム パーツ

このような部品には、一般に、フォーク、コネクティングロッド、ベアリング、およびその他の部品が含まれます。処理位置が可変であるため、メイン ビューを選択する際の主な考慮事項は、作業位置と形状の特性です。他のビューの選択には、2 つ以上の基本ビューが必要になることが多く、部品の局所構造を表現するために適切な局所ビュー、断面図などを使用する必要があります。フットレストのパーツ図は洗練されたクリアな仕上がり。ベアリングとリブの幅を表現するのに、右図は必要ありません。 T 字型リブの場合は、断面の方が適切です。

フォークブラケット部品の寸法をマークする場合、通常、部品の取り付けベース面または対称面が寸法基準として選択されます。採寸方法は図を参照してください。

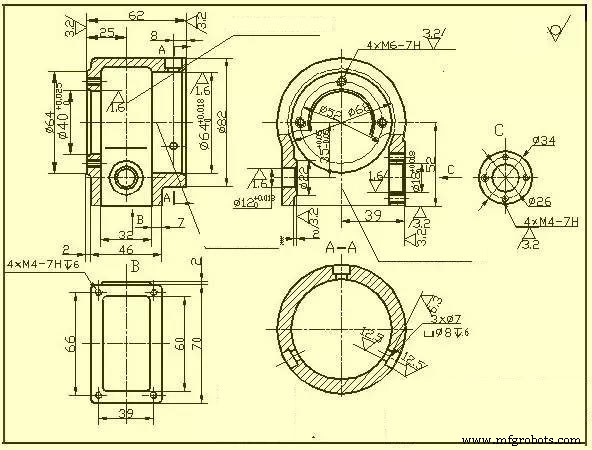

ボックスパーツ

一般的に言えば、このタイプの部品の形状と構造は、前の 3 つのタイプの部品よりも複雑であり、加工位置がより変化します。このような部品には、一般に、バルブ本体、ポンプ本体、減速機ボックス、およびその他の部品が含まれます。メインビューを選択するときは、主に作業位置と形状の特性が考慮されます。他の図を選択する場合は、実際の状況に応じて適切な断面図、断面図、部分図、斜視図を採用して、部品の内部構造と外部構造を明確に表現する必要があります。

寸法に関しては、通常、ボックスのいくつかの主要構造の軸、重要な設置面、接触面(または処理面)、および対称面(幅、長さ)が寸法基準として選択されます。切断が必要な箱の部品については、処理と検査を容易にするために、可能な限り寸法をマークする必要があります。

4 表面粗さ

部品の表面にある小さな間隔の山と谷の微細な幾何学的特性は、表面粗さと呼ばれます。これは主に、ツールによってパーツの表面に残されたツール マークと、切削中の表面金属の塑性変形によるものです。

部品の表面粗さは、部品の表面品質を評価する技術指標でもあります。部品の嵌合性、加工精度、耐摩耗性、耐食性、気密性、外観に影響を与えます。

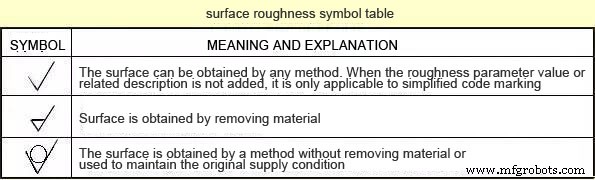

表面粗さのコード、記号、マーク

GB/T 131-1993 は、表面粗さコードとその表記法を規定しています。部品の表面粗さを示す図面上の記号を下の表に示します。

部品表面粗さの主な評価パラメータ

1) 等高線の算術平均偏差 (Ra)

サンプリング長内での、等高線オフセットの絶対値の算術平均。

2) 最大プロファイル高さ (Rz)

サンプリング長さ内の等高線ピークの上部ラインと等高線ピークの下部ラインの間の距離。

注:Ra パラメータを使用する場合は、このパラメータを使用することをお勧めします。

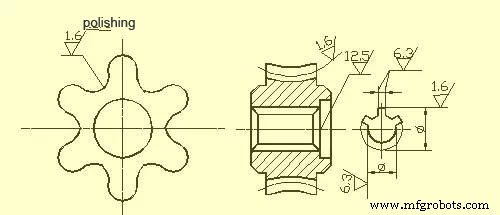

図面上の表面粗さ記号の表示方法

1) 表面粗さコード (記号) は、通常、目に見える等高線、境界線、またはそれらの延長上に記載する必要があり、記号の先端は材料の外側から表面を指している必要があります。

2) 表面粗さコードの数字と記号の方向は、必要に応じてマークする必要があります。

同じ図面上で、各サーフェスは通常、コード (記号) で 1 回だけマークされ、関連する寸法線のできるだけ近くにマークされます。スペースが狭い場合やラベルを貼るのが不便な場合は、ラベルにつながる可能性があります。部品のすべての表面に同じ表面粗さの要件がある場合、図面の右上隅に均一にマークすることができます。ほとんどの部品が同じ表面粗さの要件を持っている場合は、最も使用されるコード (記号) を使用できます。同時に図面の右上隅に注意し、「残り」という言葉を追加します。表面粗さの統一記号(記号)と説明文の高さは、図面記号の高さの1.4倍とする。

部品の連続面の表面粗さコード(記号)番号、繰り返される要素(穴、歯、溝など)の面、および細い実線で結ばれた不連続面は一度だけ記載されます。 /P>

同じ表面に異なる表面粗さの要件がある場合は、細い実線を使用して分割線を引き、対応する表面粗さのコードとサイズに注意してください。

歯車、ねじ等の作用面に歯(歯)形状が描かれていない場合の表面粗さ記号(記号)の表記方法を図に示します。

中心穴の作業面、キー溝の作業面、面取りの表面粗さコード、および丸みを帯びた角を簡略化してマークできます。

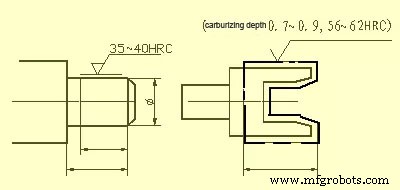

部品を部分的に熱処理または部分的にメッキ (コーティング) する必要がある場合は、太い点線を使用して範囲を描き、対応する寸法をマークする必要があります。要件は、表面粗さ記号の長辺の横線にも記入できます。

5 つの標準公差と基本偏差

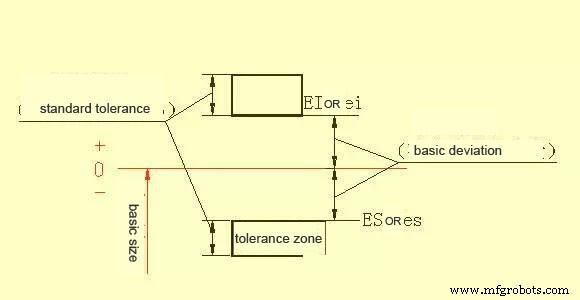

生産を容易にし、部品の互換性を実現し、さまざまな使用要件を満たすために、国家規格「限界と適合」は、公差域が標準公差と基本偏差の 2 つの要素で構成されることを規定しています。標準公差は公差域のサイズを決定し、基本偏差は公差域の位置を決定します。

1) 標準公差 (IT)

標準公差の値は、基本サイズと公差等級によって決まります。公差レベルは、サイズの精度を判断するための目印です。標準公差は、IT01、IT0、IT1、…、IT18 の 20 レベルに分けられます。そのサイズの精度は、IT01 から IT18 まで低下します。標準公差の特定の値は、関連する規格に記載されています。

基本偏差とは、標準限界と適合におけるゼロライン位置に対する公差ゾーンの上限または下限の偏差を指し、一般にゼロラインに近い偏差を指します。公差域がゼロ線より上にある場合、基本偏差は下限偏差です。それ以外の場合は上限偏差です。全部で 28 の基本偏差があり、コードはラテン文字で表され、大文字は穴、小文字は軸です。

基本偏差と標準公差は、寸法公差の定義により以下の計算式となります。

ES=EI+IT または EI=ES-IT

製造プロセス