CNC機械加工構造の製造可能性、部品の精度、および技術的要件の分析

CNC 機械加工部品の製造可能性分析には、主に 3 つの部分が含まれます。製品の部品図面分析、構造製造可能性分析、部品精度と技術要件分析です。

(1) パート D ローイング あ 分析

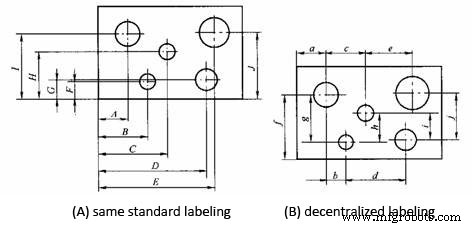

①部品図の寸法記入方法は、CNC加工の特性に合わせてください。図 (A) に示すように、CNC 機械加工部品図面の寸法は、同じ参照でマークするか、座標サイズを直接指定する必要があります。このマーキング方法は、プログラミングを容易にするだけでなく、次元間の相互調整を容易にし、設計ベンチマーク、プロセス ベンチマーク、測定ベンチマーク、およびプログラミングの原点の統一に役立ちます。一般的に部品設計者は、寸法を記入する際に、組立などの使用特性を考慮することが多いため、図(B)のように部分的に散らばったラベル付けを行うことが多く、工程配置や数値制御処理に多大な不便をもたらします。 CNC機械加工と繰り返し位置決めの高精度により、大きな累積誤差により部品の使用特性が損なわれることはありません。したがって、ローカル散乱ラベリング方法は、同じ参照ラベリングまたは座標サイズの直接ラベリングに変更できます。

②加工された部品の設計図面を分析し、マークされた寸法公差と幾何公差およびその他の関連情報に従って、加工面を重要な面とマイナーな面に分割し、設計ベンチマークを見つけて、ベンチマーク選択の原則に従って決定します加工部品の位置決めデータム、部品のブランクが位置決めとクランプに便利かどうか、クランプ方法とクランプポイントの選択がツールの動きを妨げるかどうか、クランプ変形が加工に影響を与えるかどうかを分析します加工品質など、ワークピースの位置決め、設置、治具設計の基礎を提供します。

③部品の輪郭を構成する幾何要素(点、線、面)の条件(接線、交点、直角、平行度など)はCNCプログラミングの重要な基礎となります。手動プログラミングでは、これらの条件に従って各ノードの座標を計算する必要があります。自動プログラミングでは、パーツを構成するすべての形状エレメントをこれらの条件に従って定義する必要があります。どのような条件が不明な場合でも、プログラミングはできません。したがって、部品図面を分析する際には、幾何学的要素の与えられた条件が十分であるかどうかを分析する必要があり、問題が見つかった場合は、設計者と相談して解決する必要があります。

(2) 構造的 P プロセス あ 分析 おお f P アート

①部品の内部空洞と形状は、工具仕様と工具交換の回数を減らし、プログラミングを容易にし、生産効率を向上させるために、可能な限り均一な幾何学タイプとサイズを採用する必要があります。

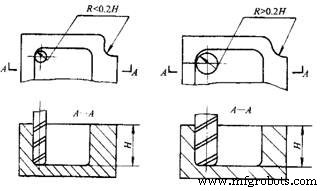

②内溝のフィレットサイズで工具径が決まるので、内溝のフィレット半径を小さくしすぎないように注意してください。下の図に示す部品の場合、その構造と職人技の品質は、加工された輪郭の高さとコーナーの円弧半径のサイズなどの要因に関連しています。図 (b) (a) と比較してコーナ円弧半径 R が大きく、より大きな径のエンドミルで加工できます。平面を加工する場合、それに応じて送り回数も減り、表面加工品質が向上するため、製造性が向上します。その反面、出来栄えは悪いです。一般的に、R<0.2H(Hは加工するワークの輪郭面の最大高さ)の場合、部品のこの部分の出来栄えは良くないと判断できます。

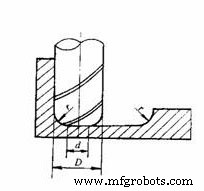

③部品が溝底面をフライス加工する場合、溝底面フィレット半径 r が大きすぎてはなりません。下図に示すように、フライスカッターの面とミーリング平面の間の最大接触直径は d=D-2r (D はフライスカッターの直径) です。 D が一定の場合、r が大きいほど、フライスの面の切削面の面積は小さくなります。平面性が悪いほど、効率が低下し、製造性が悪化します。 r が一定のレベルに達すると、ボールエンド フライス カッターを使用する必要さえありますが、これはできるだけ避ける必要があります。

④ 可能な限り、すべての機械加工可能な面の処理を 1 回のクランプで完了する必要があります。このため、各面の処理を容易にする位置決め方法を選択する必要があります。 2 回目のクランプが必要な場合は、統一された基準位置を採用する必要があります。 CNC 加工で均一な位置決めデータムがない場合、ワークの再取り付けによって位置決め誤差が発生し、加工後の 2 つの面の輪郭位置と寸法が一致しなくなります。したがって、2 次クランプ プロセス後の相対位置を確保するために、精度を確保するために、統一された位置決めベンチマークを使用する必要があります。

3) 分析 おお f P アート あ 精度 あ 第 T 技術的 R 要件

1) 部品の精度とさまざまな技術的要件が完全で合理的かどうかを分析します。 CNC 旋盤で加工された表面の精度要件は、最終的なツールを継続的に加工できるように、可能な限り一貫している必要があります。

2) プロセスの CNC 加工精度が図面の要件を満たすことができるかどうかを分析します。後工程のために十分な取り代を残すように注意してください。

3) 部品図で位置精度の高い面を見つけ、これらの面を 1 回の取り付けで完成できるかどうかを判断します。

4) 部品の高い表面粗さを必要とする表面または対称面の場合、切断にライン速度一定機能を使用することを決定します。

製造プロセス