作業管理

計画とスケジューリングは、優れた保守管理の中心です。ここで、壊れてはならないチェーンの一部としての「修正メンテナンス」に到達します。計画とスケジューリングの違いを理解することが重要です。保守作業管理のこれら2つの要素は不可欠であり、混同されることがよくあります。製造プロセスのスケジュールされたシャットダウンが一般的であるほとんどの組織では、そうしないとすぐに結果が生じるため、これらのシャットダウンの作業を非常にうまく計画およびスケジュールする必要があります。

5週間ごとにシャットダウンをスケジュールしていた16の同様のプロセスラインを持つ会社では、これらのシャットダウンのより良い基本的な計画とスケジュールにより、それぞれを1時間短縮できると推定しました。これにより、この会社の年間総生産時間は160時間長くなります。

残念ながら、多くの人は、実行中の作業の毎週および毎日の計画とスケジューリングをうまく行っていません。これは、パフォーマンスへの期待がシャットダウンよりも緩いためだと思います。

作業の計画 仕事を遂行するために必要なすべてを準備することです。 何を指定します 、方法 時間を見積もります その仕事をするのにかかる。 (作業の範囲と説明、安全要件、ツール、部品と材料、ドキュメント、足場の必要性、必要なスキル、必要なシャットダウン、または生産に干渉することなく作業を安全に実行できるかどうかなど)

作業のスケジュール 次に来て、いつを決定します 仕事は、日時とともに行われ、誰がを割り当てます。 仕事をします。

ベストプラクティスの1つは、作業の実行がスケジュールされる前に作業を計画し、実行する必要のある作業をスケジュールしてから、人々を作業にスケジュールすることです。

「すべての作業を計画することはできますが、すべての作業をスケジュールすることはできません 。」

計画に集中することを許可されている献身的な人々がいる場合、計画は簡単な部分です。理論的には、故障の修正でさえ、作業が行われる可能性があり、おそらく行われる可能性があることを知っているため、計画することができます。ただし、故障がいつ発生するかわからないため、すべての作業をスケジュールすることはできません。

「ゼロ破壊理論はユートピアですが、ゼロ破壊理論はそうではありません。」

故障は防ぐことができますが、すべての障害を防ぐことはできません。すべての障害には、障害が発生するまでの十分な長さの障害発生期間がありません。これは、障害を発見した時点から故障が発生するまでに経過した時間です。故障の発生期間が短い場合、是正措置を計画して実行する前に故障に発展します。これは電子部品では一般的です。電子機器を備えたシステムの問題を修正する前に、トラブルシューティングを行う必要があります。

電子機器の故障は、クールでクリーンな環境と冗長コンポーネントを使用することで依然として防ぐことができます。この良い例は航空機です。この場合、バックアップ機器が重要であるか、何百人もの人々が死亡する可能性があります。飛行機には、着陸装置を作動させるためのいくつかの冗長システムがあり、最後の手段は、着陸装置を着陸位置に下げるために使用できる手動、油圧、または空気圧のスタンバイシステムです。飛行中に、パイロットは着陸装置を作動させる最初の機能に欠陥があることに気付く可能性があり、船舶を安全に地上に降ろすために2番目のシステムに依存しています。パイロットは直ちに故障を報告し、空港を拠点とする保守要員が着陸後に着陸装置を修理します。故障があったとしても、着陸装置を開く機能の故障は避けられました。

作業管理プロセス

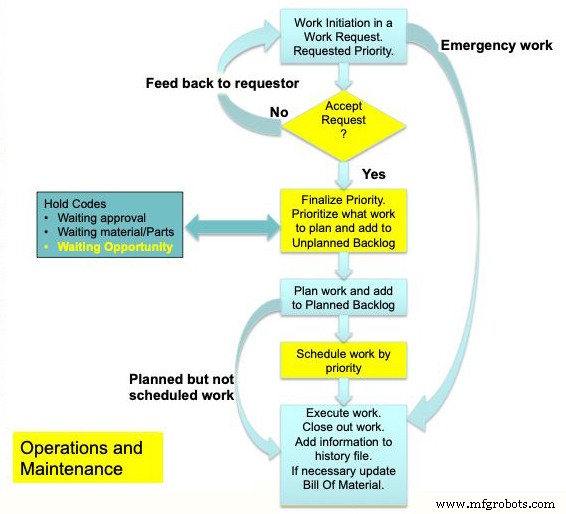

作業管理のプロセスを文書化して強化し、作業の管理方法を定義する必要があります。そうしないと、「絶望の輪」になってしまいます。各ステップ(運用–保守調整、優先順位付け、計画、スケジューリング、主要業績評価指標など)を担当する機能を含む完全な作業管理プロセスは、大きく、一見すると圧倒される可能性があります。作業管理プロセスを開発するときは、わかりやすい概要から始めることをお勧めします。

作業管理プロセスの概要の例では、特定の優先順位で要求され、実行のために承認または拒否された作業について説明します。拒否された作業は要求者にフィードバックされ、承認された作業が最終的に優先され、計画外のバックログに入れられます。計画外のバックログでの作業は、優先的に計画されます。計画された作業は、次のような保留コードに配置する必要があるのが一般的です。

- 待機資料

- 承認待ち

- 機会を待っています。たとえば、スケジュールされた、またはスケジュールされていないシャットダウン。 「次の機会」に配置された作業は、多くの場合予定外のシャットダウンであり、計画されていますが、予定されていません。

保留コードは、計画されてスケジュールの準備ができているすべての作業の計画バックログに追加する前にクリアする必要があります。緊急作業は、作業の開始から実行まで直接行われ、特定の状況で可能な限り適切に計画されます。ただし、非常用の仕事が多すぎると、作業管理プロセスがバイパスされ、「絶望の輪」が引き起こされることに注意してください。反応性の高い作業ほど、管理された作業は少なくなります。優先順位付け、承認レベルなどのルール、および関係者の役割も明確に定義する必要があります。

作業管理の最大の障害は、プランナーが他のタスクで忙しすぎる場合です。これは適切なスケジューリングに影響し、システム全体が偏って非効率になります。仕事が予定される前に計画がないことは、たった1つのことにつながります。それは、職人が自分で計画を立てることになるということです。事実、ある程度の計画がなければ仕事はできません。

計画担当者の立場が整っていても、毎週および毎日の計画とスケジューリングは非常によく行われていません。経験則として、計画担当者は実際に作業を計画するために、時間の少なくとも60〜70パーセントを使用する必要があります。 1,400人以上の参加者を含むIDCONの調査によると、90%が、実際に作業を計画するために使用する時間は60%未満であると回答しました。 70%が、計画に費やした時間は30%未満であると述べています。

計画担当者が他の作業を行うために引き離されると、スケジュールされたシャットダウンまたはスケジュールされていないシャットダウンの長さが利用可能な生産時間とスループットに即座に影響するため、コストがかかり非効率になります。

シャットダウンには多くの人が関与し、費用がかかります。その後、プラントの幹部がパフォーマンスをフォローアップするとき、責任者(運用および管理者によって指示された他のタスクの実行に忙しいために計画を許可されていないプランナーを読む)は、シャットダウンがスケジュールどおりに実行されなかったかどうかを説明する必要があります。

計画担当者が計画を立てない理由に関する調査で最も興味深い発見のいくつかには、計画を立てなかった理由が含まれていました。感情的な優先順位が最優先され、機器の故障は2番目に近いものでした。理由:運用が計画をサポートしていないという事実と、計画担当者が適切にトレーニングされていなかったという事実は、どちらも3位になりました。その他の問題は、部品表の質の悪さや「経営陣が計画をサポートしていない」ことでした。これは悪いニュースですが、残念ながら新しいことではありません。これと同じ調査が数十年前に行われた可能性があり、世界中で同様の結果が得られました。

作業の優先順位付け、計画、およびスケジューリングに関する不明確なルールは、安全でない作業を引き起こし、間違ったことに時間を浪費する可能性があります。作業要求に適切な優先順位を設定することは、作業管理プロセスの最も重要なステップの1つです。一部の賢者は私よりもそれをよく言っています:

「最初に必要なことを実行し、次に可能なことを実行します。

そして突然あなたは不可能なことをしている。」

アッシジの聖フランチェスコ

「最も重要なことは決して慈悲にあってはなりません

最も重要でないものの。」

ヨハン・ヴォルフガング・フォン・ゲーテ

感情的な優先順位を使用して、ビジネスのために何をすることが最も重要であるかを決定する際に、事実ではなく感情によって決定される優先順位は、通常、うまく終了しません。メンテナンス作業に必要以上の優先順位を要求すると、最も重要な作業を計画およびスケジュールすることがほとんど不可能になるため、非常にコストがかかります。職人は、スケジュールに従って作業するよりもはるかに重要ではない作業によって頻繁に中断されます。また、必要になる前にメンテナンス作業を行うことは、要求される前に何かを製造することと比較できます。

多くの感情的な優先順位は、運用が保守サービスの顧客と見なし、保守が顧客へのサービスの提供者と見なすように組織が分割されていることを示しています。結果重視で信頼性重視の組織では、保守組織が行うことの成果は機器の信頼性と資産の保護であり、これが同等のパートナーであるオペレーションに提供されるものであることに人々は気づきます。このパートナーシップでは、オペレーションは製造プロセスの信頼性を提供します。彼らはこの分野の専門知識を持ち、製品の製造方法を知っています。信頼できる製造プロセスを実現するために使用する材料、圧力、速度、化学的性質、およびその他の製造パラメーターです。

運用と保守の共通の使命は、継続的に改善された全体的な製造と生産の信頼性を提供することです。

多くの感情的に緊急の仕事の理由は、仕事の要求者、この場合は操作が、最も優先度の高い仕事よりも緊急性の低い仕事が行われることを信頼できないことを知ったためです。運用と保守の間に信頼関係を築くことが重要です。合意された時間に完了するように作業要求でジョブが優先される場合、保守部門は、ジョブがこの時間内に完了することを実証する必要があります。

私が何度も使用したプロセスは、運用および保守の主要人物と会い、要求された作業に適切な優先順位を設定するためのガイドラインについて合意することです。冒頭のすばらしい質問は次のとおりです。「ジョブをすぐに実行する必要があり、他の重要性の低い進行中の作業を上書きすることを構成するものは何ですか?」 回答には、状況が即時かつ管理不可能な安全上のリスクまたは環境損傷のリスクを示していることが含まれます。品質の低下、機器のシャットダウン、または機器が故障した場合の高いメンテナンスコストの差し迫ったリスク。

もう1つの重要な質問は次のとおりです。「仕事が1日から1週間待つことができると説明するのはどのような状況ですか?」 ここでは、重要な機器が低速または手動モードで稼働していること、管理可能な安全リスク、PMアクティビティ、必須の検査、または故障までの推定時間があることを学ぶ可能性があります。

作業の早期発見と規律ある正しい優先順位は、安全で効率的なメンテナンスの中核です。機器は私たちの健康と同じです。早期発見が重要です。問題の発見を無視すると、リアクティブモードになります。これは、保守組織にとって最も望ましくない位置です。私は世界中の保守組織の多くのバックログを確認しましたが、バックログの作業の大部分が最高の優先順位に割り当てられていることがよくあります。優先度の高い作業要求の多くは2年以上前のものです。この現象の2つの一般的な理由は、保守組織が運用のサービスプロバイダーと見なされていることと、要求者が作業指示に最高の優先順位を割り当てない限り、作業が行われることを信頼していないことです。

保守部門がサービスプロバイダーと見なされている場合、これにより、要求された優先順位に異議を唱えることなく、運用からの要求に従うことがよくあります。この見方は、保守組織が運用と対等なパートナーと見なされる作業関係に変更する必要があります。メンテナンスの役割は製造装置の信頼性を提供することであり、運用は製造プロセスの信頼性を提供します。共通の目標が製造の信頼性を向上させることであり、パートナー間の役割が明確に定義され、遵守されている場合は、成功のための確立された重要な基盤が確立されています。

このパートナーシップを構築するための最初のステップの1つとして、保守作業の優先順位を決定するための基準について一緒に合意する必要があります。私の意見では、2つの優先順位しかありません。今すぐ作業を行うか、完了する必要がある日付を決定します。単純に聞こえるかもしれませんが、人々が論理を理解しているため、機能します。優先順位を設定するための全体的な基準には、次のリスクを含める必要があります。

- 環境または人身傷害。

- 品質、時間、または速度の損失に高いコストがかかります。

- メンテナンス修理に高額な費用がかかります。

合意された優先ガイドラインに到達するための運用と保守の間の議論は重要です。なぜなら、それらは運用と保守の信頼性文化を構築する上での多くのステップの1つにすぎないからです。

船に乗っている運転士や技術者として、私たちは運用も保守もしていなかったので、私たちは両方でした。設備の運用・保守を行っておりますので、何をすべきか、どの優先順位で行うかは当然でした。ボルトをノックすることは、予防保守、検査、状態監視であり、機器を操作するときに役立ち、余分な保守作業を排除し(そして安全な作業環境を維持し)、予防と操作を続けることができました。そして、それが私が最初にこのアイデアを思いついた場所です。スペクトルの両面を知っているこのパートナーシップは、コンサルタントとしての私の長年の私の強い議論でした。

______________________

Christer Idhammarは、経営コンサルティング会社(idcon.com)であるIDCON、Inc。の創設者です。この記事は、Idhammar氏が執筆したKnockingBoltsというタイトルの最近の本から抜粋したものです。詳細については、この本のをご覧ください。 https://www.idcon.com/reliability-and-maintenance-books/

機器のメンテナンスと修理