リアクティブメンテナンスが効果的な戦略になり得る理由

メンテナンスチームは、事後対応型のメンテナンス戦略に大きく依存している場合、難しい会話をする必要があります。最も経験豊富なチームでさえ、事後対応型のメンテナンスをアドホックなタスクと見なしています。ただし、予防的および予知保全とともに最適に使用すると、事後対応型の保守によってコストを削減し、保守体制を改善できます。

メンテナンスチームは、事後対応型のメンテナンス戦略に大きく依存している場合、難しい会話をする必要があります。最も経験豊富なチームでさえ、事後対応型のメンテナンスをアドホックなタスクと見なしています。ただし、予防的および予知保全とともに最適に使用すると、事後対応型の保守によってコストを削減し、保守体制を改善できます。

リアクティブメンテナンスの定義

リアクティブメンテナンスは、故障または故障までのメンテナンスとも呼ばれ、機器がすでに故障したときに完了する修理を指します。修理は計画されていないため、このタイプのメンテナンスは通常、運用に不可欠ではない機器、または定期的に交換するのに十分な低コストの機器に使用されます。

唯一のメンテナンス形式としてリアクティブメンテナンスを使用することには、メリットとデメリットがあります。他のメンテナンス戦略よりも、スタンバイの人員、計画、および初期コストが少なくて済みます。一方、予算の作成が困難になる可能性があり、メンテナンスの問題が計画外に発生するとワークフローが大幅に中断され、時間管理が不十分になり、生産が失われ、職場の気が散ったり混乱したりする可能性があります。

>一般的に言って、機器が故障するのを待つのにかかる費用と時間は、日常のメンテナンスを行うよりも少なくて済みます。これは事後対応型のメンテナンスです。ただし、リアクティブメンテナンスを単独で使用することは、非常に近視眼的なアプローチです。緊急事態の保守戦略において重要な役割を果たすことができますが、運用および保守計画全体の焦点とすべきではありません。事後対応型のメンテナンスのみに依存することは、長期的には持続可能ではありません。生産、品質、安全性、サービスの提供に不可欠な資産については、定期保守、予防保守、予知保全の要素を含む保守ルーチンを選択することをお勧めします。このため、この戦略を予防的または予知保全スケジュールと組み合わせて使用すると、最良の結果が得られる可能性があります。

戦略としての予防保守

予防保守では、資産を定期的にオフラインにして、事前にスケジュールされた間隔で資産を検査または修復します。このタイプのメンテナンスの目的は、資産の耐用年数を延ばし、故障の発生を防ぐことです。リアクティブメンテナンスの場合と同様に、予防メンテナンスには長所と短所があります。主な利点は、予算の制限と生産の損失を削減するために、メンテナンスがいつ実行されるかを計画できることです。予防保守の主な欠点はスケジュールです。スケジュールが繰り返されるため、従業員は同じ日常業務を何度も繰り返すことに飽きてしまい、メンテナンスの問題を見落としたり、職務を適切に遂行できなかったりする可能性があります。これは故障につながる可能性があり、プラントがより予防的なメンテナンスを実施する原因となり、不十分なメンテナンスの悪循環を生み出します。

戦略としての予知保全

予知保全の目的は、将来の障害が発生する前に予測することであるため、保全の問題が合理化されます。このシステムは、センサーとスマートテクノロジーを使用してデータを収集します。データが機器の一部に障害が発生していることを示している場合、システムは機器に障害が発生する前にメンテナンスチームに警告します。

予知保全の利点は、工数の削減によるコスト削減と、機器のパフォーマンスに関するより多くの洞察です。さらに、センサーとセンサーが収集するデータに依存するということは、予防保守によって設定された最善のスケジュールではなく、機器の状態によって保守が決定されることを意味します。

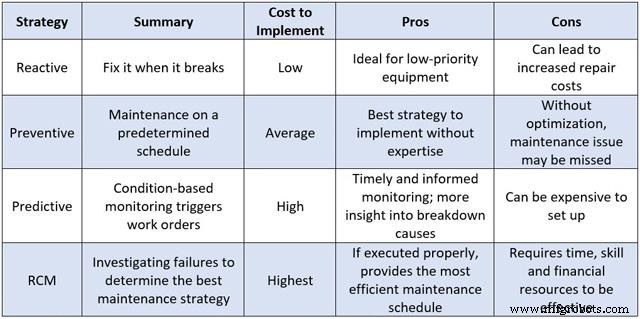

予知保全の欠点は、ソフトウェアとセンサーの実装に関連する高コストと、従業員にこの高度なテクノロジーを使用させるために必要となる可能性のある余分な作業です。各タイプの保守戦略の長所と短所は、FiixSoftwareによる比較表で以下に示されています。

事後対応、予防、予知保全の混合

これらの3種類のメンテナンスには、監視対象の資産、プラントの信頼性の段階、およびダウンタイムがビジネスに与える影響に応じて、それぞれ固有の長所と短所があります。リアクティブメンテナンスには多くの欠点があるため、組織はリアクティブメンテナンスから予防メンテナンスに移行する傾向があります。これは、事後対応型のメンテナンスを完全に排除できるという意味ではありません。ある種の事後対応型のメンテナンスを必要とする状況が常に発生します。組織の最善の努力と計画にもかかわらず、機器が故障したり誤動作したりする可能性は依然として存在します。この確率は、複雑な、敏感な、または古い機器を使用すると増加する可能性があります。メンテナンスを行ってから数日間、マシンがシャットダウンする場合があります。この場合、事後対応型の介入により、プロセスが再び実行される可能性があります。

従来、保守の専門家は、定性的および定量的の両方のさまざまな手法を組み合わせて、障害を特定し、ダウンタイムを軽減してきました。ただし、使用するメンテナンス戦略のジレンマにより、ほとんどの組織は、機械のダウンタイムのリスクを伴う部品の寿命の最適化、潜在的に良好な部品の交換による稼働時間の最大化、および過去の使用のいずれかを選択する必要があるというトレードオフの状況に追い込まれています。故障が発生する可能性がある時期を予測するための経験。新しいコネクテッドテクノロジーの台頭により、機械はデータを収集し、将来または現在のメンテナンスの問題を探し、アラートを送信し、部品とメンテナンスを注文およびスケジュールすることができます。これらはすべて、従業員の助けを借りずに、時間とお金を節約します。これは、機器の故障を回避しながら、機械部品の寿命を最適化するのに理想的です。

ここで、信頼性中心の保守(RCM)が役立ちます。 RCMは、各機器で発生する可能性のあるすべての障害を分析し、各機器の保守計画をカスタマイズすることを目的とした、非常に複雑なプロセスです。この戦略では、3種類のメンテナンスすべてが、監視対象の機器に最適な方法で実装されます。 RCMによると、メンテナンスの10%未満が事後対応、25〜30%が予防、45〜55%が予測的である必要があります。エンタープライズ資産管理(EAM)またはコンピューター化された保守管理システム(CMMS)ツールは、サイトの保守戦略の最適な組み合わせを特定するのにも役立ちます。

不十分なメンテナンス戦略により、プラントの全体的な生産能力は5〜20パーセント低下する可能性があります。最近の調査によると、計画外のダウンタイムにより、産業メーカーは毎年推定500億ドルのコストがかかります。保守のためにマシンをオフラインにする頻度を決定したり、生産時間の損失のリスクと潜在的な故障のリスクを比較検討したりするのは難しい場合があります。 3つの保守戦略すべてを並行して採用することで、リアルタイムの情報フローを提供できます。これにより、データを使用してすべてのタイプの機器のメンテナンスアクションを推進することにより、運用効率を高めることができます。

作者について

Prasanna Kulkarniは、Comparesoftの創設者兼製品アーキテクトです。

機器のメンテナンスと修理

- モバイルプラント保守戦略を実装する利点

- プロアクティブなメンテナンスとリアクティブなメンテナンス:違いは何ですか?実際に一緒にうまく機能できますか?

- リアクティブメンテナンスをメンテナンス戦略の一部にする必要がありますか?

- ウェアハウザーでの効果的なPM戦略の赤外線部分

- 効果的な保守計画を達成する方法

- PM検査が常に効果的であるとは限らないのはなぜですか?

- AFEはWiremanメンテナンス戦略ウェビナーを提供します

- TOTALは保守および検査戦略を開発します

- なぜメンテナンス作業指示システムが必要なのですか?

- 効果的な予防保守スケジューリングはダウンタイムを減らすことができますか?

- プロアクティブなメンテナンスとリアクティブなメンテナンス