ライフサイクルコストのビジネスケース

多くの産業専門家は、コストを削減し、機器の寿命全体にわたってパフォーマンスを向上させる手段として、ライフサイクルコストの原則を適用することを考えてきました。それを達成するための包括的で持続的なプロセスを実際に実施した人はほとんどいません。

ほとんどの人は、ライフサイクルコストの原則を適用することで、開発中の資産の長期的なパフォーマンスが向上することに同意しています。ただし、プロジェクトエンジニアは通常、ライフサイクルコストのパフォーマンスではなく、プロジェクトの予算とスケジュールに基づいて測定されるため、特にそのような原則を使用すると予算超過が発生する場合は、設置コストを最小限に抑え、ライフサイクルの原則を無視する強いインセンティブを提供します。またはスケジュールの遅延。このホワイトペーパーでは、ライフサイクルコストの原則の使用を正当化するためのいくつかの考えを提供し、特に、これらの原則を適用するための「回収期間」を決定するためのモデルの開発を支援します。

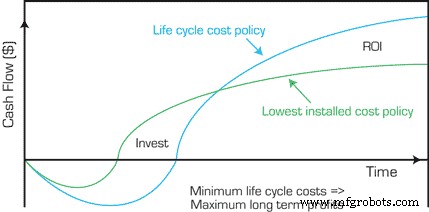

図1.ライフサイクルコストとキャッシュフロー。

ライフサイクルコストの原則を適用する際の基本的な概念は、図1に具体化されています。

このモデルでは、適用される原則は、プロジェクトのフロントエンドでもう少しお金と時間を費やすと、機器の寿命全体にわたって適用されるため、返品は遅れますが、それだけの価値があるということです。最小のライフサイクルコストは、最大の長期的な利益を提供します!しかし、どのようにして収益がどうなるかを知ることができます。見返りは何ですか?言うのは難しいので、プロジェクトエンジニアがライフサイクルコストの原則の使用を受け入れて適用することは魅力的ではありません。しかし、大手化学メーカーからの次のデータを考えてみましょう。

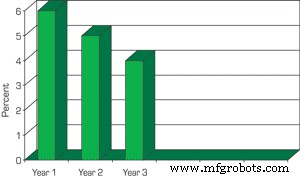

データは、起動後の最初の2年間は、主に次のような特定のコンポーネントを修理および交換する必要があるため、メンテナンスコストが高くなることを示唆しており、多くの人が経験している可能性があります。A)操作の機能要件を満たしていない、またはB)インストールと起動の問題が不十分なため、初期の障害が発生しました。

事実上、資産の交換価値、この場合は資本価値の3%が、設計および設置/起動作業中に対処されるべき問題を修正するために最初の2年間に費やされました。これには、製造される製品の粗利益率に応じて、大幅に高い値(たとえば、保守コストの5倍)を持つ可能性が高い生産損失の影響は含まれないことに注意してください。

いずれにせよ、より良い設計と設置の努力は、これらの問題に関連するリスクを最小限に抑える必要があります(たとえば、メンテナンスコスト、生産損失、怪我のリスク。機器の故障が多いほど、怪我のリスクが高くなります)。

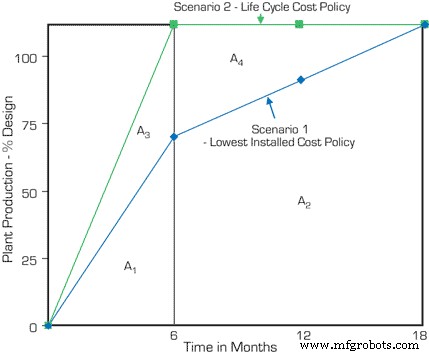

さらに、別のFortune500メーカーの図3に示すデータを検討してください。このデータは、新しいプラントを立ち上げてから最初の1〜2年間にしばしば発生する生産損失を示しています。シナリオ1に示すように、プラントは最初の立ち上げ作業後の最初の6か月で設計生産能力の70%を達成しましたが、完全な生産能力を達成するまでにさらに1年かかりました。

シナリオ2に示すように、より良い設計と設置/起動により、これらの損失の大部分を捕捉し、最初の起動作業後の最初の6か月以内にプラントを完全に生産できると仮定します。

失われた生産の値は、各シナリオの2つの期間(0〜6か月および6〜18か月)の2つのプロットの下の面積の差として推定されます。つまり、以下に示すように、(A3 + A4)-(A1 + A2)=1年間の生産能力の22.5%です。

シナリオ2:

A3 + A4 =([6/12] x 100%x [1/2])+(1 x 100)=25%+ 100%=125%。

シナリオ1:

A1 + A2 =([6/12] x 70%x [1/2])+ [(1 x 70)+([100-70]x½)] =17.5%+ 85%=102.5%

>つまり、シナリオNo. 1では、最初の生産の最初の18か月で、1年間の同等の生産の102.5%を達成します。さらに、これらの問題を最小限に抑えることができれば、1年間の同等の生産量の125%を達成できます。これは何の価値がありますか?明らかに、それはビジネスごとに異なり、これを推定するために独自のデータを開発する必要があります。

ただし、潜在的な値を説明するために、例を見てみましょう。シナリオ2ですべての生産価値を取得でき、初期保守コストを削減して、起動後の最初の2年間に交換価値のパーセントとしての保守コストの余分な3パーセントが発生しなかったと仮定します。さらに、次のことを想定しましょう。

初期資本コスト=1億ドル

計画生産額=年間1億ドル

粗利益貢献=年間3000万ドル

メンテナンスコスト=1年目で600万ドル、2年目で500万ドル、3年目で400万ドル(図2)。

図2.起動後の資産交換価値のパーセンテージとしてのメンテナンスコスト。

したがって、2つのシナリオの相対的な価値は何ですか。シナリオNo.1では、メンテナンスにさらに300万ドルを費やし、同等の生産の1年間の約22.5%と、それに関連する粗利益、つまり0.225 x 3000万ドル、つまり675万ドルを失います。総損失は975万ドルです。したがって、シナリオ1で発生した問題に対処するために前もってさらに1,000万ドルを費やし、実際にそれを達成できると確信している場合、生産の最初の18か月でその余分な投資を回収できるという議論になります。さらに重要なことは、機器の寿命全体にわたって問題を減らし、生産能力を高める必要があるということです。その価値は何ですか?あなたは裁判官です。

図3.起動時の損失-2つのシナリオ。

まとめ

会社のシナリオを作成し、ライフサイクルコストの原則を適用することの価値について判断を下す必要があります。これらの原則を次の5つの主要なプロジェクトに適用して、実際に機能するかどうかを判断する戦略を構築することもできます。決定するのに5年かそこらかかるかもしれないことに注意してください。私の意見では、プロジェクトの10%の追加の初期コストは、設計上の欠陥を最小限に抑え、ライフサイクルコストを最小限に抑えるために費やされていることを考えると、十分に費やされたお金です。想定上の18か月の投資回収があり、将来の損失のリスク(生産、コスト、負傷)に対処するのに大いに役立ちます。最後に、ライフサイクルコストの原則を適用するには、資本予算の10%を追加するのが妥当と思われます。この例では、わずか18か月で元に戻ります!

Ron Mooreは、RMグループのマネージングパートナーであり、「Making Common Sense Common Practice:Models for Manufacturing Excellence」(現在は第3版)および「Selecting the Right Manufacturing Improvement Tools – What Tool?」の著者です。いつ?」、両方ともElsevier Booksから、Butterworth-Heinemannの出版社。彼は865-675-7647またはで連絡することができます [email protected] 。

機器のメンテナンスと修理