5つのなぜなぜ分析を使用した根本原因分析

別のFiixブロガーが最近述べたように、「機器の故障は単一のイベントではなく、プロセスです。」真実は、メンテナンスの問題は、多くの場合、一連の技術的な問題とプロセスの失敗によって引き起こされます。これが、5つのなぜなぜ分析が存在し、より大きな根本原因分析の一部として因果関係の障害パスを特定するために使用される理由です。

根本原因分析(RCA)とは何ですか?

5つのなぜ分析は根本原因分析(RCA)の一部にすぎないため、最初にRCAが通常必要とするものと、それが達成しようとしていることを定義するのに役立ちます。 Asq.orgの「根本原因分析(RCA)とは」というタイトルのページそれを「問題の原因を明らかにするために使用される幅広いアプローチ、ツール、および技法を表す総称」と定義しています。この定義はかなり広いので、少し絞り込みましょう。

発生するすべての欠陥または機器の障害には、欠陥または障害が発生したことを知らせる明らかな目に見える問題があります。たとえば、仕様に合わない素材を製造している場合、機器に問題があることがわかります。しかし、それは問題解決の始まりと終わりではありません。失敗の原因となった小さなことがたくさんあったようです。問題が再発しないようにするには、さらに深く掘り下げて、あらゆる側面から問題を確認する必要があります。

メンテナンスにおけるトラブルシューティングの技術と科学を習得する方法

続きを読む

5つのなぜなぜ分析に加えて、リーンおよびシックスシグマの製造戦略で使用される他のRCA分析方法があります。リーン生産方式では、生産廃棄物の8つの原因を調べて、問題が発生している場所と改善できる場所を確認します。シックスシグマでは、「定義、測定、分析、改善、および制御」(またはDMAIC)手法は、統計分析を使用して、必要に応じてプロセス改善を実装することを目的としています。

根本原因分析は通常、部門の枠を超えたチームによって実行されるため、問題は可能な限り多くの観点から真に理解できます。

5つのなぜ分析とは何ですか?

これにより、5つのなぜの概念がわかります。問題の根本は通常多面的であり、目前の明らかな問題の下のどこかで発生するため、この方法は「なぜこれが発生したのか」を尋ねることを目的としています。根本的な原因が明らかになるまで、何度も、さまざまな方法で。 「なぜ?」と尋ねることによって繰り返し、症状を取り除き、問題の核心を明らかにします。

たとえば、ある機器が故障したときに、会社が大量の製品注文を逃したシナリオを考えてみましょう。根本的な問題を修正するには、根本的な原因を突き止める必要があります。 「5つのなぜ」方法を使用して、理由を尋ねることから始めます。

- 機器が故障したのはなぜですか? 過熱したからです。

- なぜ過熱したのですか? 冷却ファンが故障したため。

- 冷却ファンが故障したのはなぜですか? 定期的なサービスを逃したため。

- サービスが提供されなかったのはなぜですか? 紙の追跡システムを使用していて、それが亀裂を通り抜けたからです。

- 自動予防保守システムがないのはなぜですか? 新しいテクノロジーの採用に抵抗してきたからです。

損傷したファンを交換したばかりの場合、問題が再発します。秘訣は「なぜ?」と問い続けることです。根本的な原因はまだ元の問題に関連しています。このフレームワークは大まかな目安ですが、実際の根本原因に到達するには6〜7回の反復が必要になる場合があります。この手法は通常、技術的な問題から始まりますが、最終的にはプロセスの失敗を示します。そのため、「5人」にしないように注意してください。

間違った「理由」の道をたどらないようにするには、各「理由」の後に次の質問をします。

- 各指標が根本原因の特定をサポートできるという目に見えるまたは測定可能な証拠はありますか?

- 別の「理由」を尋ねて、より妥当な根本原因を見つけることができますか?

- 他にこの問題が発生した可能性はありますか?

ここから5つのなぜなぜ分析の根本原因分析テンプレートをダウンロードします

分析で間違った「理由」を回避する方法

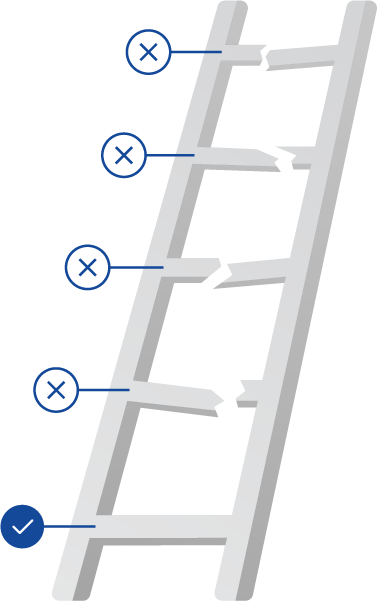

5つのなぜなぜ分析を行うと根本的な原因が明らかになりますが、最下位レベルにすべての注意を向けないことが重要です。分析の結果。このように考えてください。壊れたはしごの一番下の段を修正することにすべての注意を向けると、まだ故障したはしごがあります。根本的な原因に起因し、注意が必要なすべての段階で小さな障害が発生した可能性があるため、「理由」階層の各レベルに投資します。

5つのなぜなぜ分析を行うと根本的な原因が明らかになりますが、最下位レベルにすべての注意を向けないことが重要です。分析の結果。このように考えてください。壊れたはしごの一番下の段を修正することにすべての注意を向けると、まだ故障したはしごがあります。根本的な原因に起因し、注意が必要なすべての段階で小さな障害が発生した可能性があるため、「理由」階層の各レベルに投資します。

上記で使用した故障したファンの例では、メンテナンスチームの技術トレーニングに投資できます。サービス通知が自動的にトリガーされるように、予防保守プログラムに投資します。メーカーの推奨に従って、サービスと交換のスケジュールを構成します。または、ファンに振動センサーを取り付けて、障害を予測することもできます。時間の経過とともに、継続的な段階的な投資と改善が複雑になり、保守要員の生産性が向上し、以前は消防の故障で失われていた時間を解放します。

メンテナンスのコンテキストでは、5つのなぜなぜ分析フレームワークは、問題の核心に到達し、実行する必要のある長期的な是正措置を決定するための簡単な問題解決手法を提供します。

実際、統計分析なしで体系的な問題解決のアイデアを導入するため、事後対応型から予防型の保守戦略に移行しようとするときに開始するのに最適な場所です。単純な問題に取り組むときに役立ちますが、複雑な問題の良い出発点にもなります。最も重要なことは、症状を治療して故障のサイクルを継続させるのではなく、実際の問題を修正して再発を防ぐことに集中できるようにすることです。

機器のメンテナンスと修理