連続生産の説明:連続生産システムを設定および維持する方法

メーカーは、大量生産を効率的に行うためにさまざまな生産設定を使用しています。連続生産システムは、これらのセットアップの1つであり、明確な利点、課題、およびメンテナンス要件があります。

連続生産とは何ですか?

連続生産は、大量生産とも呼ばれ、3つの主要な製造方法の1つであり、他の2つはバッチ生産とジョブ生産です。バリエーションの少ない大量の製品を製造するために使用され、高度に標準化されたプロセス、プロセスシーケンス、ツール、および機器に依存しています。

連続生産システムでは、材料は、最適化された一定のマテリアルハンドリングで、一時停止することなく一連の操作を通過します。当然のことながら、労働力は交代制で24時間年中無休で業務を行う必要があります。これは、品質の問題と製品の無駄を管理する唯一の方法です。

さまざまな業界での条件生産の例

連続生産システムは、連続生産フローの利点を最大化できるオペレーションで使用されます。以下はいくつかの具体的な例です。

自動車

自動車メーカーはプロセス生産でよく知られているため、インドネシアのトヨタ製造施設は連続生産の優れたケーススタディです。 3つの統合されたプラントで構成される施設は、金属の鋳造、プレス、エンジンの構築、車両の組み立て、梱包の1つとして機能し、連続生産アプリケーションの1つの長く複雑な例になります。

医薬品

製薬会社はバッチ処理で知られていました。しかし、多くの人が継続的な生産に向けて動き始めています。

製造システムは、連続生産ストリームで原料粉末からコーティング錠を製造します。これにより、ロール圧縮または湿式造粒の複数の連続ストリームが可能になり、クライアントのニーズに特化したソリューションを提供できます。 GlaxoSmithKlineは最近、シンガポールに2つの新しい連続製造施設を開設し、9,500万ドルの投資を経て、3つ目の施設を拡張しました。

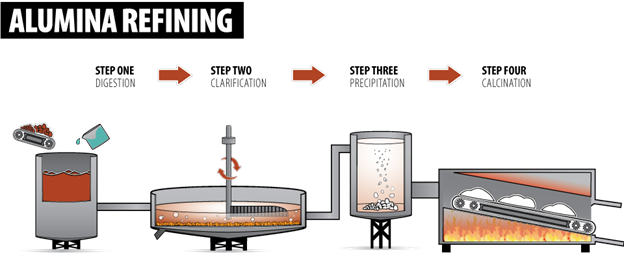

鉱業と金属

鉱業および金属産業は、連続生産を使用して原材料を抽出および変換します。アルミニウム生産の世界的リーダーであるリオティントは、鉱物ボーキサイトを採掘し、それをアルミニウムの主要成分であるアルミナに変換します。それは金属に変換するためにアルミニウム製錬所に送られます。

アルミナ精製プロセス–出典: Aluminimum.org.au

バイオテクノロジー

バイオテクノロジーは、生物と分子生物学を使用して、ゲノミクス、食品生産、医療、バイオ燃料などのさまざまな製品を生産しています。 2019年、サノフィは、強化された継続的な生物製剤の生産を使用して治療効果のある製品を生産する世界初のデジタル施設を開設しました。

連続プロセスとバッチ製造

多くの中小規模の製造業者は、ジョブショップとして始まり、個人またはチームが最初から最後まで製品を製造してから次の製品を開始する、さまざまなカスタマイズされた製品を製造しています。

ビジネスが成長するにつれて、彼らは効率に焦点を合わせる必要があります。本質的に、彼らはどのタイプの製造プロセスにコミットするかを決定する必要があります。決定は、製品の需要、原材料の状態、利用可能なリソースなどの要因に基づいています。

多くの場合、議論はバッチ製造と連続製造に帰着するため、違いを学ぶのに少し時間がかかる価値があります。

バッチ製造プロセス

バッチ製造では、製品がグループまたはバッチで製造されるストップ/スタート製造プロセスを使用します。そのような制作は次のようになります:

- 需要主導型: 特定の製品に必要な生産量が少ないため

- 品質主導: 設定された基準に対する製品の適合性を厳密にチェックする必要があるため

バッチ間の期間はサイクルタイムと呼ばれ、材料の仕様、プロセスの調整、またはメンテナンスの介入に必要な変更を容易にします。

バッチ製造は、ジョブがワークステーション間でシフトされる可能性があるため、マシンの故障による中断が少なくなります。また、スクラップの量を最小限に抑えることで、品質の逸脱による経済的損失を制限します。ただし、マシンの使用率が低いと、品質と運用の柔軟性の向上が相殺される可能性があります。

連続製造プロセス

原材料と仕掛品が連続的に動いており、連続生産は止まりません。コンベヤーベルトとパイプラインは移動保管施設になり、倉庫保管と備蓄の要件が軽減されます。

連続生産の推進力は、部分的には、大量の生産でコストを緩衝するために高い機械使用率を必要とするプロセスの資本集約度によるものです。それでも、プロセス自体の多くは、重大なペナルティを課さずに停止および再開することはできません(浮遊物質の沈降または配管やタンク内の材料の結晶化および硬化の大きなリスクがあります)。

頻繁に停止すると、機器のサイクル時間、熱サイクル、および圧力サイクルも増加し、疲労が増加し、その耐用年数が短くなります。

バッチ生産とは異なり、連続製造施設のメンテナンスと機器のアップグレードは毎年行われます –せいぜい。一部のプラントは停止せずに2〜3年稼働し、高炉などの高温変換システムは5〜10年間休止することなく稼働します。

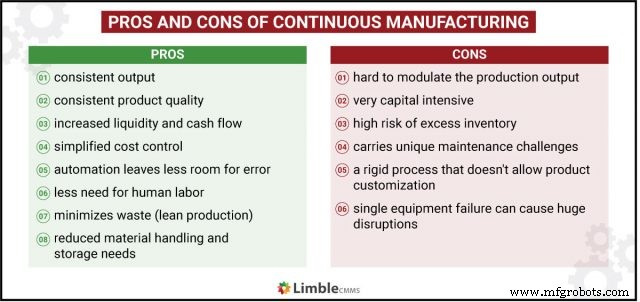

連続生産の長所と短所

プロセスを説明する際に、すでにいくつかの長所と短所に触れましたが、すべてのポイントを1か所に体系化しましょう。

連続生産の利点:

- 厳格なプロセス制御と監視により、一貫した製品品質が保証されます 。

- 原材料のジャストインタイムデリバリーと製造シーケンスのバランスを利用することで、進行中の作業を減らすことができます。これにより、ビジネスリスクが軽減され、流動性の向上やキャッシュフローの改善などの財務上のメリットが得られます。 。

- マテリアルハンドリングと保管エリアの削減 プラント建設の資本コストとマテリアルハンドリングの投資要件を削減します。

- 材料コスト管理が簡素化されます 。

- 連続生産の資本集約度を考えると、高い生産率に対する資本コストの償却により、ユニットあたりの資本コストを下げることができます。 。

連続生産のデメリット:

- 連続フローのプロセスでは、製品の標準化が必要であり、製品のカスタマイズを困難にする剛性を確保する必要があります。 変化する顧客のニーズに。

- 順次生産フローの相互依存により、単一でフォールトトレランスが低下します。 機器の故障 停止または深刻な混乱の発生 製品の量に。

- 連続生産は需要に敏感です。製品に対する需要が高い、または継続している場合に使用されます。生産フローを調整する機能はほとんどありません 需要が落ち込んだり落ち込んだりしたとき。

- 高度で高価な、多くの場合カスタマイズされた機器への投資により、製造プロセスは非常に資本集約的になります。 。

- 過剰在庫のリスクが高い ダウンストリームの中断が発生した場合に保持します。

まだ明らかではない場合、連続生産の課題の1つは、独自のメンテナンス要件です。 24時間年中無休で稼働する必要のある単一障害点を備えたシステムとして、継続的な生産には、綿密な監視および保守計画が必要です。

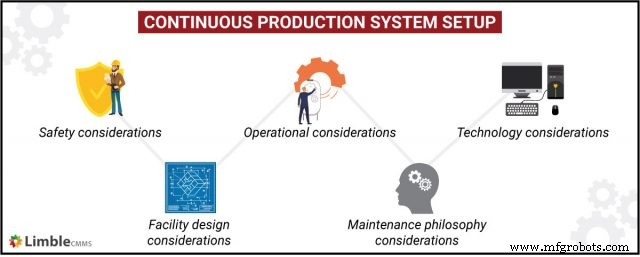

連続生産プラントのメンテナンス要件は何ですか?

プラントとプロセスの設計、保守の哲学、戦略、戦術、および運用上の介入は、継続的な製造の複雑さ、重要性、および24時間年中無休の性質を考慮すると真剣に検討する必要があります。

施設設計の考慮事項

上記の考慮事項は、多くの場合、プラントが建設され、運用スタッフが雇用された後にのみ発生します。連続生産プラントの保守性を高めるには、製造資産/プラントの設計段階でエンジニアリングとメンテナンスの評価を行う必要があります。

せいぜい毎年計画されているメンテナンス介入では、個々の機器の稼働中の信頼性を、購入の推奨を推進する総所有コスト(TCO)の決定に織り込む必要があります。

同様に、プロセスフローに対してFMECA調査を実行して、工場のレイアウト、機器の冗長性評価、および予備の在庫に関する意思決定を推進する必要があります。

メンテナンス哲学の考慮事項

メンテナンスの哲学には考えが必要です。保守戦略とテクノロジの1つまたは組み合わせを実行する前に、信頼性中心の保守を実行することを強くお勧めします。

一部のメーカーは、総合的生産的メンテナンスとビジネス中心のメンテナンスも検討したいと思うかもしれません。どちらも多くの興味深いプラクティスを備えており、そのうちのいくつかは運用上のニーズに適している可能性があります。

一般に、事後対応、予防、状態ベース、および予知保全に関する戦略的決定は、RCM、FMECA研究、および保全哲学の選択から発展します。

連続生産施設では、予防保守は通常、システムの冗長性を提供する並列プロセスで発生します。メンテナンスのシャットダウンの頻度が低いことを考えると、条件ベースのメンテナンス手法が戦略の大部分を形成します。予測的および規範的なメンテナンスは、ダウンタイムまたはメンテナンスから高コストが発生する資産を対象とします。

テクノロジーに関する考慮事項

RCMは、予測的および規範的なメンテナンスと同様に、広範囲にわたる包括的なデータ収集、保存、および分析を必要とします。

特殊なソフトウェアとは別に、企業は最新のCMMSシステムを使用して、連続生産資産からの状態およびパフォーマンスデータを管理できます。その前に、資産を後付けするか、適切なセンサー機器を付属させる必要があります。

CMMSは、メンテナンス機能に関する洞察を提供することで、継続的な生産システムで法外なコストの影響を与える可能性のある事後対応型のメンテナンス介入の必要性を減らします。

予知保全分析と組み合わせると、CMMSユーザーは劣化傾向を調べて、資産がいつ故障するかを予測できます。このように、メンテナンスプランナーとマネージャーは必要なリソースを割り当ててメンテナンスをスケジュールするための十分な時間を持っています –これは連続生産のコンテキストで非常に有益です。

運用上の考慮事項

計画されたダウンタイムは非常に離れており、そのようなシャットダウンの長さには高い時間的プレッシャーがあります。これは、保守要員の決定を深刻に複雑にする可能性があります。

メンテナンスを社内で維持する必要がありますか、それともすべてを外部委託する必要がありますか?それは、適切な資格のある請負業者のコストと可用性に大きく依存します。これは、スペアパーツの在庫のサイズ、特殊なツールへのアクセスの確保、およびその他の内部リソースの配置に直接影響するため、非常に重要な決定です。

最後に、テクノロジーの廃止と機器のアップグレードも、適切に計画、リソース、およびスケジュールされていることを確認するために慎重に検討する必要があります。

安全上の考慮事項

安全性はすべてのメンテナンス介入の重要な要素ですが、連続生産施設でのメンテナンスのシャットダウンには追加の計画が必要です。時間の制約が厳しいため、計画された締め切り期限を超えるという経済的圧力が商業的圧力を生み出します。

安全上の問題と機器の故障に共通するものは何ですか?どちらも人為的ミスが原因であることがよくあります。そして、これらのエラーは、急いでいるときに発生する可能性が高くなります。

それがすべてではありません。連続生産システムの計画的なメンテナンスシャットダウンでは、複数の取引が近接して、または相互に上下に機能する必要があります。

ある保守チームによるテストは、移動する機器、電気、または蓄積されたエネルギーにさらされないように、その地域の他の人と慎重に振り付けを行う必要があります。労働者がLOTOガイドラインおよびその他の安全手順に従うことが最も重要です。

化学プラントなどの連続生産施設には、メンテナンスのシャットダウン中に対処するための追加の安全上の懸念があります。一部の化学物質は、メンテナンスのためにシャットダウンしている間でも、継続的な循環、攪拌、または加熱を必要とします。アップグレードまたは交換のためのタイインまたはカットインは、メンテナンスクルーを危険にさらします。このようなメンテナンス期間の計画は、通常、数か月、さらには数年前に開始されます。

連続生産システムの設定方法

大規模な連続生産施設の資本集約度と複雑さを考えると、計画と準備が重要です。ただし、ジョブやバッチ製造から連続生産に移行しようとしている中小規模の製造業者でさえ、真剣に考える必要があります。

そのような設定のためにプロジェクトの考え方を開始することは有用です。

GIPHY経由

1)実現可能性フェーズ

生産に関する深い知識を持つ個人が率いる実現可能性フェーズは、組織を超えた代表者によって計画され、資金提供されるべきです。計画段階に関与する主な役割には、生産、エンジニアリングとメンテナンス、財務、品質、および安全の担当者が含まれます。

2)計画フェーズ

必要な決定は、機器の選択を推進する製造哲学から始まります。高度に標準化された大量の製品により、特殊なまたは単一タスクの機器の選択または製造が可能になります。

- 冗長性またはバックアップを提供するためにマルチロール機器を使用する機能はありますか?

- 製品仕様またはクライアント要件が変更される可能性はどのくらいありますか?

これらの決定では、現在の資本支出と将来の潜在的な運用支出の間のトレードオフが必要になることがよくあります。

制御および監視戦略は、連続生産において非常に重要です。この場合、運用ライン内で品質を維持することにより、アラートまたはアドバイザリからのタイムリーな介入が可能になり、一貫した仕様内出力が保証されます。

- サンプリングはどのように実施されますか?

- プロセス分析技術(PAT)を使用して、プロセス測定はセンサーを利用して、プロセス自体のパフォーマンス属性またはソフトウェアが必要な属性に変換する可能性のある未加工のインプロセス材料の品質を測定しますか?

- サンプリングはオンライン、オンライン、またはオフラインのいずれで行われますか?

それぞれの選択により、テクノロジーと人員に関する意思決定が促進され、不適合な製品のリスクが軽減されます。

3)実装フェーズ

すべてが計画されたとき、残された「唯一の」ことは物事を動かすことです。製造工場の設立はそれ自体が記事になる可能性があるため、ここでそれに取り組むことすらしません。

実装フェーズでは、デバイスの相互接続性と使用するテクノロジーに重点を置きます。資産データを作成、保存、追跡、分析する機能は、作成プロセスを最適化するための鍵となります。

保守ソフトウェアは、資産の状態とパフォーマンスのデータ、予測分析、および在庫と計画のシステムにリンクする必要があります。このように、メンテナンス前のシャットダウンの準備により、ワークロードの平準化、スキル要件の特定、可用性のスペア、および正しいメンテナンスとアップグレードのタスクスケジューリングが保証されます。

概要

連続生産は、プロセス、手順、ツール、および機器の高度な標準化に依存して、バリエーションの少ない大量の製品を製造します。

材料は一連の操作を通じて継続的に移動し、従業員は24時間年中無休で作業しているため、コストのインポスト、品質の問題、および停止に起因する製品の無駄は、包括的な設計と保守の考慮事項を必要とします。

機器のダウンタイムは頻繁でないメンテナンスシャットダウンに制限されているため、最新のコンピュータ化されたメンテナンス管理システムを使用した対象を絞ったデータ収集と分析によってサポートされる包括的なメンテナンス戦略の設計は、持続可能な連続生産システムを作成するために必要な最小限のコンポーネントです。

連続生産施設でのメンテナンスのシャットダウンは、常に高圧のイベントです。

必要な設計、計画、およびスケジューリングプロセスが専門的で効果的かつ安全なイベントをサポートし、総所有コストを最小化し、機器のパフォーマンスを最大化する期待される信頼性とパフォーマンスの基準を復活させることを保証するのは、私たち自身と従業員のおかげです。

機器のメンテナンスと修理