振動解析の基礎

機器を停止して分解することなく、さまざまな機械部品の状態を評価するために使用できるさまざまな非破壊検査(NDT)方法があります。振動解析は、多くの業界で使用されている優れたNDTツールです。

この記事では、振動解析プロセス、パラメータ、ツール、および使用例の複雑さを非常によく見ていきます。

なぜ振動するのですか?

動作中は、すべての移動機械で振動が発生します。すべての材料には、特定の条件下で特徴的な振動パターンがあります。これらの振動特性の変化を測定、記録、および調査することで、試験材料自体の変化を理解することができます。

振動解析とは

振動解析は、振動信号を使用して振動パターンの異常を特定するプロセスです。振動パターンの変化は、試験対象物の物性の変化を示しています。

機器のメンテナンスでは、振動分析は機器の状態を追跡および評価するのに役立ちます。

異常なパターンが観察された場合、根本原因分析を実行して、変更の理由を特定できます。それがわかったら、必要と思われる場合は、適切な修正メンテナンスアクションをスケジュールできます。

いつどこで使用されますか?

振動解析は、回転運動を受けるコンポーネント、つまりねじり力を受けるコンポーネントをテストするのに適しています。次の状態をテストまたは追跡するために使用されます:

- ベアリング、ギア、シャフト、ローター

- モーター、ファン、駆動列、ギアボックス

- ポンプ、ピストンエンジン、コンプレッサー、その他のレシプロマシン

これを完全なリストと見なさないでください。振動解析にはさらに多くのニッチなアプリケーションがあり、回転機械や機械の振動だけに限定されません。

たとえば、振動データを収集して、電界と磁界の変化と変動を測定したり、橋、パイプ、その他のインフラストラクチャの構造的完全性を監視したりできます。

ギアボックスの検査

ギアの破損は、ギアボックスでよく発生します。ギアが壊れていると、見るする前に多くのダメージが発生します 何かがおかしい。振動解析は、何も分解することなく、壊れた歯車の歯を早期に特定するのに役立ちます。

このようにして、作業指示書を作成し、壊滅的な障害が発生する前に問題を修正できます。

ベアリングの欠陥をキャッチする

ベアリングの故障は、回転部品を備えた機械に過度の振動を引き起こします。振動解析を使用してベアリングの状態を監視すると、ベアリングの故障を特定し、適切な是正措置を講じることができます。

振動解析は、次のような正確なベアリングの欠陥に光を当てます。

- 逆読み込み

- 偽のブラインリング

- 過熱

- 倦怠感

- 腐食

- フィッティングの問題

- ミスアライメント

- 不均衡

パイプラインの状態監視

石油パイプラインは、隠された操作のもう1つの優れた例です。ここでの一般的な問題は、漏れや火災の危険につながる可能性のある腐食です。おそらく今では推測できるように、振動と振動の周波数データを使用して、振動分析の助けを借りてパイプライン内の腐食を分析および測定することが可能です。

一定の流量で流体を運ぶ腐食したパイプは、同じ流量の健全なパイプラインとは異なる振動特性を持っています。

振動解析プロセス

振動解析を実行するために必要な標準的な手順は次のとおりです。

- ベースラインを確立する 。理想的な特性で動作している機械で振動解析を実行します。振動レベルは、この(タイプの)マシンのベースラインとして機能するように記録されます。

- ルーチンを開発する 。分析は定期的に行う必要があります。振動解析を行うための適切な間隔を選択してください。選択する間隔は、機械の特性と動作条件を反映している必要があります。 (リアルタイムの振動データをストリーミングするためのセンサーをインストールする場合は、この手順をスキップできます。)

- プロセスを標準化する 。振動解析を実行するために使用されるツールと手法は、標準化する必要があります。一貫したSOPで同じ機器を使用すると、同等の結果が得られるはずです。

- 記録管理を確実にする 。すべての定期的な分析の結果を保存する必要があります。これは、マシンの履歴データの記録を保持するのに役立ちます。これは、継続的な分析に不可欠です。 (オンライン監視システムを使用している場合は、過去の振動データが自動的に保存されます。)

- 振動解析を実行します 。各振動解析検査の結果をベースラインデータと比較して、異常や欠陥を検出し、必要なメンテナンス作業を実行します。

振動測定パラメータ

波形として表されるすべての振動には、周波数、振幅、および周期があります。

- 頻度 :毎秒発生する振動の数です。周波数はヘルツ(Hz)で測定されます。

- 振幅 :平衡位置からの波の最大変位です。 RMS値は、振幅に一般的に使用される値です。

- 期間 :波形の2つの山または谷の間の時間は周期です。秒またはその他の適切な時間単位で測定されます。周期は周波数の逆数です。

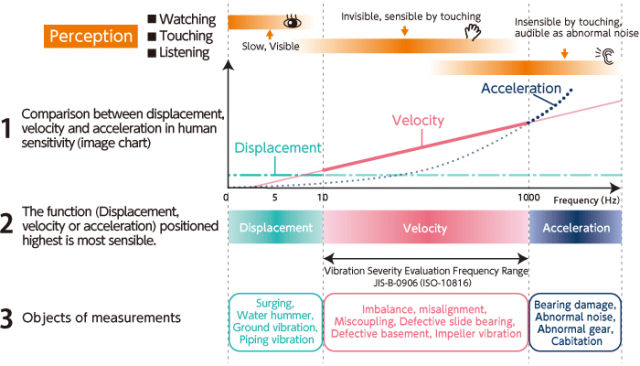

振動解析では、振幅は3つの物理的パラメータの観点から測定および記録されます。それらは:

- 変位 :コンポーネントの静止位置とそれがずれている最大位置との間の距離を表します。コンポーネントがどれだけ動くかを測定します。測定単位は、ミリメートル(mm)、マイクロメートル(μm)、またはその他の適切な変位単位です。

- 速度 :単位時間あたりの変位を表します。これは、コンポーネントの振動速度の尺度です。単位はミリメートル/秒(mm / s)またはマイクロメートル/秒(μm/ s)です。

- 加速 :速度の変化率を表します。コンポーネントの動きが逆方向のときに最も高くなります。ミリメートル/秒の二乗(mm / s2)またはマイクロメートル/秒の二乗(μm/ s2)で測定されます。

振動は、人間の知覚に基づいて3つのカテゴリに分類できます。私たちが見たり、触れたり、聞いたりすることで感じることができる何か。出典: IMV Corporation

VAを実行するために特別な振動解析装置が必要ですか?

答えはイエスです。ドライバーで振動を測定することはできません。知っておくべき重要な振動解析装置について簡単に説明しましょう。

振動センサー

さまざまなタイプのセンサーを使用して、さまざまな振動パラメーターが測定されます。したがって、変位センサー、速度センサー、および加速度計を区別できます。

最も一般的に使用されるタイプは、圧電加速度計、微小電気機械センサー(MEMS)、近接プローブ、レーザードップラー振動計などの加速度センサーです。

さまざまな種類の振動センサー

どのセンサーを購入する必要がありますか?まあ、それはあなたのアプリケーションに依存します。購入価格はさておき、次のような機能を考慮する必要があります:

- 振動の振幅

- 感度

- 帯域幅

- ノイズ

- センサー取り付けオプション

- 一度にカバーできる軸の数

- サンプリング頻度

ここではあまり詳しく説明しませんが、これらの機能について詳しく知りたい方は、振動解析に適したセンサーの選択に関するこの優れたガイドをお読みください。

振動解析ソフトウェア

この記事の執筆中に出くわしたさまざまな振動解析ソフトウェアの短いリストを次に示します。

- EIアナリティック

- ReVibeEnergyからのVibinspect

- プロット

- 振動研究からの制御ソフトウェア

- XcitexのProAnalyst

- enDAQのラボソフトウェア

- FEMtools

これらのソリューションのいくつかは、特に振動解析に使用されますが、他のソリューションは、他の多くのアプリケーションを備えたより大きなソフトウェアパッケージの一部です。購入する前にデューデリジェンスを行ってください。

オンライン振動監視システム

オンライン振動監視システムは、次のような設定を提供します。

- 重要な機器に振動センサーを設置しました

- これらのセンサーは、リアルタイムのデータをクラウドに継続的に送信しています

- 選択したバイブレーションソフトウェアは、着信するバイブレーションデータを読み取って分析し、警告と推奨事項を吐き出します

分析に基づいて、適切なメンテナンスアクションをスケジュールできます。

携帯型振動監視装置

振動データを取得する方法は、センサーを設置することだけではありません。振動測定を実行するために使用できる携帯型振動機器のメンテナンスエンジニアや技術者はたくさんいます。

携帯型振動監視装置

ハンドヘルド振動計は、状態ベースのメンテナンスを実行する組織にとって非常に便利です。コンピューター化された保守管理システム(CMMS)を使用して、さまざまなコンポーネント/マシンの定期的な振動測定をスケジュールできます。

振動解析の「アナライザー」部分

振動センサーおよび機器からのデータは、データコレクターソフトウェアツールによって収集および記録されます。ソフトウェアは、2つの形式のいずれか(または両方)でデータを記録します。

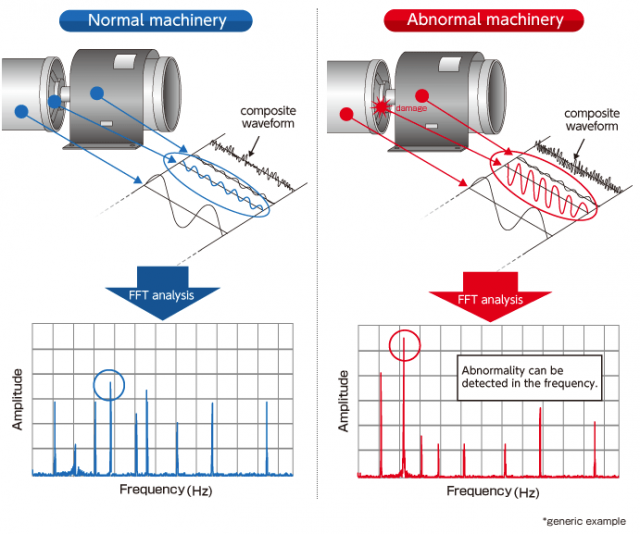

- 時間波形 :時間波形はセンサーからの生データです。波形を構成する2つの変数は、振幅と時間です。今日、その使用はますますまれになっています。

- 高速フーリエ変換(FTT) :時間波形から高速フーリエ変換波を生成します。振幅は、時間に対してプロットされた周波数として表されます。コンピューター技術により、FFTは機械の状態を分析するためのはるかに優れたツールになりました。

センサーからの振動データは、訓練を受けた振動アナリストまたは信頼性エンジニアが分析できます。コンピューターアルゴリズムと分析ツールを使用して、異常を検出し、テストされたコンポーネントの状態を検証することもできます。

振動分析にFTTスペクトル分析を使用します。出典: IMV Corporation

時間波形分析は、被験者に欠陥があるかどうかを示すことができます。 ただし、異常の原因を特定することはできません 。一方、高速フーリエ変換を使用すると、欠陥の根本的な原因を特定できます。

<

例を使用してそれを示しましょう。

モーター、ベルト、およびドライブシャフトを備えたシステムで実際の振動解析を実行していると想像してください。振動データは適切なセンサーによって感知され、アナライザーソフトウェアを介して記録されます。データは単純な時間波形としてキャプチャされます。ベースラインから異常があることを確認できます。しかし、それ以上はありません。時間波形では、欠陥がモーター、ベルト、またはドライブシャフトのいずれにあるのかを判断できません。

ここでFFTが役立ちます。 FFTは、さまざまなコンポーネント(モーター/ベルト/ドライブシャフト)ごとに個別の波形を提供するため 、欠陥の正確な場所を正確に特定できるため、最終的にはダウンタイムが大幅に短縮されます。分析を実行するためのアルゴリズムの使用により、FFTはより正確で正確になりました。

トレーニング、認定、認定

振動解析は、信頼性エンジニアと訓練を受けた振動アナリストによって実施されます。振動分析を実行するために振動分析者と信頼性エンジニアを訓練および認定する機関があります:

- 米国非破壊検査協会(ASNT) は、非破壊検査の信頼性エンジニアを認定するパイオニアです。振動解析は、ASNTのコースと認定の一部です。

- 振動研究所 振動アナリストのトレーニングと認定に専念しています。認定の範囲はカテゴリI です。 カテゴリIV へ 振動アナリスト。 Vibration Instituteは、American National Standards Institute(ANSI)によって承認されています。

- モビウス研究所 状態監視、保守、および資産信頼性エンジニアリングのトレーニングを提供します。彼らは振動解析のためのトレーニングと認定を提供します。研究所からの認証は、国際標準化機構(ISO)によって認定されています。

また、米国労働省は非破壊検査の専門家も認めていることにも注意してください。これには、振動解析を専門とする専門家が含まれます。それを超えて、すべての国には、資格のある信頼性エンジニアを認定するための独自の認定および認定システムがあります。

振動解析と機器のメンテナンス

ここでは、振動測定が予防的および事後的なメンテナンスシナリオの両方でどのように役立つかについて簡単に説明します。

予知保全のための振動分析の使用

コンポーネントまたはマシンがいつ、なぜ故障するかを知ることは、予知保全プログラムを成功させるための鍵です。振動解析は、予測データモデルにフィードする有用なデータポイントを提供し、機器の故障を予測する際の精度を向上させます。

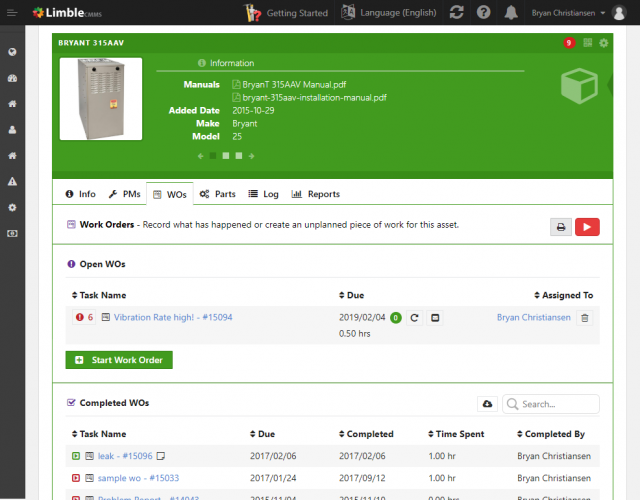

振動分析と予測分析を最大限に活用するには、Limbleなどの最新のCMMSソフトウェアと組み合わせる必要があります。 Limbleは振動センサーと通信でき、設定方法に基づいて、緊急作業指示を自動的にトリガーします。

振動センサーデータに基づいてLimbleCMMSでトリガーされたWO

故障と修正メンテナンスのための振動分析の使用

振動解析は、反応的なシナリオでも役立ちます。故障の根本原因を特定するために、故障保守プロセスの一部として振動解析を実行できます。これは次のことに役立ちます:

- 障害に対処するために適切な是正措置を講じる

- 同様の障害が将来発生するのを防ぎます

Limble CMMSを使用している場合、技術者は作業指示書を閉じるときにコメントを残し、発見された故障原因、振動試験データ、機器の状態、およびダウンタイムに関する重要なメモを残すことができます。

このデータは次のユーザーが使用できます:

- 障害分析を実行する際の信頼性エンジニア

- メンテナンスコストを評価するためのメンテナンスマネージャー

- このタイプの機器の将来のトラブルシューティングおよび修理プロセスをスピードアップするための他の技術者による

振動解析の利点と制限

他のメンテナンスツールや手法と同様に、振動解析には特定の利点と制限があります。これらを知っていると、プラントフロアでの振動解析の実行可能なユースケースを特定するのに役立ちます

振動解析の利点:

- 計画的なシャットダウンなしで、アクセスが困難なコンポーネントを監視するために使用できます。

- 適切な設定で、リモートで使用できます。

- 重要な資産の状態に関するリアルタイムの洞察を提供できます。

- 振動解析プロセスを簡素化するために使用できる、確立されたSOP、方法論、およびソフトウェアが数多くあります。

- 現在、特定の動作条件を追跡するために開発された多くの市販のセンサーがあります。

振動解析の制限:

- 振動解析を正しく実行するには、専門知識、トレーニング、および認定が必要です。

- 動きの速い欠陥(短時間でマシン全体に伝播する欠陥)の追跡には使用できません。

- 振動装置とソフトウェアツールへの先行投資が必要です。

- 障害の特定を行うのは複雑な場合があります。

すべてが語られ、実行されると、振動監視は、予知保全または状態ベースの保守を実行している組織にとって強力な味方になります。そうは言っても、センサーとツールの実装の前に、費用便益分析を行う必要があります。

初期の鳥はワームを取得します

機器の劣化をできるだけ早くキャッチすることで、特にビジネスプロセスが高価な物理的資産に依存している場合、長期的には組織に莫大な費用を節約できます。

より多くの余裕があれば、メンテナンスチームは、交換部品を注文し、必要なツールを割り当て、生産部門や他の部門と連携してメンテナンス作業をスケジュールするための十分な時間を確保できます。

CMMS、振動分析、およびその他の状態監視ツールのおかげで、メンテナンス作業の整理がこれまでになく簡単になりました。

機器のメンテナンスと修理