熱成形業界のリーダーの形成。

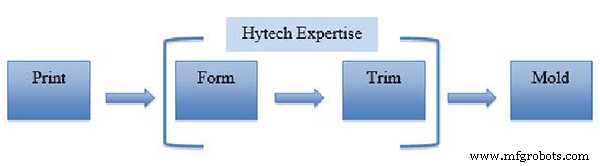

Hytechは、薄膜プラスチックの熱成形、エンボス加工、およびトリミングのためのソリューションを提供します。彼らの焦点は主に、正確なグラフィック登録を必要とする薄膜プラスチック部品にあります。 Hytech成形プロセスが他の従来の成形プロセスよりも優れている非グラフィックアプリケーションもあります。彼らの特許技術は、自動車、電化製品、医療、航空宇宙、軍事産業のOEMによって利用されています。

特許取得済みのプロセスの開発と熱成形およびマッチメタルトリムダイの進歩

現在、Hytechは米国とヨーロッパに生産サービスと工具を提供する製造施設を持ち、アリゾナ州フェニックスにある米国本社からプロセス開発と設備を提供しています。

ハイテックはロジャースに、ドームがプラスチックでできていない理由を尋ねました。彼らは、誰もドームをプラスチックで作っていないことを知りました。そこで、彼らが最初に行ったのは、ポリエステルでドームをエンボス加工するための特殊な熱成形技術を発明し、これらのドームの数百万をロジャースコーポレーションに販売し、その後、数千万のドームをヒューレットパッカードに販売しました。または関数電卓。メンブレンスイッチなどの部品の製造上の利点(金属ドームと比較して)は、1枚のシートに100個のプラスチックドームを置くことができるのに対し、金属ドームでは100個すべてを選んでその場所に配置する必要があることです。

Hytechがこれらのドームレイヤーをメンブレンスイッチメーカーに販売し始めたとき、メンブレンスイッチメーカーは「これは本当に素晴らしいですが、ドームを覆うためにオーバーレイをエンボス加工するのに問題があります」と述べました。そこで、Hytechの創設者は、オーバーレイをエンボス加工するハイドロフォーミングと呼ばれる別のフォーミング技術を発明しました。その時点で、彼らはメンブレンスイッチのオーバーレイをエンボス加工する技術を持っていて、オーバーレイの下にある触覚層をエンボス加工する技術を持っていました。

マッチメタルトリムダイプロセス:Hytechの特許技術の継続的な開発と進歩により、Hytechは3次元のグローバルエキスパートになりました。

薄膜プラスチック用の金属トリムダイと一致します。

90年代半ばに、インモールドデコレーション(IMD)またはインモールドラベリング(IML)またはフィルムインサート成形(FIM)の技術が登場し、フラットスクリーン印刷されたプラスチック(通常はポリカーボネート)を使用して成形しました。射出成形金型の3D形状に。装飾フィルムを型に入れ、型を注入し、型が開くと部品が装飾されます。

これは、Hytechがハイドロフォーミングおよびポリドームプロセスを行っていた時期と一致していました。顧客が彼らのところに来て、この新しいフィルムインサート成形技術のためにプラスチックをエンボス加工するように依頼しました。彼らはすぐに、どちらのプロセスも1mmより深いものを行うのに適していないことに気づきました。インモールドデコレーションの利点は、登録されたグラフィックを使用して複雑な3Dパーツを作成できることです。そこで、創設者は、新たに採用された別のエンジニアとともに、登録されたグラフィックスで最大50mmの描画深度を実現できる高圧空気成形技術であるAccuformを開発しました。今では、複雑な3次元サーフェス上で、さまざまなグラフィックの位置、場所、サイズを維持できます。

その結果、IMD業界向けのHytechの建築部品が生まれました。彼らは、フォームツールを簡単かつ継続的に構築できたとしても、マッチメタルトリムダイの構築に苦労していることにすぐに気付きました。当時、薄膜プラスチック用の3次元マッチメタル切削工具を製造した人は世界中にいませんでした。そのため、Hytechはそのテクノロジーを自分たちで開発する必要がありました。

早い段階で、彼らは焼入れ鋼部品をシンカーEDMで製造したベンダーにアウトソーシングしていました。これにより、Hytechは、シンカーEDMに投資し、作業を社内に持ち込む必要があると考えました。そのため、シンカーEDMとともに、ワイヤーEDMとすべての新しいソフトウェアに投資し、独自のトリムツールの構築を開始しました。彼らはその過程で得たのと同じくらい、焼入れ鋼の周囲からさらに10分の1を取り除くことができれば、はるかに良いことを知っていました。彼らは、そのような許容範囲を維持できなかったため、現在のマシニングセンターではそれができないことを知っていました。 HytechのCEOであるFredHimmeleinは、次のように説明しています。必要な10分の1の精度を得ることができませんでした。 +/- .0003インチの焼入れ鋼部品の間に隙間を作りたかったのですが、私たちが持っていたシンカーEDMとVMC機器ではそこに到達できませんでした。それが私たちをDATRONに導いた理由です。」

熱成形と完璧な表面仕上げのための高度な技術の研究

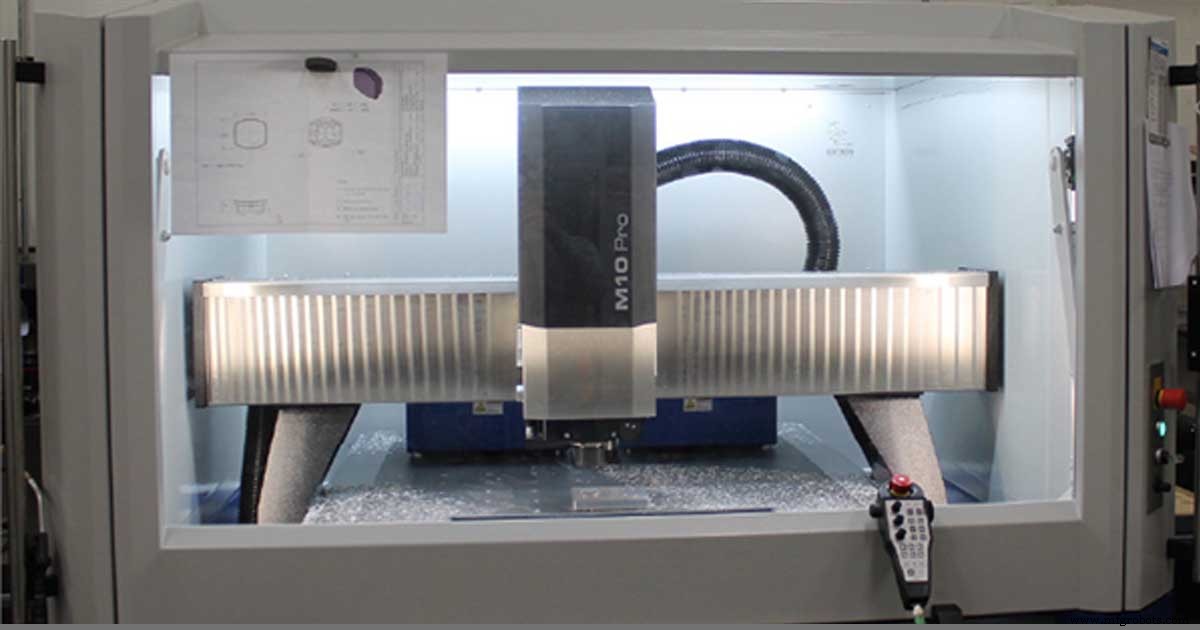

Hytechのツールショップの責任者であるDaveBlandinoは、利用可能なマシニングセンターの非常に徹底的な調査と分析を行い、業界をリードするいくつかの異なるソリューションを管理チームに提示しました。最終的には、DATRONM10Pro高速マシニングセンターを購入することになりました。 Himmeleinは、次のように述べています。「精度、制御ソフトウェア(NCプログラミング)、スピンドルメンテナンスのコスト、サポート、サポートの場所などの理由から、Daveはそれを約10または12要素のマトリックスに分解しました。そしてそれは、DATRONが正しい選択であることを明確に示しました。」

しかし、DATRONを購入するという選択は、このマトリックスだけに基づくものではありませんでした。また、各機械メーカーが完了しなければならないランオフまたはベンチマークプロセスもありました。それぞれが、競争力のある比較のためにまったく同じ部品を製造していました。鋼のIMDアプリケーションをフライス加工する能力はパラメータの1つでしたが、このテストでは、ビジネスの成形側の表面仕上げが最も重要でした。これは、高圧成形技術が非常に正確であるため、サンドブラストされた場合でもフォームシートにツールマークが表示されるためです。 Himmelein氏は、次のように説明しています。「これから形成するフォームコアを見ることができます。サンドブラストされており、見た目も美しく、仕上がりも素晴らしいですが、成形すると、次のようなツールマークが表示されます。信じられません。」 当時、彼らが行っていた作業の多くは、成形部品の上に非常に正確な3次元の会社のロゴでした。明らかに、各ロゴの外観は、作業のためにロゴを契約している顧客にとって非常に重要でした。 Himmeleinは詳しく説明します、「それ フォームパーツは、射出成形金型に挿入されるインサートです。これは成形されたアップリケまたはフィルムで、射出成形金型に入り、金型が開いたときに成形品が装飾されるように成形されます。これらの部品の化粧品は絶対に重要であり、製造に存在するのと同じくらい厳しい化粧品の要件です。」

Hytech ToolingManagerのDaveBlandinoは、CNCベンダーでの経験と競争力のあるベンチマークテストについてさらに説明しています。「私たちはいくつかの広範な調査を行い、いくつかのCNCメーカーに私たちのために部品を切る機会を与えました。私は彼らに彼らの機械を売る部品を私の前に置くように頼みました、そして誰もDATRONが生産した部品に近づきませんでした。他の工作機械メーカーから部品を受け取ったのですが、期待通りの品質ではありませんでした。しかし、モデルをDATRONに送ってから2週間以内に、私はドイツに飛びました。おもてなしが素晴らしかっただけでなく、DATRONは、短い時間枠で本当に期待していなかった部分を目の前に置きました。これは、すべてのCNCベンダーが製造したものの中で群を抜いて最高でした。私が米国に戻って他のベンダーにDATRONサンプルを見せたとき、彼らは「ああ、彼らはこれを磨いた」と言いました。私を信じてください。実際、200倍以上の倍率のRAM光学コンパレータで各部品を綿密に検査したため、目や虫眼鏡で見るものだけではありません。私たちのプロセスはすべてを示しています。熱成形では、わずかなツールマークがあれば、それがフィルムに表示されます。したがって、DATRONが提供する表面仕上げを行うことは非常に重要です。」

品質に加えて、手作業、紙やすりで磨く、研磨などの二次作業を排除することに関連する対応するコスト削減があり、HimmeleinはDATRONにクレジットを与え、結果として手作業時間を90%短縮します。ブランディーノが説明するように、サンディングには制限もあります。「サンドペーパーでいつでも手作業を行うことができますが、複数のツールがある場合は キャビティ、同じ方法でパーツを2回研磨することはありません。 15〜20個のキャビティがある場合、バリエーションが得られ、そのバリエーションは成形、トリミング、成形に変換されます。私たちが基本的に行っているのは、パーツをDATRONから引き離すことであり、それに触れないことです。それが私たちの目標です。部品は、機械からすぐにツールアセンブリに組み立てる準備ができています。軽いビードブラストテクスチャがお客様の要件である場合もありますが、サンディングや研磨は必要ありません。」

マッチメタルトリムダイ(スタンピングダイ)の製造に必要な高い許容値

そのため、現在、HytechはワイヤーEDMを使用して、固定公差を表すA側焼入れ鋼コンポーネントを作成しています。次に、A面部品の嵌合部品であるB面焼入れ鋼部品を製造します。通常、ダイコアは.0005インチから.0008インチの重さのままにし、DATRON M10 Proを使用して、フィットするまで一度に10分の1を使用します。 Himmelein氏は、次のように述べています。 。」

ワイヤーEDMとDATRONマシンの組み合わせは、Hytech Formingに真の違いをもたらし、薄膜プラスチック用の3次元マッチメタルトリムダイの世界的なエキスパートになりました。

ブランディーノ氏は次のように説明しています。「以前は、これらのコンポーネントを処理できる機器を備えたショップにサブアウトする必要がありました。DATRONを購入してから、すべての作業を社内に持ち込みました。熱処理されたA2鋼部品の厳しい公差を維持するために、軽い仕上げパスを行っています。これらの部品は、ここで設計および製造する工具部品です。当社のビジョンの一つはトリミングです。私たちは薄膜プラスチックの熱成形に取り組んでいますが、その反対側は、形成されたプラスチックをトリミングする必要があり、これらのトリミングされた形状は、+/-数千分の1の厳しい公差で金型に正確にフィットする必要がありますインチ。ただし、トリミングが実際に行われるためには、機械加工するコンポーネントの公差が+/-10分の2インチである必要があります。これらは、トリムダイを構築するために使用しているコンポーネントです。」

Blandinoはまた、設計プロセスに柔軟性を追加したことでDATRONテクノロジーを評価しています。 「これにより、ツールをより効率的に設計することもできます。以前は、これらの厳しい公差を維持するために使用できる唯一の機器は、EDMワイヤでした。もちろん、EDMワイヤーの問題は、すべてがスルーではないことです。 ポケット。そのため、その制限を回避して設計する必要があったため、設計の柔軟性が制限されました。 DATRONを使用すると、より自由に設計し、やりたいように物事を行うことができます。」

DATRON M10 Proは、最終製品の品質にとって非常に重要になっています。Blandinoは、DATRONが作業で滞り、作業を他のCNC機器に移すことを余儀なくされるたびに、このことを思い出すと言います。 「手仕事があっても、近づくことはできません。 DATRONで得られる表面仕上げ。さらに、他のCNC機器ではスピンドル速度が15k、12k、10kで最大になっているため、フィードを100%削減する必要があります。スピンドルの振動とバックラッシュのため 他のマシニングセンターと一緒にボールねじを使用する場合、仕上げは重いサンディングです。だから私は本当に2台目のDATRONマシンを求めています。他のマシニングセンターを「OpOneマシン」として使用し、すべての肉を裏側から、すべての重要でない表面を粗くします。これらのマシンはそのタスクをうまく処理します。」

新しい収益ストリームへの扉を開き、年間25%の増加収益

CEOのFredHimmeleinは、Hytechが自動車や航空宇宙を含む幅広い業界に提供するのに役立った品質についてDATRONを称賛しています。 Himmeleinは、DATRONやその他の補助的なプロセスの柔軟性にも感銘を受けており、インストールされてから影響を受け、改善されています。たとえば、彼らは10年間顧客のために行ってきたプロジェクトを持っており、CO2レーザーで0.25インチのアクリルをカットし、美しく磨かれたエッジを生み出す素晴らしい仕事をしています。しかし、10年後、顧客は、ライフサイクルを通じて部品が損傷するリスクを減らすために、材料を切り替えてポリカーボネートを使用することを決定しました。 .25インチのポリカーボネートは、燃焼して健康に害を及ぼすことなくレーザーで切断することはできないため、別のプロセスを見つける必要がありました。そこで、アクリルのフライス盤用に特別に設計されたDATRONエンドミルを使用して、DATRONM10Proでテストカットを行いました。その結果、Hytechとその顧客の両方にとって大きな勝利となりました。 DATRONは実際に、レーザーがアクリルから部品を切り出すよりも速くポリカーボネートから部品を切り出し、表面仕上げは同等であり、顧客は好みの材料に切り替えることができました。

DATRON M10 Proは、さまざまなCAMソフトウェアパッケージと互換性があり、Hytechはそれらのいくつかに投資し、パフォーマンスと表面仕上げを最大化するために広範なテストを実施しました。 Blandino氏は、次のように述べています。「おそらく、ほとんどのショップよりも多くのソフトウェアテストを行ってきました。 DATRONソフトウェアの輪郭スムージングを使用しますが、これはダイナミクスとプログラミング戦略の組み合わせでもあり、すべてが完璧な表面仕上げに貢献します。 SolidCam、SOLIDWORKS、FeatureCAM、Fusion 360、PowerMillなどのさまざまなプログラミングソフトウェアを使用していくつかのテストを行い、リンゴとさまざまなカッター、速度、フィードのリンゴを比較しています。そこで、ソフトウェアが提供するものとDATRONが提供するものを組み合わせて使用し、3軸フライス盤で達成できる最高の表面仕上げの公式を考案しました。 Fusionは、DATRONにとって非常に優れたポストであり、M10が提供するダイナミクスと輪郭スムージングと組み合わせて優れた表面仕上げを提供します。現在、プライマリCAM

解決策はオートデスクにあります。テストは継続的に行われ、DATRONはすべてのソフトウェアのポストプロセッサを非常によく補完します。」

彼らはそれについてしっかりと口を閉ざす必要がありますが、Hytechは、非常に正確な機械加工を必要とするコンポーネントを作成する新しい方法で既存の業界に参入していると言うことができます。その業界のメーカーは、WebサイトにDATRON M10 Proの写真があるため、実際にHytechに来ました。この業界の最新のテストカットでは、部品は200時間以上稼働しました。これは、パーツが3D輪郭を描くために小さなステップオーバーを行う非常に小さなカッターを必要とし、工具を変更せずに数十時間も移動できるためです。現在24時間年中無休で稼働しているマシンでは、M10Proの追加と追加が差し迫っています。この新しいビジネスにより、会社の収益は25%増加すると予測されています。

CNCマシン