射出成形のコストとその見積もり方法は?

「射出成形のコストはいくらですか?」は、このテクノロジーの採用について疑問に思っている人々からよく寄せられる質問です。

射出成形は、今日非常に人気のある製造プロセスであり、いくつかの部品やコンポーネントの作成に使用されます。そのため、製造業でこのプロセスを検討する前に、射出成形のコストについて学ぶことが重要です。

この記事では、射出成形のコストについて詳しく調べます。私たちが提供する情報を使用して、これらのコストに影響を与える要因について学習します。

このガイドを読んだ後、特定の要件に対して射出成形にかかる正確な製造コストを評価できます。

すぐに問題の核心に入り、射出成形の費用を知りましょう:

射出成形のコストに影響を与えるさまざまな要因は何ですか?

射出成形金型の基本コストは、すべてのアプリケーションに当てはまる固定数ではありません。これは、数百ドルから数十万ドルの間になる可能性のあるさまざまな値です。

お気づきのように、これは非常に広い価格帯です。正確な値は、射出成形プロセスに関係するいくつかのコンポーネントに基づいて変動します。コストに影響を与えるこれらの要因は次のとおりです。

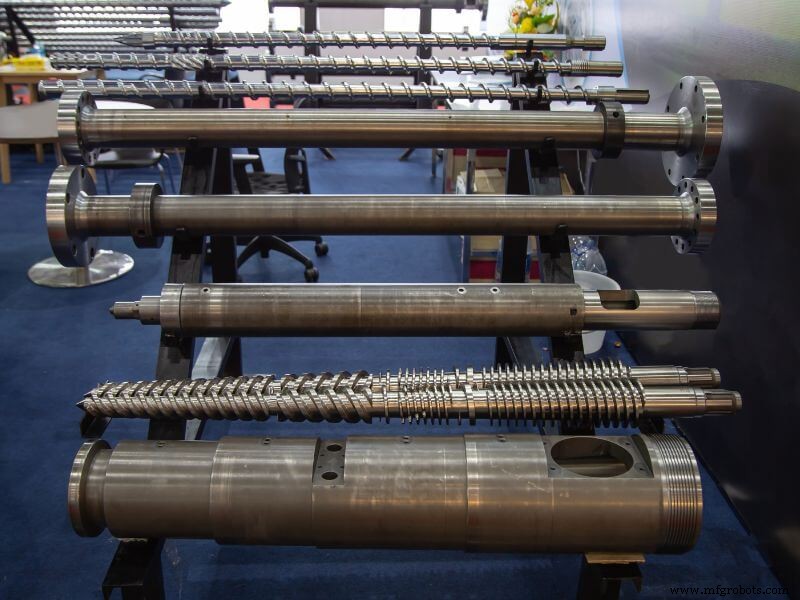

機器

射出成形用の機器のコストは、機器の種類と用途によって大きく異なります。企業が社内に保管している小規模の射出成形装置があります。

次に、大規模な射出成形機があります。これらは通常、大量の生産を行うサービスプロバイダーや業界によって維持されています。

専門の工業用射出成形装置の費用は50,000ドルから200,000ドルの間です。これらのマシンは、熟練したオペレーターを必要とするため、愛好家やアマチュア向けではありません。

これは間違いなく、どの業界にとっても大きな出費です。したがって、ほとんどのメーカーは、最もハイエンドの射出成形機を収容する3ERPのような専門家に射出成形プロセスをアウトソーシングすることを選択します。

金型(金型)コスト

成形設備は1回限りの投資ですが、金型自体の作成は、すべての部品に必要な継続的な費用です。したがって、金型費は射出成形の最も重要な推進要因の1つです。

このコストは、金型の作成に使用するプロセスによって異なります。通常、この目的のために3つのプロセスが一般的に使用されます。

CNC加工:

CNC機械加工は通常、ステンレス鋼やアルミニウム金型などの金属製の金型に使用されます。 CNC機械加工は、切削工具を使用して金属ブロックから材料を取り除くことによって機能します。金型を作成するためのCNC機械加工の利点は、この方法が提供する比類のない精度です。

CNC加工には、金型の仕上げにかかる時間の点で少し欠点があります。これらの機械は、工具のセットアップ時間と、さまざまなカット形状に合わせた工具の変更に関して考慮する必要があります。

放電加工:

放電加工はEDMとしても知られています。この技術は、複雑な形状の型を作るために利用されます。これは、放電を使用して金属ワークピースを溶かして曲げ、目的の形状にすることで実現されます。

CNC加工と同様に、EDMも高精度です。ただし、CNC機械加工は金属以外の材料にも使用できますが、EDMは金型にのみ機能します。

3Dプリント

3D印刷は、射出成形用の金型を作成するための最も安価で最速の方法の1つです。このプロセスには3Dプリンターしか必要ないため、費用は非常に少なくて済みます。さらに、非常に熟練した労働力が不要であるため、大幅な人件費を節約できます。

注入された材料

プラスチック射出成形は、射出材料として使用できるプラスチックの種類にある程度の汎用性を提供します。これらの一部には、ABS、PU、PE、PP、およびPCが含まれます。

射出成形プロセスで使用されるペレットの材料費は、$からどこでも下がることができます! 1kgあたりから1kgあたり5ドル。注入された材料の総コストは、使用される材料の量に依存し、それは次に必要な設計に依存します。

注入できる他の材料は、さまざまな金属と液体シリコーンです。

設計の複雑さ

非常に複雑な設計は、大幅な追加コストにつながる可能性があります。一つには、研究、開発、技術的な専門知識が必要です。この目的のために、専門家を雇うか、設計プロセス自体を外部委託することができます。どちらのオプションにも独自の費用がかかります。

人件費

現在、射出成形に関連するほとんどのステップは自動化されており、ソフトウェアシステムによって実行されます。たとえば、CNCマシンはコンピューター数値制御ソフトウェアで実行され、3Dプリンターは独自のソフトウェアで実行され、射出成形でも自動処理が行われます。

確かに、次のようないくつかの時点で特定の労働要件があります。

セットアップコスト: 射出成形のすべてのステップには、特定のセットアップ要件があります。たとえば、金型を作るときは、工具のセットアップが必要です。射出成形では、金型のセットアップと装置の構成が行われます。これらはすべて人件費がかかります。

修理費用: 射出成形は、複数のタイプの装置を必要とする機械的プロセスです。したがって、労力を必要とする特定の修理および保守プロセスが必ず発生します。

オペレーターのコスト: 使用する自動調整機械の量に関係なく、操作全体を監視するためにオペレーターが必要です。オペレーターのコストは人件費を考慮に入れるものです。

射出成形金型の種類

キャビティの数に基づいて、3つの異なるタイプの射出成形金型があります。これらは次のとおりです。

シングルキャビティモールド

シングルキャビティ金型は内部に1つのキャビティがあるため、サイクルタイムごとに1つのパーツを作成します。金型のコストは低くなりますが、部品の生産速度は遅くなります。これにより、部品あたりのコストが高くなります。

マルチキャビティ金型

マルチキャビティ金型の内部には複数のキャビティがあるため、同時に複数の部品を作成できます。これは金型の初期コストが高くなりますが、部品のコストが大幅に低くなります。大量の費用対効果の高いソリューションです。

ファミリー射出成形金型

ファミリー射出成形金型には、内部に複数のキャビティがあります。ただし、これらのキャビティはさまざまな部品用であるため、これらの金型はさまざまな形状の射出成形部品を同時に作成できます。

たとえば、一軒家の射出成形金型でプラスチック容器の上端と下端を製造できます。これらの金型は金型コストの点でより高価なオプションですが、製造プロセス全体をより速く、より安くします。

成形プロセスの種類

射出成形プロセスには3つの異なるタイプがあります。これらは次のとおりです。

基本的な射出成形:

これは、最も単純なタイプの射出成形プロセスです。プラスチックを金型キャビティに直接注入して、最終部品を作成します。 3つの異なる成形プロセスの中で、これが最も安価です。

成形を挿入:

インサート成形は、基本的な射出成形よりも少し複雑なプロセスです。インサート成形では、金属インサートが金型内に正確に配置されます。配置されると、プラスチック射出成形が行われます。

このプロセスでは、金属インサートが部品に直接融着された溶融プラスチック部品が作成されます。この例は、プラスチック部品に挿入されているのが見える金属製の留め具です。

インサート成形により、プラスチック部品と金属部品を機械的に固定する場合に比べて、アセンブリ全体の強度が高くなります。

オーバーモールド:

インサート成形と同様に、オーバーモールドも基本的な射出成形よりも少し複雑です。オーバーモールドでは、基本的な射出成形プロセスが行われ、パーツが作成されます。たとえば、パート1としましょう。パート1は別の金型内に保持され、別のプラスチック射出成形プロセスが行われます。

2番目のプロセスは、パート2を作成します。パート2には、パート1が含まれています。このプロセスはインサート成形に似ていますが、金属インサートの代わりにプラスチック射出成形で作成された部品を使用している点が異なります。

この一般的な例は、歯ブラシなどのプラスチック製品やゴム製品に埋め込まれている柔らかいゴム製グリップです。

パーツ変数

部品のサイズとデザインは、コストに大きく影響します。より大きな射出成形部品は、より多くの材料費だけでなく、より大きな金型も必要とします。同様に、設計が複雑になると、成形自体に複数のステップが必要になる場合があります。

パーツの機能

最終製品に含まれる機能も、射出成形金型のコストに影響を与えます。製品に複雑な機能がある場合、その機能には、作成に射出成形プロセスを必要とする小さなコンポーネントが必要になる場合があります。

生産量

大量生産を行うと、部品あたりの製造コストが安くなることにお気づきかもしれません。同じ考え方が射出成形にも当てはまります。

大量生産を行う場合は、より多くの金型が必要になります。ただし、金型のコストは直線的に増加しません。たとえば、金型のコストが100個の部品に対して1個あたり1ドルの場合、5000個の部品のコストは1個あたり約0.5ドルになり、100,000個の金型の場合は1個あたり0.25ドルになります。

同様に、部品あたりの人件費も、生産量が多い場合と同じように減少します。生産量が増えると総生産コストは増加しますが、部品あたりの費用は大幅に削減されます。

セカンダリサービス

製造業者が製品の研磨や二次仕上げなどの二次サービスを必要とする場合、追加費用が必要になります。射出成形コスト自体の一部ではありませんが、サービスプロバイダーは追加コストでそれを検討する場合があります。

射出成形コストの概要

さまざまな生産量の部品のプラスチック射出成形コストを理解しましょう。

生産量が少ない

少量生産は、数百から数千の部品と見なすことができます。これらの少量のアプリケーションの場合、メーカーは通常、金型を社内で製造し、自分で成形を行います。

生産量が少ない場合は、安価で大量の生産サイクルを経る必要がないため、メーカーは3Dプリントポリマー樹脂の型を作成します。

このボリュームの全体の生産実行は、最終部品に到達するのに約3日かかります。 100パーツの実行では、次のパラメータを想定します。

- 部品数=100

- 金型のコスト=$100

- 部品あたりの材料費=$0.5

- 材料の総コスト=$50

- 部品あたりの人件費=$3

- 総人件費=$300

- 射出成形プロセスの総コスト=450ドル

中量生産

中量生産は、5000個から数万個の部品の範囲になります。この規模の生産では、メーカーは通常、金型の生産と成形プロセスを外部委託しています。

低生産モデルと高生産モデルとの比較のために、同じ部品の5,000ボリュームサイクルを実行していると仮定します。

- 部品数=5,000

- 金型のコスト=$2500

- 部品あたりの材料費=$0.5

- 材料の総コスト=$2500

- 部品あたりの人件費=2ドル

- 総人件費=$10,000

- 射出成形の総コスト=15,000ドル

大量生産

大量生産は数十万の部品を扱います。この比較のために、同じタイプの部品を100,000個生産していると仮定します。

- 部品数=100,000

- 金型のコスト=25,000ドル

- 部品あたりの材料費=$0.5

- 材料の総コスト=50,000ドル

- 部品あたりの人件費=$1

- 総人件費=$100,000

- 射出成形の総コスト=$175,000

ご覧のとおり、大量生産の場合、部品あたりの射出成形コストが大幅に減少します。したがって、射出成形のコストについて話すとき、大量のプロジェクトは費用対効果が最も高くなります。

射出成形コストを削減するには?

射出成形は、低コストで信頼性が高いため、好ましい製造プロセスです。

プロセス自体は他の方法に比べて安価ですが、さらにコストを削減することもできます。そのために、考慮に入れる必要のあるいくつかの指針を以下に示します。

CAD設計の最適化

さまざまなCAD設計を通じて単一の部品にアプローチできます。ただし、これらの設計のそれぞれが理想的というわけではありません。同じ部品の設計によっては、時間とリソースの浪費につながる可能性があります。したがって、CAD設計を最適化して、リソースを最大限に活用できるようにします。

機能の簡素化

複雑な機能では、射出成形プロセスで複雑な金型と追加の手順が必要になる場合があります。したがって、不要な追加機能を排除すれば、射出成形金型のコストを削減できます。

この点で、化粧品の仕上げのためだけの機能を削除することができます。これにより、大幅なコスト削減につながります。

部品サイズの縮小

大きな部品が必ずしも良い部品であるとは限りません。部品のサイズが大きくなると、これらの部品に必要な射出成形金型のコストも大きくなります。パーツサイズを小さくしても同じプロセスを実行できる場合は、それを選択することをお勧めします。

カビの再利用

金型をさまざまな用途に再利用して活用してください。同じ金型を同じ部品設計に使用できるだけでなく、同様の部品にも使用できます。これは、可能な限り金型を微調整することで実行できます。

インサートモールドを活用

インサート成形やオーバーモールドなどの技術を使用すると、長期的にコストを節約できます。たとえば、インサート成形を使用すると、プラスチック自体にねじを作成して金属部品に取り付ける必要がなくなります。

DFM分析の使用

DFMは、DesignForManufacturingの略です。射出成形におけるDFMとは、顧客の目的を果たし、コストの期待に応える部品を作成することを指します。

DFMの場合、アナリストは芸術、科学、技術のさまざまな要素を考慮して、射出成形金型のコストを削減するための最も効率的な設計を見つけます。

マルチキャビティ金型とファミリー金型の使用

マルチキャビティ金型とファミリー金型を使用すると、生産率を大幅に増やすことができます。これにより、特に中規模から大規模の本番稼働を検討している場合に、運用全体のコストが大幅に削減されます。

自己嵌合部品

自己嵌合部品は、射出成形のコストを削減し、同時に設計を簡素化する最も創造的な方法の1つです。自己嵌合部品は、180度回転したときに自分自身に取り付けられる部品です。

自己嵌合部品の利点は、単一のハーフモールドを使用して部品全体を作成できることです。金型のコストを低く抑え、プラスチック射出成形金型のサイズを半分に抑えながら、生産量を増やします。

プラスチック射出成形金型のコストの概要で気づいたように、ボリュームが大きいほど、部品あたりのコストが低くなります。これは、金型サイズと金型数の節約と相まって、最終的なプラスチック射出成形金型のコストの大幅な節約につながります。

最も安い価格と最高の品質で射出成形の見積もりを取得する

射出成形に関連するさまざまなコストがわかったので、1つの重要な質問が未解決のままです-私のプロジェクトの射出成形のコストはどうなりますか?

この要件の見積もりを取得するには、最も安い料金で最高の結果を提供できるメーカーを選択する必要があります。 3ERPはこの点であなたの答えです。

3ERPは、低コストの射出成形から大量生産部品まで、必要となる可能性のあるすべての射出成形サービスを提供します。熱可塑性射出成形金型、熱硬化性シリコーン射出成形金型、金属射出成形金型などの材料に関してもオプションがあります。

BMW、ランボルギーニ、エレクトロラックスなどの多くの確立された業界は、すでに3ERPが提供する射出成形サービスを使用しています。

最良の部分は、射出成形金型のコストを一切負担することなく、最先端の機器で世界クラスのエンジニアチームによって部品を製造できることです。

3ERPの射出成形コストは、正確な要件に一致する正確な見積もりとして提供されます。したがって、不要なものに追加料金を支払う必要はありません。

今すぐ3ERPに連絡して、要件に合った射出成形の見積もりを入手してください。単純な射出成形プロジェクトであろうと、インサートやオーバーモールドを扱うものであろうと、私たちはすべてを処理します!

結論

射出成形は、今日最も広く適用されている製造プロセスの1つです。毎日、ボトルキャップやプラスチック製のハンドルなど、このプロセスで作成された複数のパーツを見て触れます。

この記事を読んだ後、プラスチック射出成形のコストと、プロジェクトごとにどのように異なるかについて、より良いアイデアが得られました。射出成形金型のコストが原因で発生するコスト変動についても知っています。

次のプロジェクトで急速射出成形を検討している場合、二重に考えることは何もありません。連絡先の電子メールで3ERPにクエリを送信すると、要件に応じて利用可能な最良の価格でチームから連絡があります。

よくある質問(FAQ)

射出成形は高価ですか?

全くない。射出成形は、最も安価な製造プロセスの1つです。それでも、このガイドで提案したヒントに従うことで、成形サイクルあたりの金型コストを下げることができます。

射出成形に最適な金型材料はどれですか?

すべての射出成形材料には独自の利点があります。あなたにぴったりの素材は、要件と予算の制約によって異なります。

CNCマシン