ラインの終わり:パレタイジング、ラッピング、およびラベリングのための効果的なロボットタイプ

これを読む理由: パレタイズ、パレットラッピング、ラベリングのプロセスは、製品の種類に関係なく、ほとんどのパッケージングアプリケーションの生産ラインの最後のステップになります。この記事では、メーカーのニーズに基づいて、各プロセスに適したソリューションを紹介し、肉体労働の課題と違いに焦点を当てています。

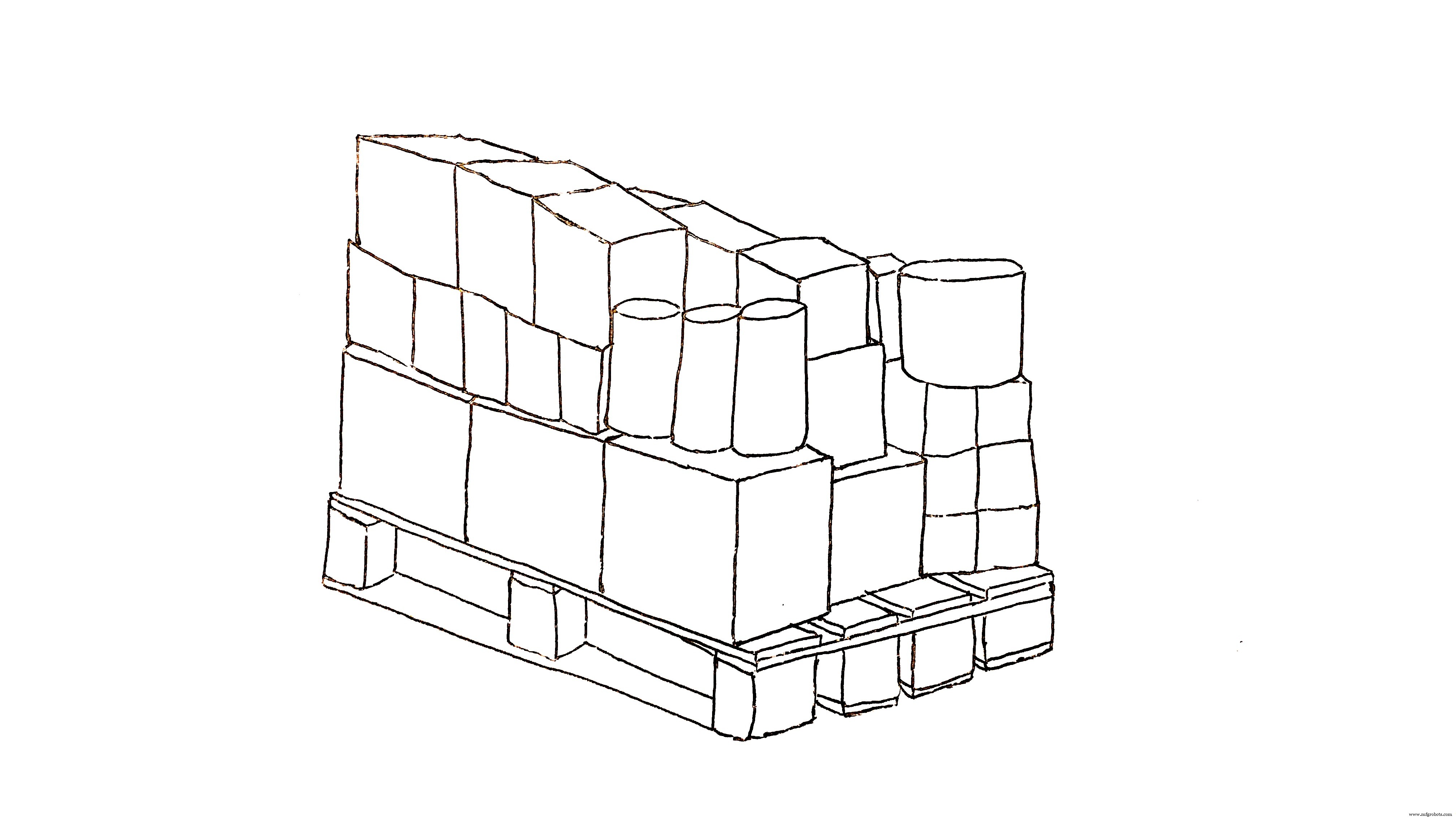

ステップ1:パレタイズ

パレタイズとは、製品をパレットに積み重ねる手順です。手作業によるパレタイズは労働者にとって大変であり、時間と費用がかかります。ロボットパレタイザー(システムの初期コストは高くなりますが)は時間効率がはるかに高いため、長期的にはコストを節約できます。

パレタイズには主に4つのタイプがあります:

- レイヤー パレタイズ これは、1つのレイヤーが完成するまで、完成品を1つずつパレットに配置し、プロセスを繰り返す通常の方法です。製品が軽量(15 kg未満)の場合は、コボットを使用できます。それ以外の場合は、頑丈なロボットの方が適しています。

- フルレイヤーパレタイズ 、ロボットは商品の層全体をピックアップし、それらを直接パレットに配置するため、時間を節約できます。このようなアプリケーションのグリッパーは大きくて重いため、通常、頑丈なロボットがここに適用されます。

- 混合ケースのパレタイズ さまざまな製品タイプを使用してパレットを積み重ねるプロセスです。この場合、6つのジョイントロボットは柔軟性を追加します。これは、商品が混在していると、各レイヤーによりよくフィットするように商品を回転させる必要がある場合があるためです。

- インラインパレタイズ 生産ラインで参加し、「スマート」コンベヤーベルトを使用して製品をさまざまな方向に分割し、層を埋めます。次に、エレベータ機構を使用して各層をパレットに押し下げます。このアプリケーションでは、外部ロボットは必要ありません。

適切なソリューションは製品タイプによって異なります

パレタイジングシステムを探すときは、製品の種類を考慮してください。インラインパレタイズは、重いバッグに梱包された製品に非常に役立ち、ロボットや従業員による重い持ち上げを回避できます。フルレイヤーのパレタイズは、標準的な形状であるため、ボックスにより適しています。レイヤーパレタイズは、壊れやすいボトルの箱に適しているため、一度に1つずつ移動するのが賢明です。

グリッパーについても注意すべきことがあります。磁気グリッパーまたは吸盤付きの真空グリッパーは、段ボール箱などの固い/平らなアイテムを上から拾うのに効率的です。バッググリッパーは、両側にフックが付いているので、バッグを下から持ち上げることができます。カスタムグリッパーも適用可能です。

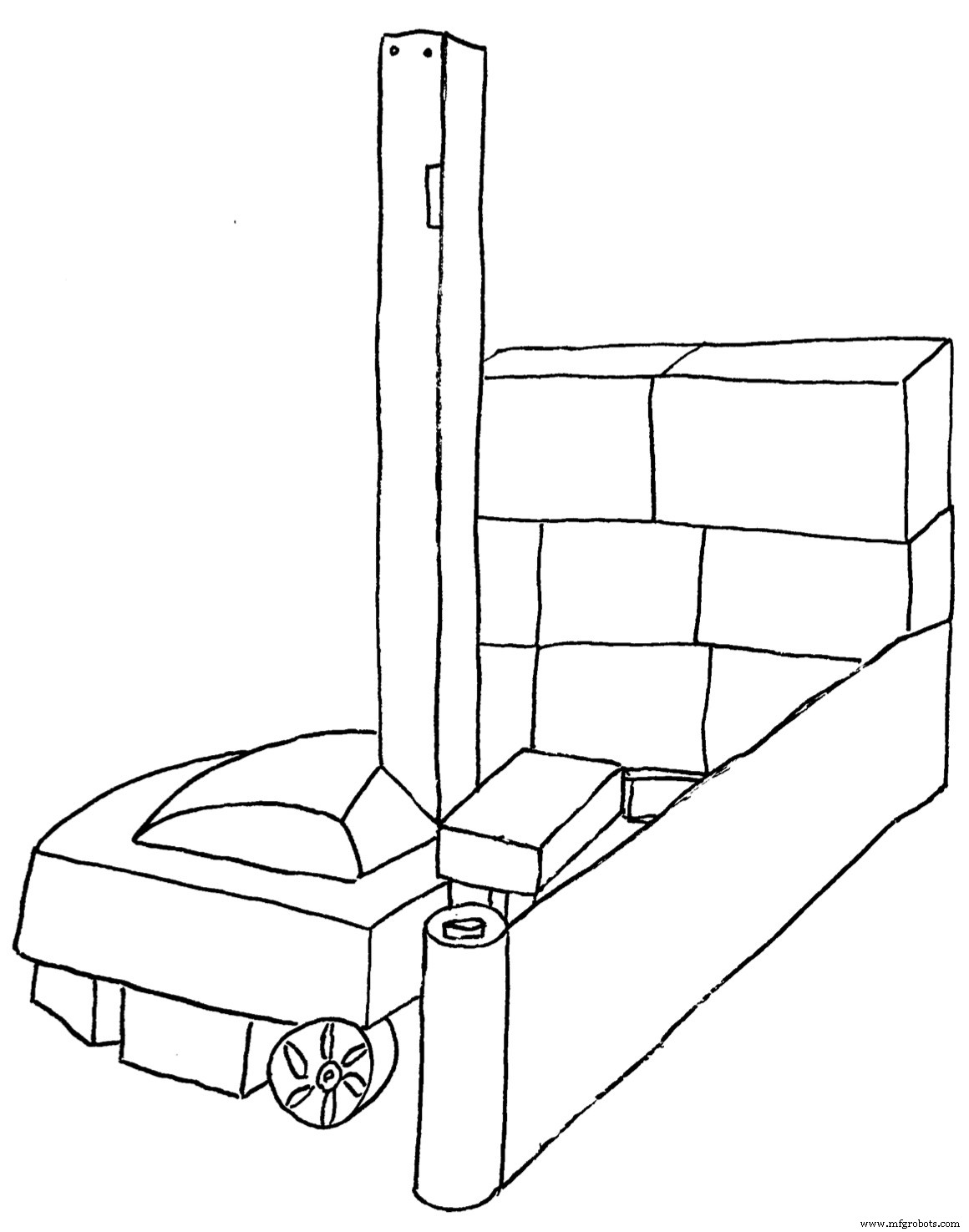

ステップ2:自動ラッピング

パレットラッピングとは、パレットの周りにホイル(ストレッチラップ/フィルム)を置いて固定し、中身を固定するプロセスです。このプロセスを自動化すると、工場の安全性と効率の両方を向上させることができます。

手動ラッピングとは別の解決策の1つは、「ロボットストレッチラッパー」とも呼ばれる移動ロボットを使用することです。背面にストレッチフィルムを取り付けた特殊なタイプの移動ロボットです。フィルムテールを荷物に取り付けてから、パレットの周りを回転するようにプログラムされています。

ロータリータワーストレッチラッパーシステムは、重い(大きな米の袋)、軽い、または壊れやすい(ボトル)荷物を処理できるため、より一般的でエレガントなソリューションを構成します。静止した設計のため、移動ロボットの動きよりも動きが安定しています。

この場合も、パレットの周りを回転しているタワーの片側にストレッチフィルムが取り付けられています(ビームのように)。ターンテーブルパレットラッパーは、パレットが配置されているターニングプラットフォームを使用して、パレットをラッパーの周りで回転させるため、プロセスからわずかに逸脱します。

時間が重要な場合は、ストレッチフードラッパーを使用できます。大きなメカニズム(生産ラインの端にあります)は、パレットを包む代わりに、下に移動することでパレットの上にプラスチック製のフードをすばやく配置します。

手動ラッピングは効率が悪く、安全性が低くなる可能性があります

手でラッピングすることは、繰り返しのサイクルでフィルムを手作業で完全にラッピングすることは困難であり、物理的に要求が厳しいため、実用的ではありません。フォークリフトがフィルムに穴を開け、荷物が緩む可能性があるため、完全に巻き下げることも安全とは見なされません。

それどころか、ストレッチラッパーは、パレットの最上層にあるタイトなケーブルを使用することで、荷物を完全に固定することができます。したがって、完全に包む必要はなく、フォークリフトはフィルムに穴を開けることなくパレットを持ち上げることができます。

大事なことを言い忘れましたが、人間は機械のようにフィルムをきつく伸ばすことはできません。フィルムをさらに伸ばすことにより、より少ないフィルムを消費しながら、より大きな領域をラップすることになります。一般的に、回転式タワーは手頃な価格で十分にテストされています。移動ロボットは柔軟性があり、ストレッチフードは大容量での高速ラッピングを提供します。

ステップ3:自動ラベル付け

パレットのラベル付けは、パレットにすでに積み上げられているボックスにラベルを貼り付けるプロセスです。このプロセスの自動化は最後の明らかなステップですが、プロセス中にいくつかの課題が発生する可能性があります。

そのうちの1つは、ロボットがパレットに過度の力を加えて製品に損傷を与えることです。その解決策は、測定された力のフィードバックを提供する力センサーを(ロボットのエンドエフェクターに)配置することです。これにより、ロボットの力と位置を再調整します。

もう1つの問題は、ラベルが間違った位置に適用されているか、まったく適用されていないことです。これは、ラベルが正しく適用されているかどうかをチェックするビジョンシステムで解決できます。ラベルにスキャンが必要なバーコードが含まれている場合は、ビジョンシステムも重要です。

それでも、製品が箱に梱包されておらず、ボトルの箱またはバッグでラベル付けが個別に行われる場合は、生産ラインで行う必要があります。この場合、デルタロボットは、多数の商品を同時に処理するのに十分な速度であるため、適切なソリューションです。

ボトル/ボトル箱などの複雑なデザインの製品にラベルを付けることは困難です。箱のような標準的な形状の平らな面では、ラベル付けがより簡単に実行されるため、メーカーはパッケージソリューションを選択する際にそれを考慮に入れる必要があります。

結論

パレタイズ、ラッピング、ラベリングは避けられない3つの主要なプロセスです。これらは手動で実行できますが、多くの場合、ロボットソリューションによって効率が大幅に向上します。多くの企業は、最初にパレタイズを自動化し、次に残りを自動化することを優先しています。この移行は、個別に実行することも、組み合わせたソリューションを1回購入することで実行することもできます。したがって、工場の生産性と柔軟性を高めながらコストを削減するには、ニーズに合わせた適切なソリューションを選択することが不可欠です。

産業用ロボット

- ロボットグリッパーとエンドエフェクター:用途、利点、コスト分析

- 産業用ロボットの種類とそのさまざまな用途

- あなたの掃除ロボットは池に行き着くのでしょうか?

- メーカーや他のロボットユーザーにとってのロボットシミュレーションの3つの利点

- 最高級のロボットシミュレーションソフトウェアを作るものは何ですか?

- 抵抗溶接とは何ですか?異なるタイプは何ですか?

- ピックアンドプレース自動化用のロボットアーム部品

- ロボットパレタイザーの究極のガイド

- ロボットと機械の違い

- 多くの種類のポリウレタンとそれらが何に使用されるか

- 「ホリデー」シャットダウンの準備:ロボットのメンテナンスとアップグレードを成功させるためのヒント