ロボットのための 10 の完璧なピック アンド プレース タスク

最も簡単に始められるピック アンド プレイス タスクはどれですか?

ピック アンド プレースのタスクの中には、ロボットにとって他のタスクより難しいものがありますか?

あなたの状況に最適なタスクは何ですか?

ロボットの完璧なピック アンド プレース タスク 10 について説明します。

ロボットでどのタスクを最初に行うべきかを判断するのは必ずしも容易ではありません。多くの場合、自動化できる多くのタスクがあります。しかし、ロボットによる自動化に最も適しているのはどれか、また、どのタスクが最も費用対効果が高いかはわからないかもしれません.

ピックアンドプレースは、ロボット工学を始めたばかりの人にとって最も人気のあるタスクの 1 つです。そうは言っても、経験豊富なロボット ユーザーでさえ、他のタイプよりも多くのピック アンド プレース タスクを展開していることに気付きます。

多くの潜在的なピック アンド プレース タスクがあります。

あなたにぴったりなのはどれですか?

このような状況では、急いで決断する傾向があるかもしれません。どのタスクが最初に自動化するのに最適かを知っていると仮定するかもしれません (実際に知っているかもしれません)。ただし、自動化できる可能性のあるすべてのタスクを完全に評価することを忘れています。急いでいるうちに、1 つか 2 つの「即効性」、つまり運用にすぐに影響を与えて投資を迅速に回収できるタスクを逃しています。

どのタスクが自分に適しているかを特定するのに役立つように、これらの 10 のピック アンド プレース タスクは、多くの場合、開始するのに適した場所です。

1.スタッキング

単純なピック アンド プレース タスクは、ロボットをプログラムして、生産ラインから、または以前の操作から取り出された部品を積み重ねることです。これは付加価値のないタスクの好例であり、したがってロボットに最適です。

そうは言っても、スタッキング タスクの例としては、ロボットの前に半自動化された一連の操作があり、後でパーツに対して手動操作を実行する場合があります。ロボットはバッファーのようにパーツをスタックします。

2.並べ替え

優れたピック アンド プレース タスクは、さまざまなオブジェクトを個別の山または個別のコンベヤに分類することです。これには通常、さまざまなオブジェクト タイプを検出するためのロボット ビジョンが必要です。ただし、常にそうであるとは限りません。仕分けは、梱包などの他のタスクと組み合わせることもできます。これにより、ロボットは部品を作業の次の段階に移動するときに部品を仕分けることができます。

仕分けタスクの非常に一般的な例は、高速デルタ ロボットを使用して、移動中のコンベアから欠陥部品を取り除くことです。

3.パッケージング

パッケージングは、ワークスペースの一部からオブジェクトをピックアップし、ボックス、トレイ、バッグ、または別のパッケージ コンテナーに配置することで構成されます。これは、おそらく最も一般的なピック アンド プレース タスクの 1 つです。ロボットは、一次包装 (生の製品を含む) と二次包装 (既に包装された製品を含む) の両方のタイプの包装作業に適しています。

梱包作業の例としては、移動するコンベアから完成品を取り出し、開いた箱に並べることです。

4.ビンピッキング

ビンピッキングはアプリケーション領域ではなく、ピックアンドプレースの高度なアプローチです。つまり、山、バケツ、またはビンに配置された未分類のオブジェクトを検出する必要があります。ロボットの感知システムは、雑然とした物体の位置と向きを検出できるほど高度です。

その結果、ビン ピッキング タスクの例として、トレイ内の仕分けされていない未完成の部品を検出し、仕上げ作業のためにそれらを配置することが挙げられます。

5.品質管理

ピックアンドプレースは、検査ステップ直後の品質管理タスクでよく使用されます。検査システムはどの製品に欠陥があるかを特定し、ロボットがそれらを再加工または不合格の場所に移動します。

品質管理タスクの例は、ロボットが生産ラインから壊れたクッキーを取り除く食品製造です。

6.パレタイジング

パレタイジングは、梱包された製品やその他のオブジェクトをパレットまたはトレイに配置することを含む、非常に特殊なタイプのピック アンド プレース タスクです。パレタイジングとの主な違いは、部品が配置される構造化されたパターンです。パレタイジング プログラミング ツール (RoboDK のツールなど) を使用すると、必要なパターンをパレット上で簡単に作成できます。

パレタイジング タスクの例は、出荷用のパレットにビールの樽を配置することです。

7.デパレタイズ

パレタイジング、デパレタイズと同様の作業は、単純にパレットから品目を取り出し、プロセスの次の段階で役立つように配置することを意味します。サプライヤから部品や原材料を受け取り、それらを自動化または半自動化されたプロセスにシームレスに供給する必要がある場合はよくあります。

デパレタイジング タスクの例としては、パレットから金属シートを取り出して、別の製造ステップに供給することです。

8.マシンテンディング

多くのロボット アプリケーションでは、ロボットを使用して他の自律的な操作を支援します。マシン テンディングはその好例です。これには、パイル、ビン、またはコンベアからオブジェクトをピッキングし、それらをマシン (例:CNC マシン) に配置することが含まれます。機械の操作が完了すると、ロボットが完成した部品を取り出します。

マシン テンディング タスクの例としては、完成品を製品試験機に出し入れする作業があります。

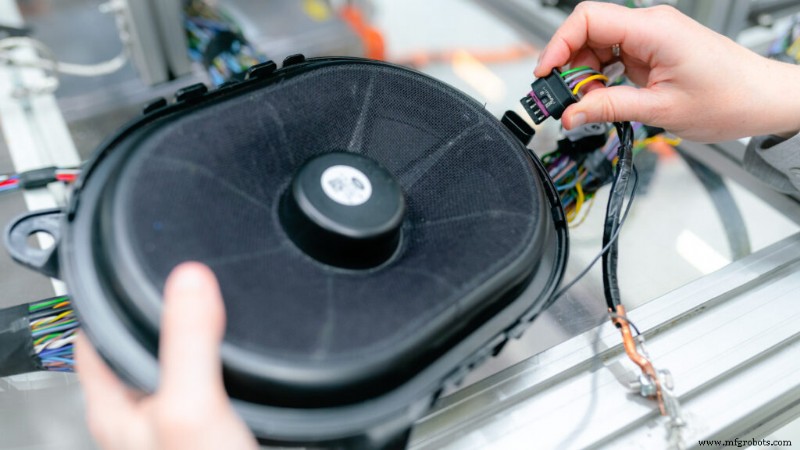

9.組み立て

組み立ては、挿入、位置合わせ、ねじ込みなどのアクションを含む、まったく異なるタイプのロボット タスクです。ただし、一部の組み立てアクションは単純なピック アンド プレース タスクです。オブジェクトを隣り合わせに移動する必要があり、別のロボットまたは機械が組み立て作業を終了します。

ピック アンド プレース アセンブリ タスクの例は、表面実装電子チップを回路基板に配置することです。

10.アレンジ

最後に、多くのピック アンド プレース タスクには、ある程度の配置が必要です。ただし、ロボットの唯一の仕事が別のタスクのためにオブジェクトを適切なレイアウトに配置することである、スタンドアロンのロボット タスクとして配置を行うこともできます。

配置作業の例としては、部品が熱処理工程に移る前に、部品を正しい順序でトレイに配置することが挙げられます。

どのタイプのピック アンド プレース タスクを選択しても、プログラミングは難しいステップではありません。実際の手順については、ピック アンド プレース タスクをプログラムする方法に関するウェビナーをご覧ください。

どのピック アンド プレイス タスクを念頭に置いていますか? 以下のコメント欄でお知らせいただくか、LinkedIn、Twitter、Facebook、Instagram、または RoboDK フォーラムでのディスカッションにご参加ください。

産業用ロボット

- 運用と保守を調整するための完璧な公式

- ピックアンドプレースロボット用のカスタム燃料インジェクターグリッパーの3Dプリント

- IMLおよびスタックモールドの自動化

- ロボットの選択と配置:より速い生産時間と出力へのゲートウェイ

- 内部ロジスティクスのための自律移動ロボット:長所と短所

- メーカーや他のロボットユーザーにとってのロボットシミュレーションの3つの利点

- 自動ロボティクスに最適なワークセルを選択することの重要性

- ピック アンド プレース ロボットの仕組み

- ピック アンド プレース – EasyWork でのロボット使用の完璧な例

- 「ホリデー」シャットダウンの準備:ロボットのメンテナンスとアップグレードを成功させるためのヒント

- エンド オブ アーム ツーリング:ロボット ピック アンド プレイス アプリケーション