射出成形用プラスチック樹脂トップ10

他の製造技術に比べていくつかの利点があり、プラスチック射出成形は世界中の製造業者によって採用されている最も人気のある技術の1つになっています。この技術にはプラスチック樹脂の使用が含まれ、その汎用性は歓迎すべき機能です。

しかし、今日の市場には多くのプラスチック樹脂があり、プロジェクトに適した樹脂を選択するのは少し難しいかもしれません。プラスチック射出成形用の樹脂を選択するときは、作業したいプロジェクトの要件を常に念頭に置いてください。この要素を念頭に置くと、適切なプラスチック樹脂の選択が容易になります。

考慮する必要のある要素と射出成形に最適なプラスチック樹脂を提供しますので、読み続けてください。

プラスチック樹脂は何でできていますか?

プラスチック樹脂とは?プラスチック樹脂は、原油精製時に得られる副産物の1つです。原油にはさまざまな種類の化学物質が含まれているため、独自の化学物質を得るには、油を加熱することによって達成される蒸留プロセスが必要です。

クラッキングは、この化学物質(モノマー)を変更するために使用されるプロセスの名前であり、触媒を使用して炭化水素鎖を形成するように促します。ポリマーとしても知られるこれらの炭化水素鎖は、プラスチック樹脂の構成要素です。さまざまな種類の樹脂を製造するために、樹脂メーカーは使用するモノマーの種類を変更します。

射出成形用の一般的なプラスチック樹脂トップ10

射出成形に使用されるプラスチック樹脂はたくさんあります。これらの樹脂には、一部の製造プロセスには理想的であり、他のプロセスにはあまり適していないという特別な機能があります。

以下は、射出成形の製造に使用される一般的なプラスチック樹脂の種類です。

1。アクリロニトリルブタジエンスチレン(ABS)

ABSには、耐久性、靭性、強度など、いくつかの業界での用途に適したいくつかの望ましい機能があります。それらは高い引張強さと耐衝撃性を持っています。また、軽量であるため、自動車やその他の自動車の製造に最適です。

ABS射出成形が非常に人気のあるもう1つの特徴は、その展性であり、成形が容易です。 ABSは他のプラスチックに付着するため、金属や他の材料のコーティングに適しています。

ABSプラスチックは高品質で、コンピューターパーツ、医療機器、おもちゃ、自動車、電子機器、音楽、スポーツ用品の製造に適しています。

2。低密度ポリエチレン(LDPE)

このプラスチック樹脂は、湿気や化学薬品に対する優れた耐性を備えています。衝撃強度が良く、柔軟性があります。また、ほとんどのプラスチック樹脂よりも安価であるため、非常に費用対効果が高くなります。 LDPEは、次のようないくつかのプラスチック製品に用途があります。コンピューター部品、おもちゃ、コンポストビン、農産物、家庭用品。一部の医療製品部品にもこのプラスチック樹脂が含まれています。

このプラスチック樹脂の制限の1つは、低温には完全に耐えることができますが、高温には耐えられないことです。

3。高密度ポリエチレン(HDPE)

食品包装の分野では、高密度ポリエチレンがほとんどのプラスチック樹脂に勝っています。この樹脂は、強い衝撃、湿気、および熱に耐性があります。その優れた引張強度により、破損や破損に耐えることができます。

HDPEは、強度、耐熱性、剛性が必要なプラスチック樹脂です。耐熱性が高いため、台所用品、水筒、ビニール袋などの製造に最適です。

4。ポリアミド(ナイロン)

これは最も安定したプラスチック樹脂の1つです。電気、摩耗、化学薬品に対する耐性があります。耐摩耗性があるため、化学的接触、摩耗、および強い衝撃を伴う製品の製造に最適です。

幅広い分野で使用され、自動車産業での用途があります。スポーツ用品や医療部品の製造にも使用されています。

5。ポリプロピレン(PP)

このプラスチック樹脂を使用して製造することには、化学薬品や電気に対する耐性から高弾性に至るまで、多くの利点があります。また、融点が高いため、熱にさらされるプラスチック部品の製造に効果的です。

PPは高い耐応力性と優れた引張強度を備えています。断熱材として人気のある強力なプラスチックですが、ほとんどのメーカーはこの樹脂にフィラーを追加して強度を高めています。

自動車産業、建設、電子機器など、さまざまな分野で幅広い用途があります。ポリプロピレンは食品容器の製造に安全であり、食品および飲料業界の包装に用途があります。このプラスチック樹脂は、物体間の摩擦を最小限に抑えることができるため、接触点プラスチックの製造にも使用できます。

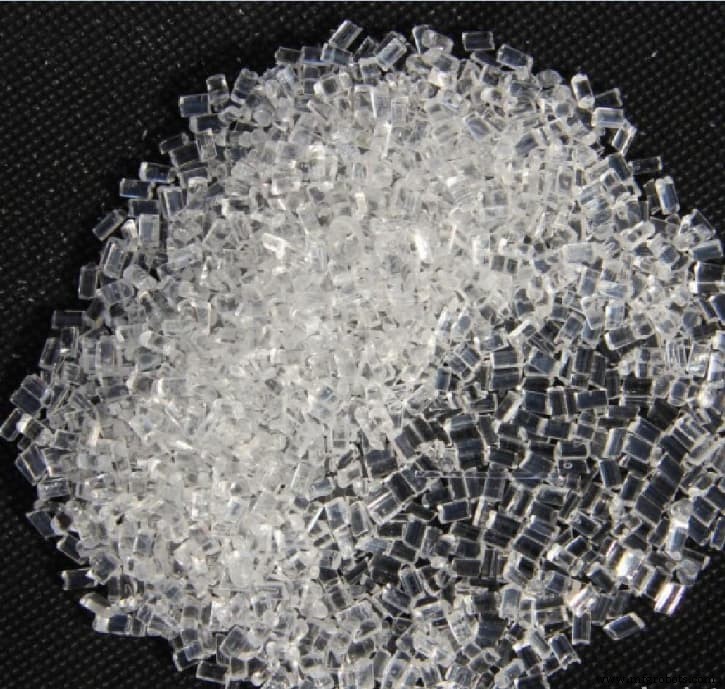

6。ポリカーボネート(PC)

ポリカーボネートは最も硬いプラスチック樹脂の1つであるため、耐衝撃性に優れています。ポリカーボネートは耐火性と耐熱性に優れているため、非常に高温の場所での使用に最適です。

この樹脂も透明であるため、透明プラスチックを必要とする分野での用途があります。これらのセクターには、自動車(防弾ガラス)、モバイル産業(電話スクリーン)、医療機器(光学レンズ)が含まれます。

さらに、このプラスチック樹脂はDVDや自動車部品の製造にも適しています。

7。アクリル(PMMA)

アクリルとも呼ばれるPMMA(ポリメチルメタクリレート)は、世界で最も人気のある樹脂の1つです。 PC樹脂と同じように、アクリルは透明です。

多くのメーカーは透明であるため、シースルー製品の製造にこの樹脂を使用しています。彼らはこのアクリル樹脂を使用して、額縁、アイレンズ、車のスクリーン、さらには塗料を製造しています。その上、アクリルの他の属性はその硬度と衝撃に耐える能力です。さらに、アクリルはすぐに入手でき、プラスチックの製造にアクリルを使用するとコスト効率が高くなります。

8。ポリエーテルエーテルケトン(PEEK)

あらゆる化学的攻撃に対する極端な耐性で知られ、幅広い受容性を備えています。このPEEKのもう1つの利点は、水による劣化と熱による劣化に対する耐性です。

PEEK樹脂は、最も強力な樹脂の1つであり、自動車業界でコンプレッサープレート、ピストンパーツ、およびポンプを製造するための用途があります。耐薬品性があるため、化学処理業界での生産に使用され、液体クロマトグラフィーカラムに適用されます。

9。ポリオキシメチレン(POM)

優れた着色特性、優れた熱歪み、および低い吸湿性を備えたPOMは、寸法安定性が要求されるあらゆる分野での用途があります。自動車産業、プラスチックギア製造、および食品および飲料産業での用途があります。

その品質には、摩擦の少なさ、硬度、化学薬品に対する耐性、および摩耗が含まれます。摩擦を最小限に抑えるその能力により、ポンプやバルブアートの製造に適しています。ギターピック、フィクスチャー、バックルは、このプラスチック樹脂の硬度の恩恵を受けています。

10。熱可塑性ポリウレタン(TPU)

弾力性が生産の要件である場合、TPUは頼りになるプラスチック樹脂です。この樹脂はゴムに似た弾力性を持っています。柔らかいプラスチック樹脂であるため、プラスチック射出成形技術を使用してさまざまな製品に簡単に成形できます。

高温レベルに耐える能力と高い引張強度により、この樹脂はケーブル絶縁、スポーツギア、電気工具に使用できます。

これらのプラスチック樹脂でプラスチック部品を作りたいですか? RapidDirectはあなたにぴったりです!

医療機器用のトップ5プラスチック樹脂

医療機器メーカーは、製造と正当な理由からプラスチック樹脂を使用しています。その中で最も重要なのは、この製品を使用すると、ほとんどが使い捨てであるため、感染の拡大を減らすのに役立つということです。さらに、これらの樹脂から作られた製品は人間工学的であり、手の疲労を軽減します。樹脂の製造は金属を使用するよりも安価であるため、経済的でもあります。

以下は、医療用射出成形用のプラスチック樹脂のトップ5です。

1。 PET(ポリエチレンテレフタレート)

このプラスチック樹脂は微生物の攻撃に耐性があります。また、化学的劣化や摩耗にも耐性があります。 PETは軽量ですが、機械的強度が高くなっています。

医療機器におけるPETの用途:

- インプラント

- 人工血管

- カテーテル安定化用カフ

2。 PE(ポリエチレン)

このプラスチック樹脂は、腐食や衝撃に耐えることができます。 PEは、数サイクルの滅菌後でも最適に機能します。生物学的に不活性であるため、製造業者は体内で分解しないため、インプラントの製造にPEを使用します。また、最小限の水を吸収し、その構造の完全性を維持します。

医療機器におけるPEのアプリケーション:

- カテーテル

- インプラント

- PPEデバイス

3。 PP(ポリプロピレン)

このプラスチック樹脂は引張強度が高いため、消毒剤や洗剤による化学的劣化に耐えることができます。その引張強さはまたそれを耐衝撃性および耐破壊性にします。蒸気滅菌アプリケーションのサイクルを経ると、PPの寸法安定性が最適になります。

医療機器におけるPPのアプリケーション:

- メンブレン

- コネクタ

- 指関節プロテーゼ

- 使い捨て注射器

- 処方ボトル

- インプラントキャディー

4。 PVC(ポリ塩化ビニル)

PVCは耐久性があり、一流の耐薬品性を備えています。蒸気から放射線まで、医療関係者にさまざまな滅菌オプションを提供します。 PVCは透明にすることができ、液体が見える必要がある場所での使用に最適です。また、耐摩耗性にも優れています。

医療機器におけるPVCの用途:

- IVバッグ

- チューブ

- 酸素マスクとチューブ

- ガウン

- 手術用手袋

- カテーテル

- ブラッドバッグ

- 透析バッグ

5。 PS(ポリスチレン)

このプラスチック樹脂は、絶縁性が高いため電気を通しません。自然に透明で軽量で、ガンマ線への耐性に優れています。また、フィラーを加えることで大幅に改善されますが、紫外線や化学薬品に対する耐性は低くなります。

医療機器へのPSの適用:

- 試験管

- テストキットのパッケージ

- インプラント用パッケージ

- 培養トレイとペトリ皿。

プラスチック樹脂の選択で重要な要素

プラスチック製造用のプラスチック樹脂を探す場合、研究が重要です。より良い意思決定のために、プラスチック樹脂を選択する際に考慮すべきいくつかの要素を以下に示します。

機械的要件

プラスチック樹脂を選択するときは、それらすべてにそれらを定義する機能があることに注意してください。これらの機能を考慮に入れると、理想的な選択を行うのに役立ちます。

メーカーは、シリカ、マイカ、ガラス、粘土、炭酸カルシウムなどのフィラーを使用して、プラスチック樹脂の特性を変更および強化できることに注意してください。

考慮すべき機械的要件は次のとおりです。

- 硬度: これは、くぼみに抵抗する材料の能力です。ショア硬度は、デュロメータスケールを使用して測定され、プラスチック樹脂の剛性を決定します。プラスチック製品ごとに必要な硬度レベルが異なるため、製造業者は特定の設計に適したプラスチックを選択する必要があります。プラスチックに適した樹脂を選択するには、製造業者は製品の目的や環境などの要素を考慮する必要があります。

- 柔軟性: 曲げ剛性とも呼ばれ、プラスチック樹脂が破損することなく曲げる能力を測定します。柔軟性は柔らかさを意味するものではないことに注意してください。たとえば、ナイロンは柔らかいですが応力がかかると壊れますが、ABSは壊れることなく曲がる硬いプラスチックです。

- 引張強度: これは、破損や破損なしに荷重を支える材料の能力に関連しています。製造用のプラスチック樹脂を選択する前に、必ず製品の使用を検討してください。一部の樹脂は他の樹脂よりも引張強度が高く、より重い荷重を支えることができます。ただし、メーカーは炭素繊維またはガラスフィラーを使用して引張強度を向上させることができます。

化学的互換性

プラスチックはいたるところにあり、他の化学物質との相互作用は避けられません。プロセス試薬や洗浄溶剤などの化学物質は、樹脂と相互作用する可能性があります。製造用のプラスチック樹脂を選択する前に、化学物質との相互作用に関するメーカーからのテストデータがあるかどうかを確認してください。この考慮事項は、プラスチックがこれらの化学物質とどのように相互作用し、機能するかを確認することです。

環境互換性

樹脂が異なれば、熱と冷気に対する耐性レベルも異なります。プラスチック樹脂が極端な低温および高温条件にさらされたときにどのように機能するかに関するデータを常に探してください。これは、製品の使用に極端な温度が含まれる場合に特に当てはまります。考慮すべきもう1つの環境要因は、紫外線と湿度への曝露のパフォーマンスです。

重量

プラスチック炭化水素の密度がその重量を決定します。プラスチック樹脂の重量は、一部の製造プロセスでの使用に適しているかどうかを判断する上で重要な役割を果たします。軽量のプラスチック樹脂と、製造用途の異なる重い樹脂があります。たとえば、PVCは重いのに対し、ポリプロピレンは軽量です。

材料費

プラスチック樹脂のコストは、製造のしやすさ、機能、入手可能性など、さまざまな要因によって決まります。プラスチック樹脂が入手可能であればあるほど、安価になります。一方、樹脂の製造が難しいと高価になります。

ただし、コストを検討する前に、生産のために他の樹脂特性を常に検討してください。

RapidD 正解:プラスチック射出成形サービス

プラスチック樹脂は世界中で幅広い製造用途があり、ニーズに合ったものを選択することが、プロジェクトの夢を実現するための最初のステップです。

多くのブランドには、プラスチック射出成形サービスを使用してプラスチックを製造する機能がありますが、RapidDirectほど信頼できるものはありません。

プラスチック射出成形サービスにRapidDirectを選択する理由

私たちはあなたが選ぶことができる幅広い生産材料をあなたに提供します。したがって、情報に基づいた決定を下すのに役立ちます。 RapidDirectは、プロジェクトに取り組む準備が整ったエンジニアリングチームを備えており、プロトタイプとプロジェクトを期日どおりに提供します。

プラスチック射出成形サービスに最適な価格を提供し、製造コストを大幅に最小限に抑えます。さらに、RapidDirectのデジタル製造プラットフォームにアクセスすると、オンラインでプロジェクトの見積もりを入手したり、DFM分析を無料で入手したりできます。

よくある質問

プラスチック樹脂は有害ですか?技術的には有害ではありませんが、使用する際には注意が必要です。ほとんどのプラスチック樹脂は、適切に硬化した後、化学的に不活性になります。つまり、化学反応がなくなります。

樹脂とプラスチックの違いは何ですか?樹脂はプラスチックの構成要素の1つです。プラスチックの製造に使用される主成分です。一方、プラスチックは完成品です。プラスチックも硬いのに対し、樹脂は粘性があります

偽のプラスチック樹脂を特定する方法PMI(Positive Material Identification)を使用して、偽のプラスチック樹脂を識別できます。この方法では、化学的分析と物理的分析の両方を使用してプラスチック樹脂を評価します。

複合材料