FACCは、次世代の航空構造の持続可能性のために、高速硬化プリプレグ、熱可塑性プラスチック、バイオベースの複合材料を強調しています

FACC(Ried im Innkreis、オーストリア)は、インテリア、エンジン、機体向けの軽量システムの製造を専門とする大手航空宇宙サプライヤーです。 BEyondマガジンの2021年9月号で、FACCは、航空機キャビンコンポーネントのクロアチアの新工場、将来の材料に重点を置くサプライヤー向けのCOMPETEプログラム、および複合材料に焦点を当てた3つのR&Dテクノロジー(誘導溶接、ハイブリッド射出成形、速硬化性プリプレグ。

クロアチアのFACC

現在、クロアチアのザグレブ近郊にハイテクプラントが建設されています。 2022年にオープンする予定のこの10,000平方メートルの施設は、最新の繊維強化複合技術を使用して、商用航空機およびビジネスジェット用の軽量キャビンコンポーネントを製造します。 「このグリーンフィールドへの投資により、最先端のテクノロジー、自動化、4.0メソッドを組み合わせたクラス最高のプラントを作成できます」とFACCのCEOであるロバートマクトリンガーは説明します。同氏は、このプラントはオーストリアのFACCのサイトと、コペルの深海港の近くという便利な場所にあると述べています。このプラントはまた、以前のサードパーティサービスを独自のバリューチェーンに統合し、将来の容量増加の基盤を確立します。

COMPETEパートナープログラム

FACCは2021年2月にCOMPETEパートナープログラムを開始し、選択されたパートナーとの関係を強化し、協力を持続的に強化すると報じられています。 FACCサプライヤーは、航空市場の浮き沈みにもかかわらず、新しい注文を生み出す機会がありますが、最初に他のサプライヤーとの競争に成功する必要があります。 FACCは、次の基準に従ってサプライヤーを評価しています。

- 費用効果

- オペレーショナルエクセレンス

- 未来の材料—製品と製造プロセスの段階的変化のための革新的な材料

- パートナーシップと情熱

- 集中的なデジタル化を含むすべてのプロセスの効率

- 引用の透明性

- 環境的および社会的責任。

FACCのCOOであるAndreasOckelは、次のように述べています。 「私たちは、将来の購入量をCOMPETEプログラムパートナーに集中させています。」今後3年以内に、FACCは7,500万ユーロの購入を再配分し、440社から400社未満のサプライヤーに減らすことを目指します。

Ockelは、将来の材料についてさらに詳しく説明し、材料の革新を提供することが重要であると説明しています。「新しい繊維強化複合材料 素材が私たちの未来を形作る!生産サイクル時間を大幅に短縮する速硬化性の速硬化性樹脂システムは、製造プロセスに真のステップ変更をもたらす革新です。したがって、私たちはこの技術的競争力を提供するサプライヤーと緊密に協力することを目指しています。」

持続可能性、投資、革新

FACCは、軽量の複合材料と新しい空力形状を使用して製造する航空機部品を通じて、航空業界の持続可能性を高めるのに役立ったと主張しています。グローバルCO 2 をさらに削減する 将来的には、同社は航空機をさらに軽量、静音、効率的にする技術の開発に懸命に取り組んでいます。

FACCは現在、バイオベースおよび/またはバイオソースの材料を使用した複合材料を研究しており、航空機のコンポーネントをまもなく完全にリサイクルできるようになると主張しています。 「それは、より少ないエネルギーを消費し、より優れた性能を提供するが、それでも手頃な価格の生物学的材料と新しいプロセスを開発することです」とMachtlingerは言います。

会社自体もより持続可能になり、2040年までにエネルギーと生産プロセスの面で自給自足になることを目指しています。現在の10年間、FACCのロードマップ2030には、ザグレブなどの新しい施設への投資が含まれています。次に強調する新しい製造方法と同様に。

3つのR&Dイニシアチブ

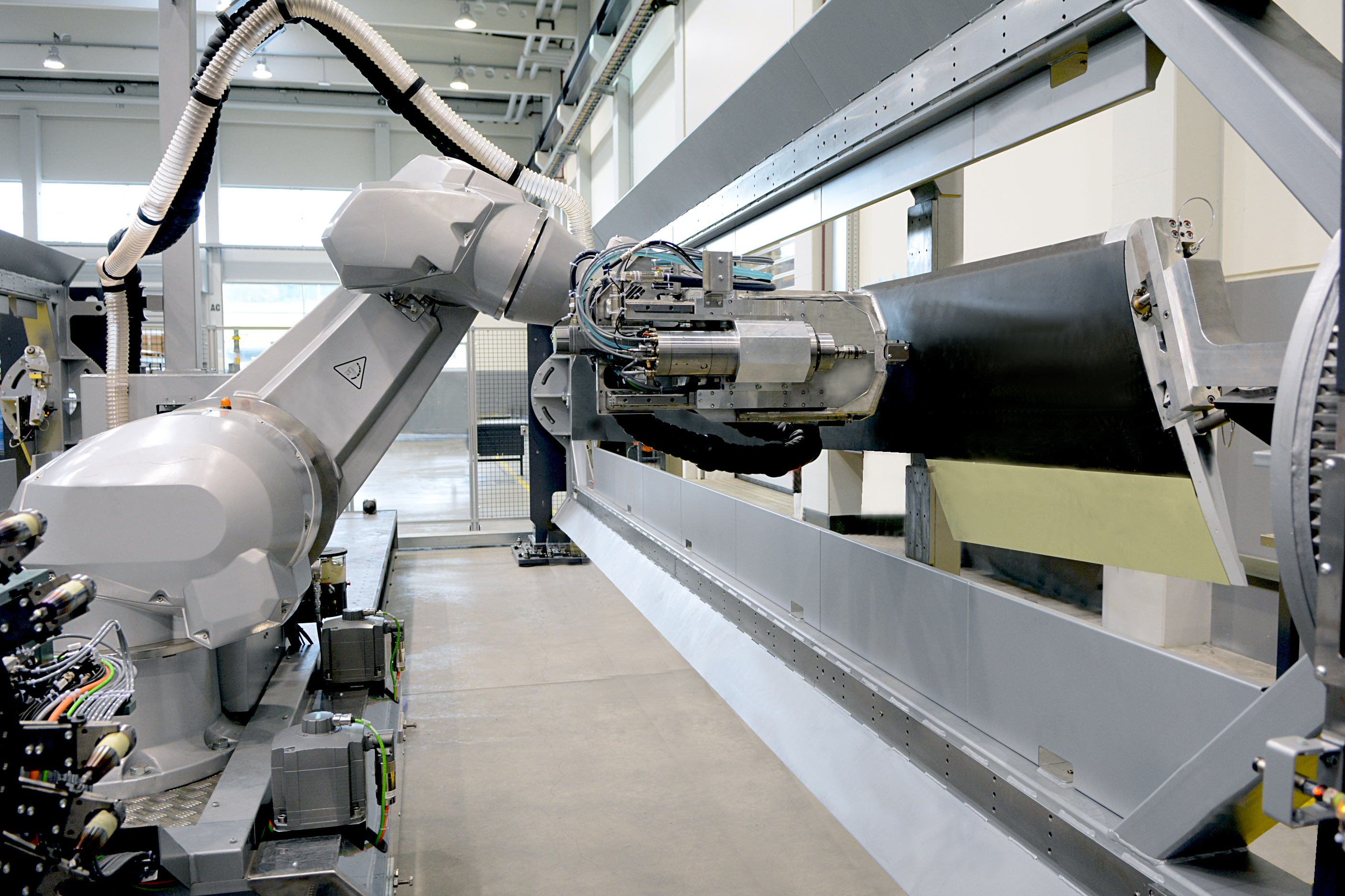

FACCは、航空機のコンポーネントやアセンブリのネジやリベットに代わる熱可塑性複合材料の誘導溶接を開発しています。誘導コイルは炭素繊維に渦電流を誘導し、熱を発生させます(「熱可塑性複合材料の溶接」を参照)。次に、高性能熱可塑性プラスチックが溶接領域で溶融および圧密されます。繊維強化熱可塑性複合材料の均質な溶接継手は、ラダー、エレベータ、およびフラップに使用されます。それらは、機械的固定や接着剤による接着と比較して、より迅速かつ効率的に結合でき、完全に自動化できます。

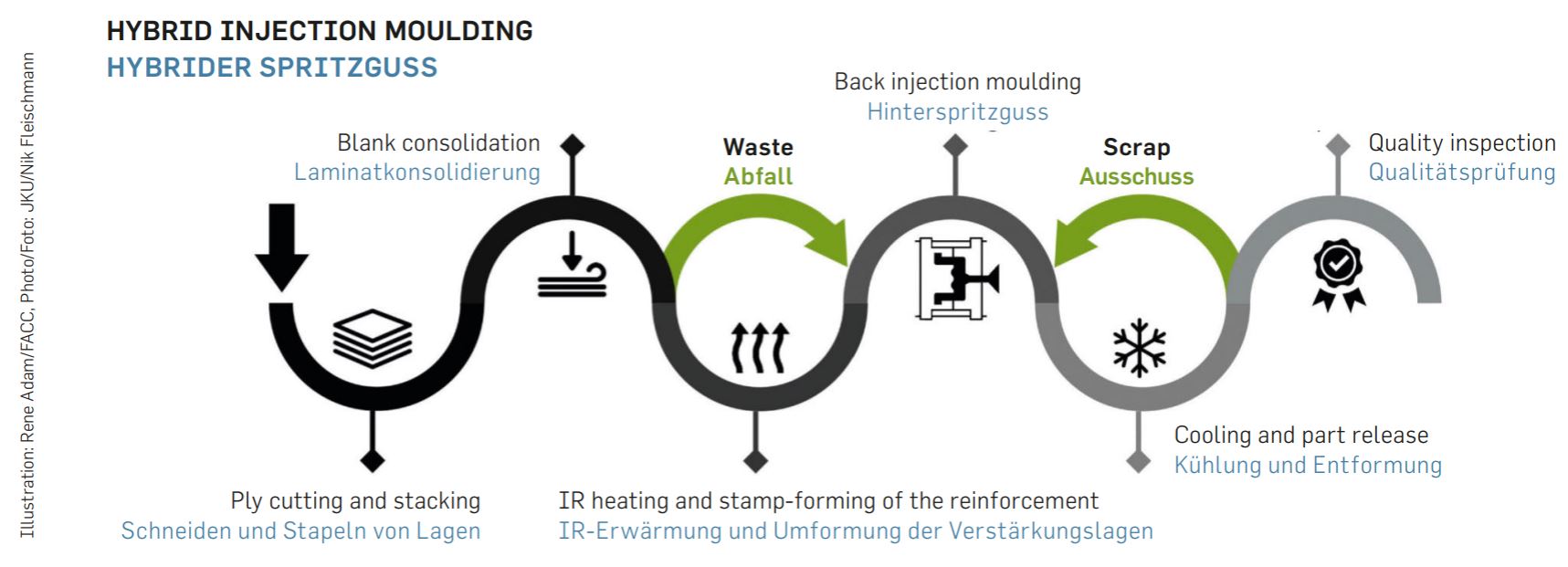

ハイブリッド射出成形 繊維強化複合材料を機能化する効率的な方法として説明されています。このプロセスでは、半製品をラミネートに固め、次に射出成形コンパウンドを使用して加熱、再成形、オーバーモールドします。このプロセスの主な利点は、リサイクルが可能になることです。廃棄物は再処理して射出成形コンパウンドで使用できます。補強要素を統合して、航空機の内装やフェアリングなどの複雑なコンポーネントを作成することもできます。

速硬化性プリプレグ 製造中の複合材料の硬化時間を最大90%短縮する大きな可能性を提供します。これにより、熱硬化性で作られた部品でも可能になります 堅牢でエネルギー効率の高いプロセスを使用して、数分で樹脂を製造できます。 FACCは、速硬化性プリプレグは熱可塑性複合材料よりも取り扱いが簡単であると報告しています。同社はまた、これらの材料を持続可能性を改善するためのルートと見なしています。たとえば、インテリア製品に必要な樹脂は、サトウキビ、竹、藻類をベースにした再生可能な原材料から作ることができるからです。

樹脂

- 履物用の超軽量TPEコンポジット

- Composites Evolutionは、高性能プリプレグ、新しい熱可塑性UDテープを展示しています

- RS ElectricBoatsは複合材料の製造にNorcoを選択

- PEEK複合材料硬化用のPEEKSense高温熱電対

- プリプレグ用のソルベイエポキシベースのフィルム

- HexionがDIPファイナンスの承認を受ける

- 双胴船のレース用に選択されたソルベイコンポジット

- 帝人がボーイングに炭素繊維強化熱可塑性プラスチックを供給する

- 自動車用複合材料の最初の熱可塑性ドア

- CAMX 2018プレビュー:PolyOne Advanced Composites

- AshlandはVeloxと提携して、フランスでのコンポジットの配布を行っています