未来の博物館の建設

アラブ首長国連邦(UAE)のドバイに現在建設されている未来博物館は、これまでに建設された中で最も複雑な建造物の1つです。高さ78メートルの建物には、3階建ての表彰台の上にあるトーラス型のシェル内に7つのフロアがあります。トーラスの外壁は、1,024枚の難燃性(FR)複合パネルで構成されています。ステンレス鋼で覆われた各パネルは、ユニークな3D形状であり、成形されたアラビア語の書道を統合しています。流れるような台本は、アラブ首長国連邦の副大統領兼首相であり、ドバイ首長国連邦の統治者であるシェイク・モハメッド・ビン・ラシッド・アル・マクトゥーム高等弁務官によるドバイの将来のビジョンを説明する詩を形成しています。また、建物の窓としても機能し、柱のない内部に日光を当て、14kmの統合されたLED照明を介して夜間に劇的な効果を生み出します。

シェイク・モハメッドが革新と発明のインキュベーターとして考案した未来博物館は、人々が新しい技術を体験し、研究できる場所である、世界で最も先進的な建物の1つと見なされています。また、デジタルデザインとより効率的な素材の使用によって限界を押し広げる建築の象徴でもあります。パラメトリック設計を使用して、鋼製ダイアグリッド(2,400個の斜めに交差する鋼製部材のフレームワーク)を開発しました。このフレームワークには、複合コンクリート床スラブと17,000平方メートルの複合クラッドが取り付けられ、後者は100万平方メートルの多軸ガラスと炭素繊維強化材を使用しています。エポキシプリプレグ。

ドバイの会社AffanInnovative Structuresは、パネルの複合設計、および設置の製造とサポートを提供しました。 「このようなプロジェクトが実施されたのはこれが初めてです」と、同社のCEOであるAmerAffan博士は述べています。 「また、このような複雑な形状を介して複数の建築機能を統合するために初めて複合パネルが使用されました。」

プリンシパルアーキテクトのShaunKillaは、このような複雑な外観は通常、雨よけであり、背後に防水システムを備えた建物があると説明しています。 「これにより、これらの非常に3次元のフォームを作成するときに少し寛容になるため、問題が単純化されます」と彼は述べています。 「しかし、この建物では、封筒が防水、気密性、構造、照明を行っています。」アファンは、このような壮大なプロジェクトの場合、彼の会社は小規模であると認めています。「しかし、私たちは技術的な専門知識を使用して独自の何かを達成し、将来の建物の建設方法を示しました。」

複雑なデジタルデザインの機能

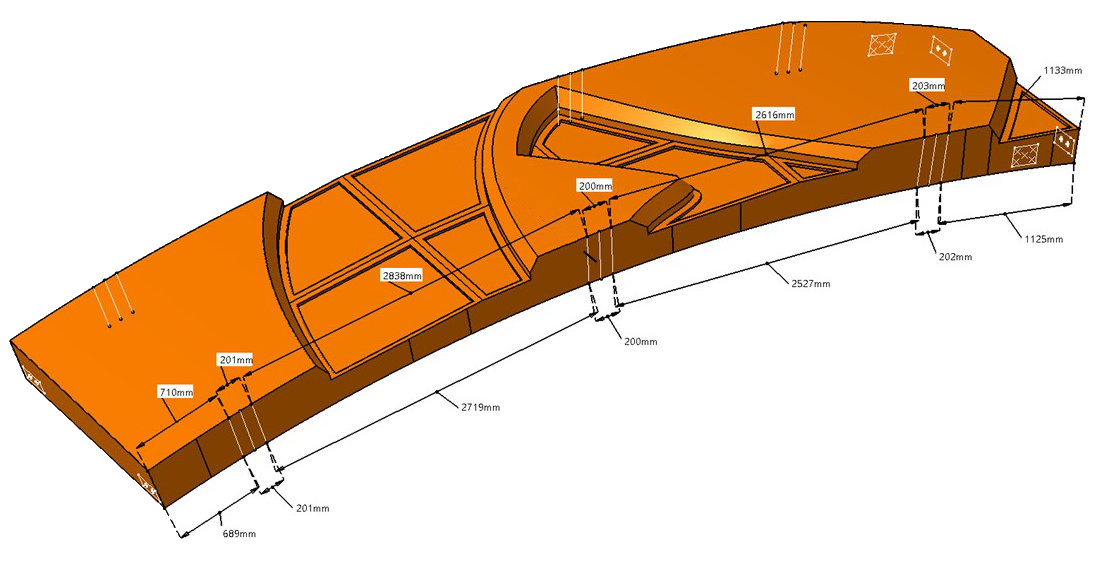

Affan Innovative Structuresは、当初、Museum of theFutureエンジニアリングチームから連絡を受けました。 「外装材に必要な作業を行うことができる企業は多くありませんでした」とAffan氏は述べています。 「他の唯一の競合他社は、外側にアルミニウムまたはステンレス鋼のパネルを備えた通常のカーテンウォールを提案しました。」構造用鋼のフレームワークに加えて通常使用されるカーテンウォールは薄く、ガラス、金属、および/または薄い石の外部パネルをサポートするアルミニウムフレームで作られています(「建物の外壁:FRPユニット化されたファサード」を参照)。これは、統合された多機能複合パネルファサードを使用して可能であったのと同じ外観を提供することが困難であり、提供できないため、エンジニアリングチームによって拒否されました。したがって、Affan InnovativeStructuresによって提案された後者がプロジェクトに選ばれました。 「また、大きなパネルを作ることを可能にする独自の技術もあります」とアファンは付け加えます。「幅3メートル、高さ9メートル、両方向に湾曲しているため、接合部が少なくなります。」

Affan Innovative Structuresは、このプロジェクトに非常に適していました。 2004年にDr.Affanによって設立された同社は、コンセプトデザインから設置、建物のメンテナンスまで、非常に技術的な課題に取り組む完全なターンキーソリューションを提供しています。同社のレジュメには、キングアブドゥッラースポーツシティスタジアム(サウジアラビア、ジェッダ)の複雑で幾何学的なアルミニウムスクリーン/クラッディング、複合エントランスキャノピー、ヤスモール(アラブ首長国連邦、アブダビ)の64の複雑なパターンのガラスとスチールのスカイライトが含まれています、シドラ病院(ドーハ、カタール)および他の多くの挑戦的なプロジェクトのための外部複合屋根。複雑な鋼、ガラス、複合材のアセンブリにおけるこの機能は、まさに未来博物館の多機能複合材の外装に必要なものです。

「各複合パネル内には、アラビア文字の内側に板ガラス[パネル]のシステムがあります」とAffan氏は説明します。 「ガラスはパネルの内側にほぼ凹んでおり、深さは最大200ミリメートルです。」このくぼみは、水の閉じ込めを防ぐためのくぼみが少ない建物の上部から、水を閉じ込めることなく垂直およびアンダーカットのパネルを深く凹ませることができる下部に変化するだけでなく、各パネル内でも傾斜および減少して、徐々に自然になりますスクリプトのエッジ。 「ガラスは平らでしたが、パネルは湾曲していたため、くぼみの位置とエッジもパネル内のガラスの位置によって異なりました」とAffan氏は述べています。 「これは、デジタル設計とCNC機械加工でのみ可能でした。」この精度は、パネルごとに異なるスクリプトが、パネルの設置時に正確に位置合わせされ、文字や単語が建物の外部を正しく流れるようにするためにも必要になります。

Affanの場合、唯一の解決策は、アラビア文字とくぼみを各複合パネルに成形することでした。 「補強材は正確にCNC機械加工された型に配置されます」と彼は説明します。偶然にも、Affan Innovative SolutionsがCNCマシンを駆動するために使用するCATIAソフトウェア(DassaultSystèmes、Vélizy-Villacoublay、フランス)は、航空宇宙産業が複雑な航空機や複合構造を設計するために使用する3DCADプログラムでもあります。さらに、28人のエンジニアからなるAffanのチームは、Tekla BIMソフトウェア、Rhino 3D(Robert McNeel&Assoc。、シアトル、ワシントン州、米国)、AutodeskのAutoCADにも精通しています。 「CATIAですべての図面を作成し、ラミネート設計を行ったため、このような複雑な機械加工を行うことができました」とAffan氏は言います。

ただし、設計は簡単ではなく、さまざまな構造的および風荷重に対応する必要がありました。たとえば、トーラスの内側が風洞効果を生み出したと、アファンは説明します。これらのパネルは、最大450 kg / m 2 に耐える必要があります (92ポンド/フィート 2 )風荷重の。 (国際建築基準法には、71 lb / ft 2 の風荷重が記載されていることに注意してください。 米国フロリダ州ウェストパームビーチの高リスクハリケーン地域向け)。未来博物館の複合パネルも、重量を最小限に抑えるように調整されています。 「パネルは9〜13層を使用しますが、場所や荷重によって異なります」とAffan氏は言います。彼は、エアバスの子会社であり、CFKバレーev(ドイツのシュターデ)貿易組織を介した長年のパートナーであるコンポジットテクノロジーセンター(ドイツのシュターデ)は、「当社のラミネート設計、たわみ、剛性についてサードパーティのチェックを提供しました。計算。」

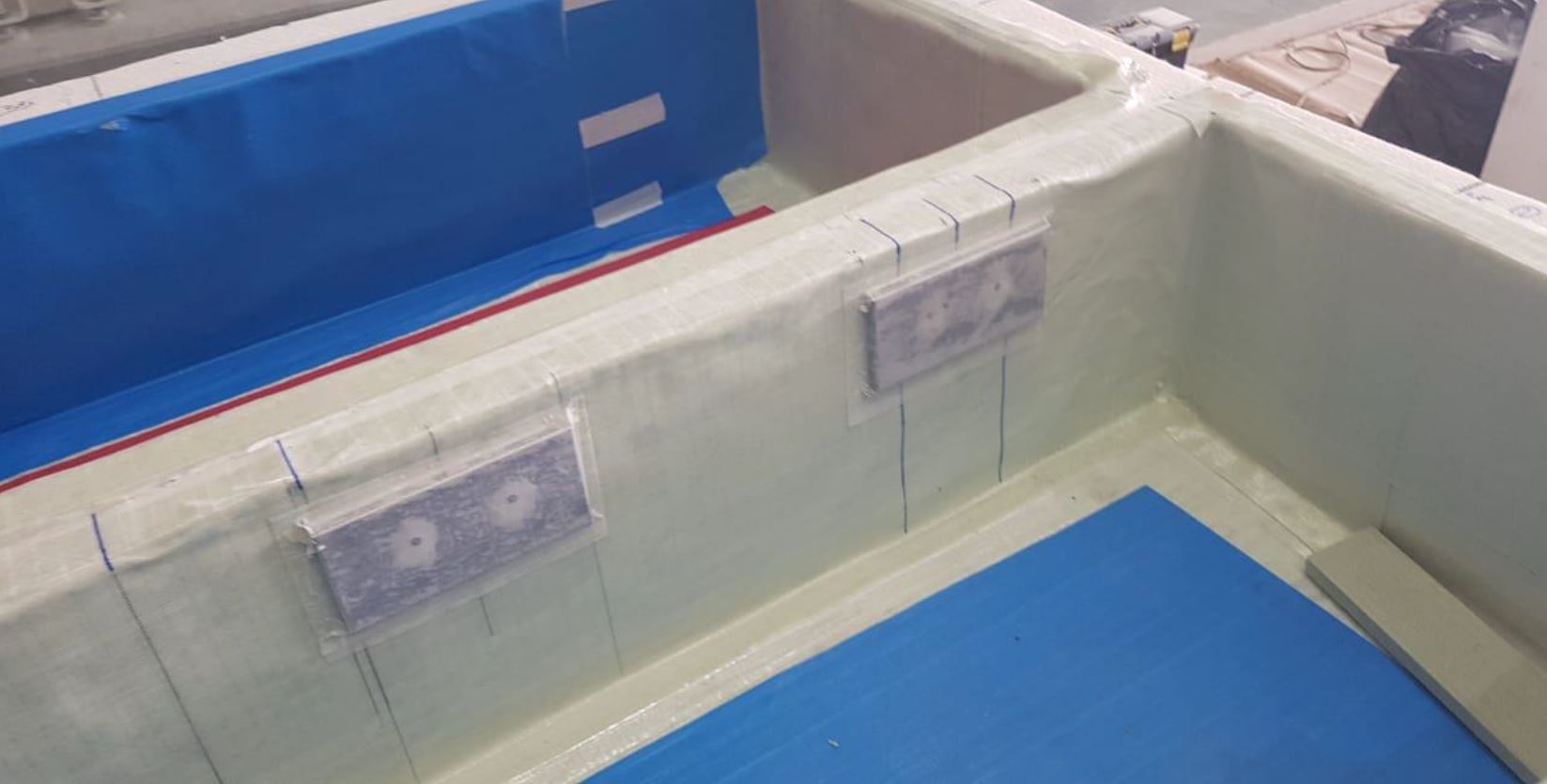

もう1つの複雑さと革新性は、パネルが独自のアタッチメントシステムも統合したことです。 「エッジでは、24のプライがカセットのようなアタッチメント形状を形成して、建物に接続します」とAffan氏は説明します。カセットシステムは、もともとレインスクリーンタイプの設置用に開発された外部クラッディングを取り付ける方法です。タイプと形状はさまざまですが、カセットは通常、建物の耐力フレームワークの背後に固定された、平らで雨に強い外面を可能にします。 Museum of the Futureのファサードパネルの場合、カセットエッジを形成するために個別の部品は必要ありませんでしたが、代わりに各型に機械加工され、各複合パネルに統合されました。

材料、金型、パネルの製造

Affan Innovative Structuresの10,000平方メートルの複合製造スペースには、16台の樹脂注入機と3メートル×20メートルのガラストップの鋼ベースの樹脂注入テーブルが8台ありますが、プリプレグを使用することを選択しました。どうして? 「必要なFR性能を達成するには多くの添加剤が必要であるため、樹脂が厚くなり、注入時に流れません」とAffan氏は説明します。この場合、添加剤はアルミニウム三水和物でした(ATH、「重量のない耐火性」を参照)。彼は続けます。「したがって、私たちはNotus Composites [Ras Al Khaimah、UAE]と協力して、FRエポキシプリプレグを開発しました。たわみの問題があった特定のセクションでは、主にグラスファイバーを使用しましたが、カーボンファイバーも使用しました。」ドバイ市民防衛によって承認されたNotusComposites EPFR-609プリプレグは、NE11-FR表面フィルムと組み合わせて、NFPA 285、EN13051-1、ASTM E1098およびE84クラスAの火災要件に合格しています(「難燃性プリプレグの有効化」を参照してください。 。」および「FRP建材のより良い、より安価なスクリーニング」)。

ドバイの外部金属表面は夏に80°C(176°F)の温度に達する可能性があるため、アファンは次のように説明しています。「十分なT g を確保するために、プリプレグを120°Cで硬化させました。 (ガラス転移温度)ヘッドのたわみに抵抗します。したがって、金型は、より高価なその高温に耐えることができるポリウレタンフォームから機械加工された。 3つまたは4つの異なるフォームを試しましたが、1つだけです 温度と真空圧に耐えることができましたが、CNC加工を簡単かつ迅速に行うのに十分な柔らかさでした。

各金型のCNC機械加工には12〜72時間かかり、1,024枚の複合パネルにはそれぞれ独自の金型が必要でした 。博物館の厳しい生産率を満たすには、4台のAffan Innovative StructuresのCMS(イタリア、ゾーニョ)の5軸CNCマシン(長さ33メートル、高さ13メートル、高さ2.5メートルの最大のもの)が必要でした。 「1台の[マシン]がメンテナンスのためにダウンした場合、他のマシンを並行して実行していました」とAffan氏は説明します。

プリプレグプライは、(Bulmer 、)を使用してカットおよびキット化されました。 メールシュテッテン、ドイツ)自動カッター。 「今日とは異なり、当時、FR要件を満たすことができるフォームコアがなかったため、パネルにコアを使用しませんでした」とAffan氏は言います。このような自動化を行っても、2015年までに合計250人の従業員を抱える同社の従業員も、1日平均4枚のパネルを生産するために必要でした。 6人の労働者のチームは、それぞれが監督者と効率的であるためのバランスの取れたスキルのセットを持ち、パネルを配置しました。 「通常、プロジェクトには2つまたは3つのチームが取り組んでいますが、この制作スケジュールを満たすために、常に20のチームが働いていました。」

ステップ1ポリウレタンフォームは精密金型に粉砕されます。すべての製造ステップ画像のソース|アファンの革新的なソリューション

ステップ2ガラス繊維/エポキシプリプレグを手で型に入れます。

ステップ3Prepregレイアップは真空バッグに入れられ、120°Cのオーブンで6時間硬化されます。

ステップ4ステンレス鋼仕上げの接着接着用に離型パネルを準備します。

ステップ5ステンレス鋼の六角形をFRPパネルに接着して機械的に固定します。

ステップ6完成したパネルを持ち上げて取り付けます。

ステップ7各パネルは、独自の3D「ユニバーサルジョイント」を介して調整されます。

ステップ8各パネルは独自の3D「ユニバーサルジョイント」を介して調整され、スムーズに位置合わせされた外部ファサードを実現します。

前へ次へレイアップは、長さ20メートル、幅8メートル、高さ3メートルのオーブンで、手作業で置き、真空バッグに入れ、6時間硬化させました。 「各CNCマシンには独自のオーブンがありました」とAffan氏は言います。 「硬化サイクルごとに多くのパネルをまとめることはしませんでした。代わりに、各パネルの準備ができたら、すぐに硬化させて、可能な限り高い生産フローを維持しました。次に、パネルを型から外し、3Dスキャナーを使用して、作成時のパネルがCATIAファイルと一致することを確認しました。総合的な品質管理システムに従って、プロセスのすべてのステップでデジタルファイルをチェックする必要がありました。」

完成したパネルは、ステンレス鋼の外装仕上げを受けました。 「ステンレス鋼は各パネルに接着剤で接着されてから、それ自体が芸術である機械的な留め具で取り付けられます」とアファンは言います。 「3Dパネルを覆うために、金属は小さな六角形にカットされました。六角形のグリッドは、曲率の量に応じてパーツごとに異なります。私たちは結合の経験と自信を持っていますが、建物の寿命の間に単一の六角形がバラバラになるリスクはありません。したがって、すべての六角形を取り付ける必要がありました。1つのパネルに200から300ものアタッチメントが必要でした。」完成したパネルは、設置のために現場に送られました。

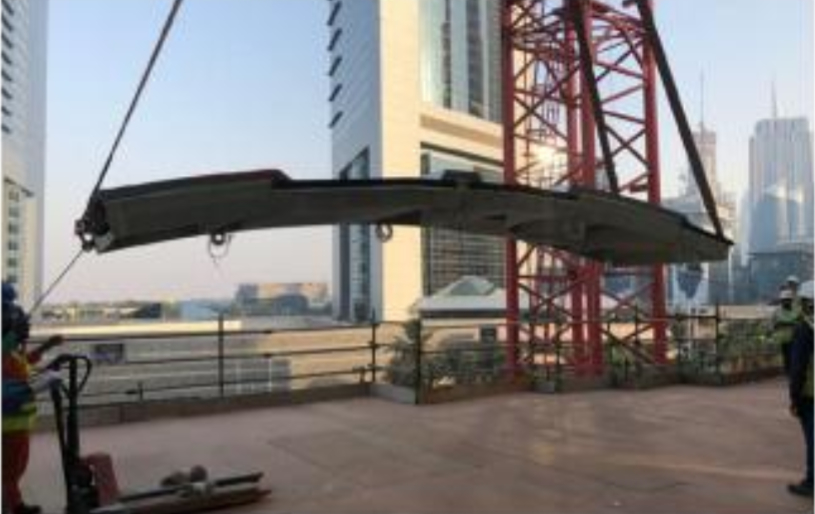

NASAによる、問題のないインストール

設置は、実際には建物の建設会社BAM International(オランダ、ハウダ)によって完了されました。 「パネルの取り扱いを支援するために、設置用のスーパーバイザーのみを提供しました」とAffan氏は述べています。 「それぞれを持ち上げる方法が重要です。パネルは、建物内の各自の特定の位置に十分な強度を持つように設計されています。ただし、従来の組み立て方法でカセットを吊るすのと同じように、少なくとも2つのリフトポイントを介して特定の方法で持ち上げる必要があります。」

アファンが独自に解決する資格があるという追加の問題がありました。 「各パネルを鉄骨構造の上に置きながら滑らかな表面を形成するには、パネルの深さ、向き、曲率を3Dで調整する機能が必要でした。つまり、3つの自由度を持つ一種のユニバーサルジョイントです。 。 1985年、私はカリフォルニアのNASAで、宇宙ステーションの構造物の減衰について学生として働きました。重要なのは、シャトルがドッキングするときに各構造を移動して調整できるようにすることで、ノイズキャンセルのように振動をすばやく減衰させることでした。取り付け時のパネルの取り付けと調整にも同じテクノロジーを使用しました。」

また、パネルは建物の防水シールも提供していたため、パネル間に隙間はありませんでした。 「パネルは直接隣接できなかったか、ひびが入る可能性がありました」とアファンは言い、片持ち梁の6番目の に1.5トンの高い活荷重があるため、説明します。 床の展示エリアでは、鉄骨構造が実際に動きます。 「パネル間に正確な間隔のギャップを維持し、これは特別なガスケットで満たされました。」このガスケットは、拡張するのに十分な柔らかさでありながら、荷重に耐えるのに十分な剛性を備えており、建物の美的外観を可能にしながら、シーリング機能を提供しました。

このようなソリューションは利点です、とAffan氏は述べています。 「私たちは構造物のバックグラウンドを持っているため、多くの材料を組み合わせることができます。これは非常に重要です。複合材料は、私たちが使用する材料の1つにすぎません。これは単なる複合プロジェクトではありませんでした。」結果はそれ自体を物語っています。 「インストールはうまくいきました。問題はまったくありませんでした」とAffan氏は言います。彼は、デジタルファイルへの準拠を確認する以外に、パネルが収まるかどうかを確認する方法はなかったと述べています。エリザベス・ベインズのBBCの記事で、ビューロハッポルドのプロジェクトマネージャーであるバウリーは、「パネルがまだ取り付けられていないか、形が間違っているか、スペルミスという言葉がありません」と証言しました。

将来のモジュラー構造

「私たちはプロセス全体を一緒に管理しました」とAffanは付け加えます。 「当社自体のチームワークも重要でした。デザイングループとレイアップグループは互いに調整する必要がありました。これほど大きな仕事をしたことは一度もありません。それは挑戦でしたが、挑戦は好きです。」

残念ながら、COVID-19はその犠牲を払っています。 「私たちはパンデミックの封鎖の直前にこの仕事を終えました」と彼は言います。 「現在、30人未満になっています。壊滅的です。しかし、これは私たちだけでなく、すべての人に影響を及ぼしました。」それでも、アファンは将来への希望と、世界が建設に必要とする持続可能性と革新を達成する上で複合材料が果たす役割に期待を寄せています。 「特にドバイとGCC(湾岸協力会議)では、人々は新しいアイデアを試したいと思っています。建築と建設の未来を示しています。」

その将来は、モジュラー構造のシステムを使用できる人々のためになるだろうと彼は強調します。「そしてCOVID-19は実際にこれを加速しています。企業はモジュールを組み込み、それらをサイトに送信します。これは、非効率性をオフサイトから工場に移し、管理と品質を向上させるために発生します。現場では、すべての人を調整する必要があります。他の下請け業者を待って、時間を無駄にします。あなたはまた、天候と仕事の停止に依存しています。工場での製造はこれらすべてを排除します。強度、軽量、耐久性に優れているため、輸送や設置が簡単です。複合材を使用すると、このタイプのモジュール構造が可能になり、任意の形状を作成できます。」

Affanは、モジュール式の構造がクルーズ船で何年にもわたって使用されており、各キャビンは事前に作成され、暖房/空調、電気および配管システムを完備し、LEGOブロックのような船の鋼製フレームワークに組み立てられていると述べています。 「各モジュールがすでに装備されている場合にどれだけの時間を節約できるか想像してみてください。現在、複合材を使用してこのように高層ビルを建設するプロジェクトを検討しています」と彼は言います。 「FR樹脂を使用している場合は、以前は金属であった部品は必要ありません。」このように建てられ、昨年ニューヨーク市に完成したマリオットホテルを引用して、アファンは「その建物は鉄鋼と木材でしたが、複合材で建てることができます」と付け加えています。

樹脂