9T Labs、Arkemaは、小型航空宇宙部品の新しい製造アプローチを紹介します

デジタル複合材製造のシステムプロバイダーである9TLabs(スイス、チューリッヒ)と高性能ポリマーサプライヤーのArkema(米国ペンシルベニア州キングオブプラシャ)は、5月2日、コスト競争力のある構造の連続生産を可能にするために提携したことを発表しました。内部繊維配向が複雑な複合部品。 9T Labsによると、このアプローチには、Arkemaの高性能Kepstan 7000PEKK熱可塑性ポリマーに基づく炭素繊維複合材料と9TLabsが最近導入したRedSeries積層造形ソリューションの組み合わせが含まれています。

エアバスA350やボーイング787などの新しい飛行機の主胴体や翼の用途で繊維強化複合材料が多用されているのとは対照的に、航空宇宙産業は、接続ブラケット、ヒンジ、サポートなどの小さくて厚い内部下部構造を金属部品に大きく依存しています。 、9Tラボは言います。

同社によれば、繊維複合材料は使用される金属材料の好ましい代替品であり、大幅に軽量な部品設計とほぼネット形状の製造を可能にしますが、従来の複合製造技術では、幾何学的な複雑さとそれらを製造するために必要な経済性を提供できません。これらの小さな航空宇宙部品の金属代替品の実行可能な候補。

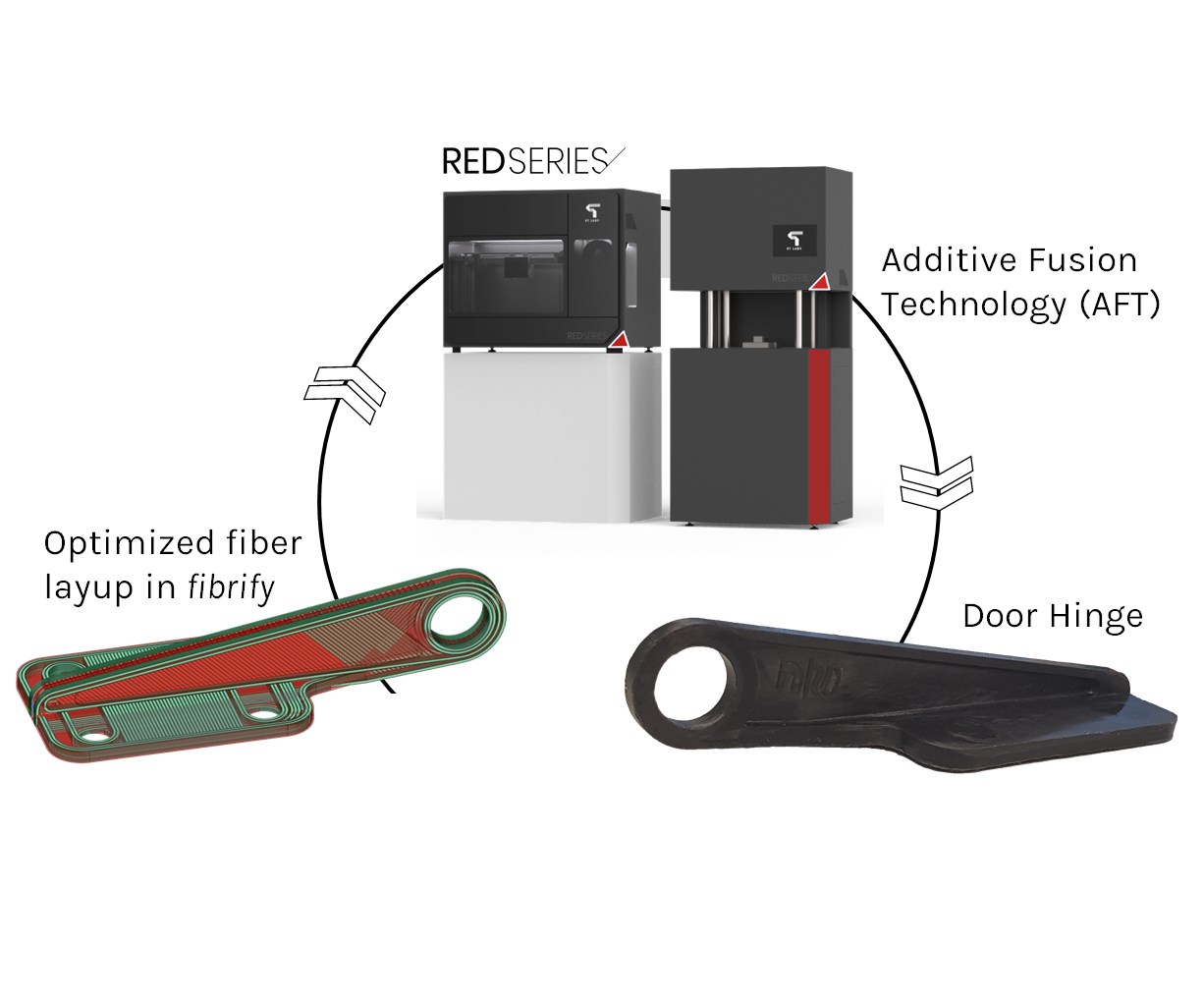

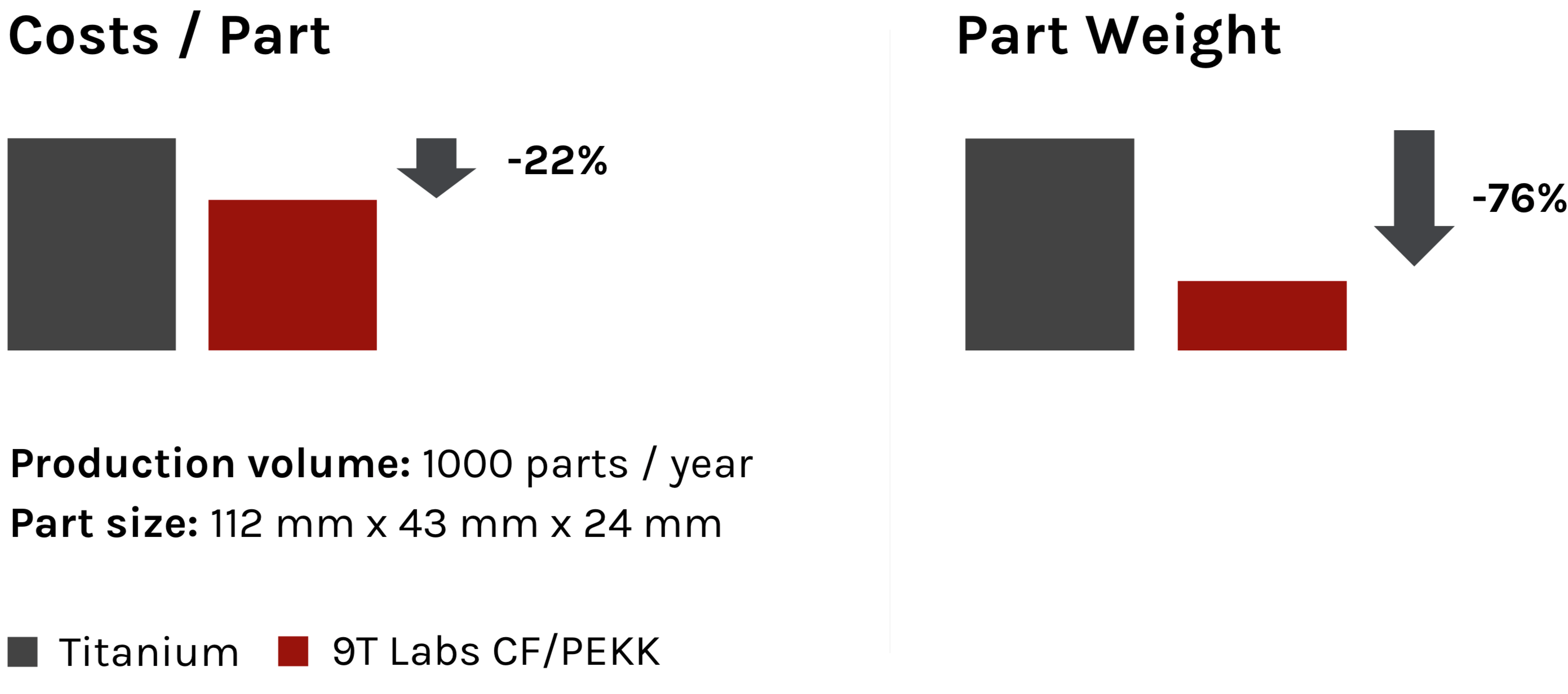

この技術を証明するために、9T LabsとArkemaは最近、ヘリコプターのドアヒンジを製造し、航空宇宙部品の金属代替品の材料とプロセスの組み合わせの可能性を実証しました。 9T Labsのfibrifyソフトウェア、統合有限要素解析(FEA)ソリューションを使用して、真の3D内部繊維配向を備えた最適化された繊維レイアップが生成され、その後9TLabs独自のAdditiveFusion Technology(AFT)を使用して製造されました。その結果、9T Labsによると、最適化された繊維複合部品の重量は、金属部品と比較して80%以上削減されました。さらに、部品あたりのコストの計算により、一連の1,000個の部品で22%のコスト削減が明らかになり、連続生産のためのRedSeriesソリューションの経済的実行可能性が実証されたと9TLabsは述べています。

9T Labsによると、Redシリーズは現在注文可能です。

樹脂