道路のカーブ:最初のカーブした引抜成形自動車部品

引抜成形は、熱硬化性複合材料の最も古い成形プロセスの1つであり、最初の連続繊維であると言われています。 熱硬化性成形プロセス。今日では、電柱から窓枠、はしご、鉄筋、風力タービンのコンポーネントに至るまでの製品の製造に使用されています。従来の引抜成形では、少ない労力で自動化が容易で、構造性の高いコンポーネント(かなり大きいものもあります)を妥当なコストと速度で製造できます。従来の引抜成形では、ダイを介して圧搾できるほぼすべての形状のプロファイル(中空または中実、対称または非対称)を作成できます。 。ただし、その形状は一定の断面/厚さを持っている必要があります。また、熱可塑性の押し出しや金属管やパイプの押し出し(製造中にプロファイルに圧力と熱を加えたり、完成した部品に圧力と熱を加えて新しい形状に曲げたりすることができる)とは異なり、引抜成形を使用して以外のものを製造することは困難でした。直線の線形プロファイル。もちろん、それは多くの産業、特に自動車のような大量生産セグメントでの引抜成形の使用を制限しており、自動車に適した候補となる直線ビームがあまりないことを除いて、引抜成形を使用したいと考えています。

従来の引抜成形の制限の多くを克服する特許取得済みのプロセスを開発したThomasGmbH + Co. Technik + Innovation KG(TTI、ブレーマーフェルデ、ドイツ)のおかげで、状況は変わり始めています。実際、最初の湾曲した引抜成形自動車部品は、2020シボレーコルベットの発売により、商業生産が開始されたばかりです。 ゼネラルモーターズ社(米国ミシガン州デトロイト)のスポーツカー(コルベットの全機能をご覧ください) 引抜成形されたリアバンパービーム)。 Tier1サプライヤーのShapeCorp。(Grand Haven、Mich。、U.S。)は、炭素繊維強化ポリウレタンアクリレートでTTIのラジアスプルトルージョンムービングモールドプロセスを使用して、自動車用の湾曲したリアバンパービームを製造しています。

これが大きな問題である理由です。

移動vs.静止

従来の線形引抜成形では、グリッパーを備えた往復引張システムを使用して、液体熱硬化性樹脂を含浸させた槽を通して、クリールから乾燥補強材を引き出します。次に、含浸された補強材が静止した加熱されたダイに引き込まれ、そこでプロファイルが成形され、完全に硬化します。ダイを出ると、移動プロファイルは冷却され(プルオフユニットによって引き寄せられたまま)、長さに切断されてパッケージ化されます。

当初、繊維強化は厳密に一方向のロービングに制限されていました。つまり、連続ガラス、カーボン、または引っ張り軸に対して0度に配向された他の繊維です。ただし、時間の経過とともに、さまざまな多軸ファブリック(織りと非クリンプファブリック(NCF)の両方)が引抜成形プロファイルに組み込まれ、歪みや繊維の移動なしにさまざまな繊維配向が可能になります。かなりの量の用途でポリウレタンを使用していますが、ほぼすべての熱硬化性樹脂システムを使用して、引抜成形で補強材を含浸させることができます。ここ数十年で、引抜成形は、予備重合された熱可塑性プラスチックを使用できるように変更されています。

従来の引抜成形の多くの機能は、TTIの橈骨引抜成形プロセスで逆さまになっていますが、理解すべき最も重要な側面は、橈骨引抜成形ではダイが静止していないことです。むしろ、材料を動かしたり引っ張ったりして、線形の一定の断面または一定の曲線のプロファイルを作成します。

ダイまたは一連のダイは、プロファイル上を前後に移動するだけでなく、両方がトラックに沿って前進する間、材料を成形および硬化します。この場合、プロファイルは一方向に移動し、ダイは両方向に移動します。しかし、ダイはまた、乾燥した補強材を樹脂浴と硬化したプロファイルを通してグリッパーとカッターに向かって引っ張ります。線形断面を作成するには、モールドとプロファイルの両方がトラックの直線セクションに沿って移動します。湾曲した断面を作成するには、金型とプロファイルがトラックの湾曲した断面に沿って移動します。

「このテクノロジーでは、ダイがレシプロプラーに効果的に置き換わります。これは、開閉するが他の方法では動かない固定グリッパーに置き換わります」と、TTIの営業責任者であるSebastianMehrtens氏は説明します。 「グリッパーは、事前に指定された長さに達して切断の準備ができたら、硬化したプロファイルを閉じて支えますが、それ以外の場合は開いたままにして、プロファイルを切断ユニットに向かって移動させます。」高温の材料から繊維が抜けるリスクを減らすために、加熱されたダイはクロムメッキされています。

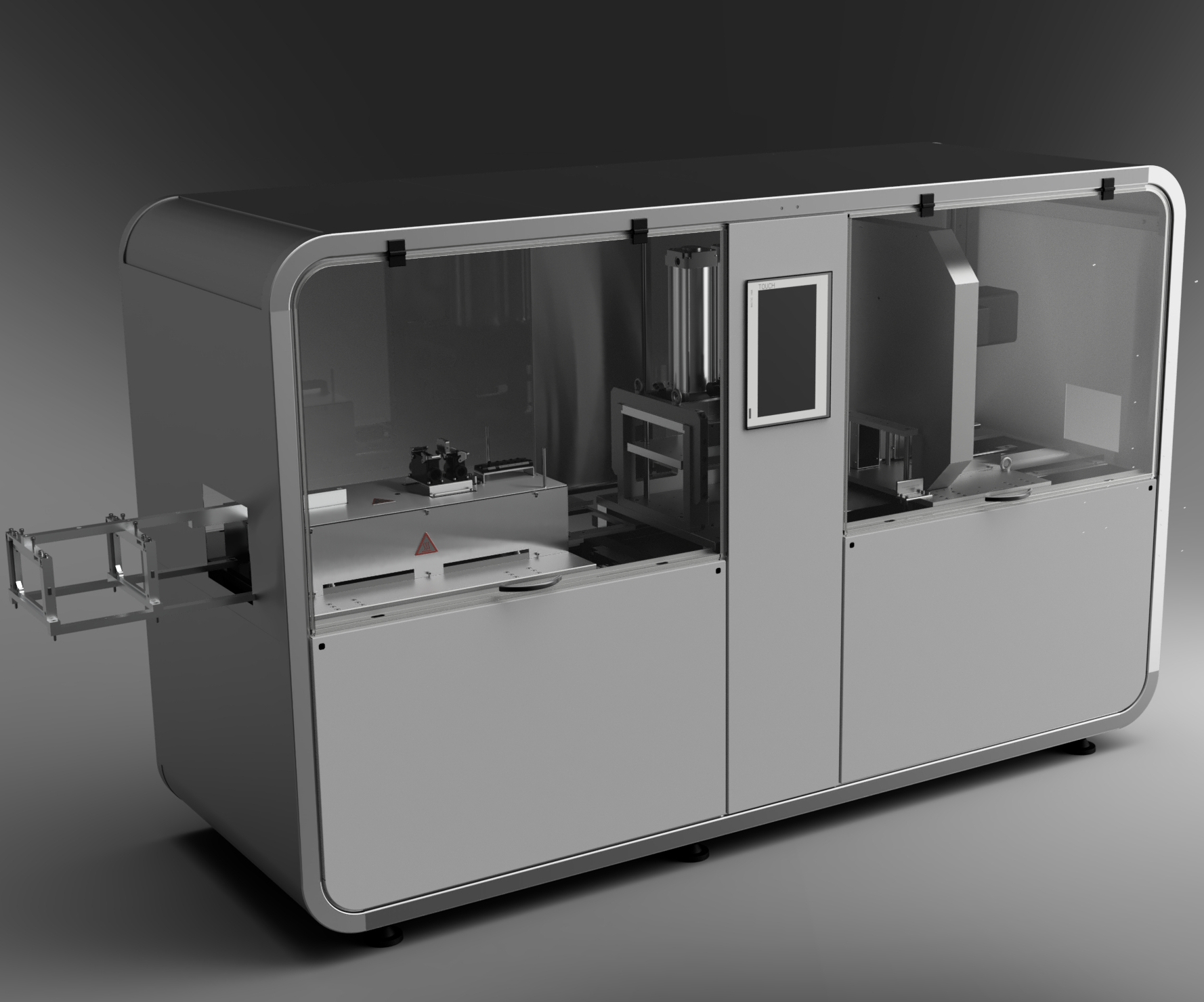

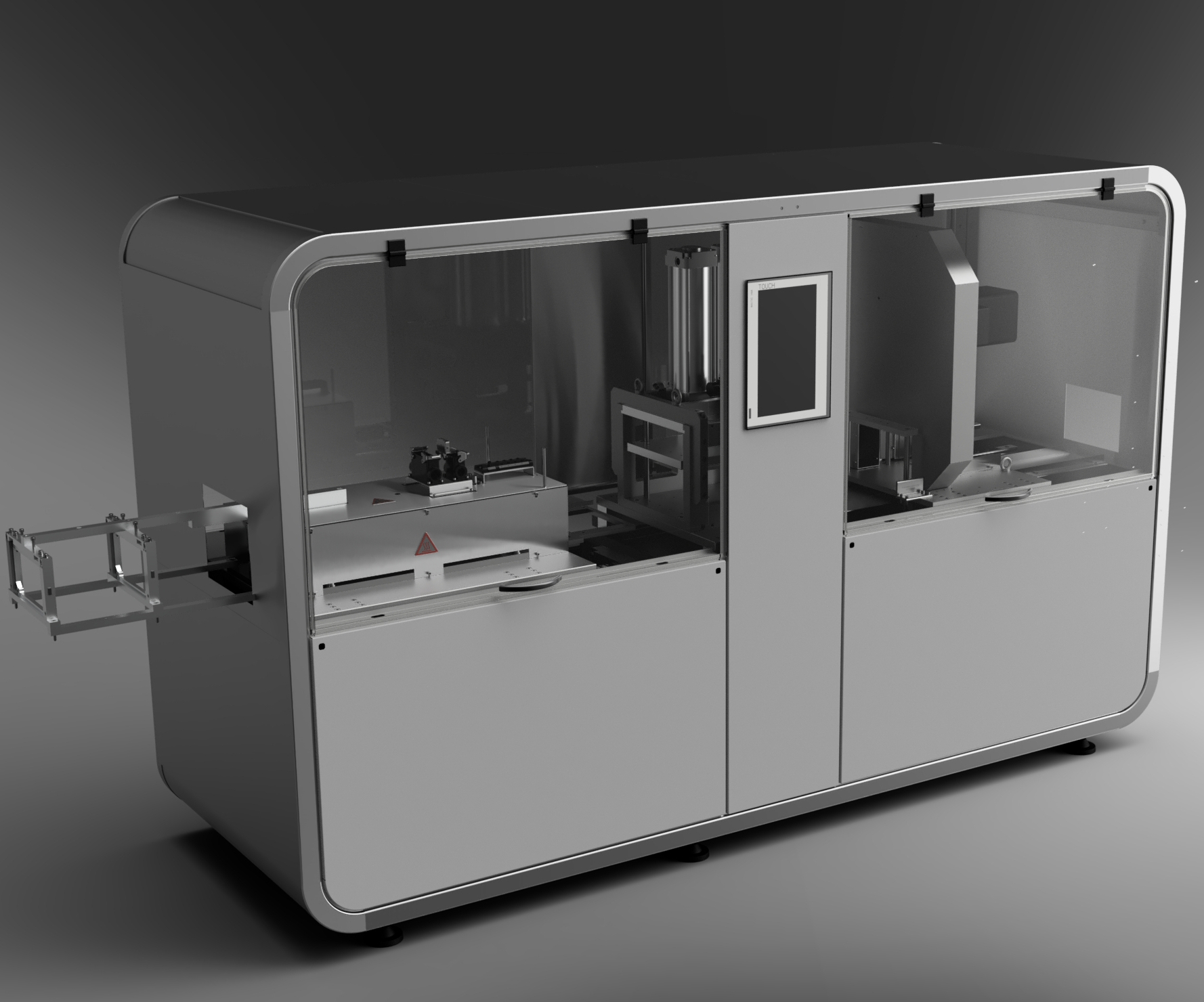

さらに、小型システムは出荷がはるかに簡単で、フォークリフトだけで移動でき、従来のラインよりもセットアップが速く、プラントフロアに必要なスペースがはるかに少なくて済みます。 「これは、一部のアプリケーションで興味深い利点をもたらす可能性があります」とMehrtens氏は述べています。 「たとえば、必要に応じて構造要素を製造するために、橋の改修の近くに機械を設置することができます。または、新しい高速道路が敷設されたときに設置して、現場でカスタムの長さに切断できる鉄筋を作成することもできます。」 pullCUBEのさらに別の利点は、ユニットが完全に密閉されており、オペレーターが高温の金型表面で手を火傷したり、グリッパーで挟んだり、のこぎりで切断したりしないため、作業者の安全です。

樹脂