DARPAは防衛のための低コストの複合材料のためのTFFプログラムを提示します

米国国防総省(DoD)の一部である国防高等研究計画局(DARPA、バージニア州アーリントン)は、複合技術の開発を進めてきた長い歴史があります。これには、推進力のための手頃な価格の複合材料、オートクレーブ外材料などのプログラムが含まれます。これにより、防衛産業で5320-1ファミリーのプリプレグが広く使用されるようになりました。最近では、結合複合材料の一次構造のTRUSTプログラムも含まれています。

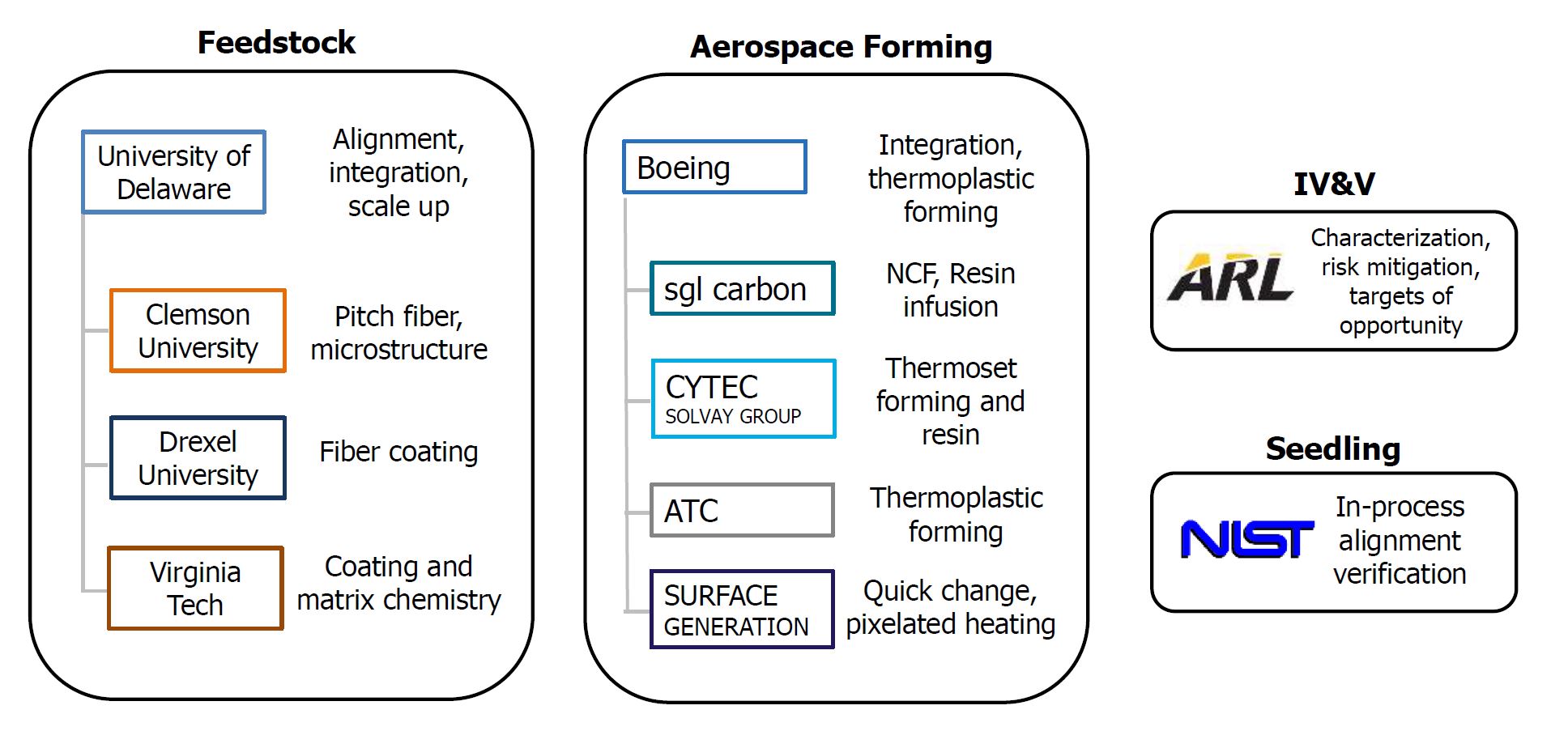

TFFプログラムの概要。 ソース| SAMPE 2019(5月20〜23日、米国ノースカロライナ州シャーロット)のDARPA、国防科学局(DSO)、プログラムマネージャー、JanVandenbrandeによる「AdvancesinComposite Materials andDesignTools」

2015年に開始されたDARPAのTailorableFeedstock and Forming(TFF)プログラムは、重量が20ポンド未満の複合部品の迅速で低コストで機敏な製造を可能にすることを目的としています。複合部品は、自動化されたファイバー配置やテープレイアップなどのプロセスを使用して、金属と非常によく交換され、大きくて硬化した皮膚の部品になります。ただし、一般的な戦術軍用機では、機体構造全体を構成する部品の約80%の重量が20ポンド未満です。複合材は20ポンドを超える防衛部品の貿易研究でしか勝てないため、これらの部品の大部分は金属で作られています。

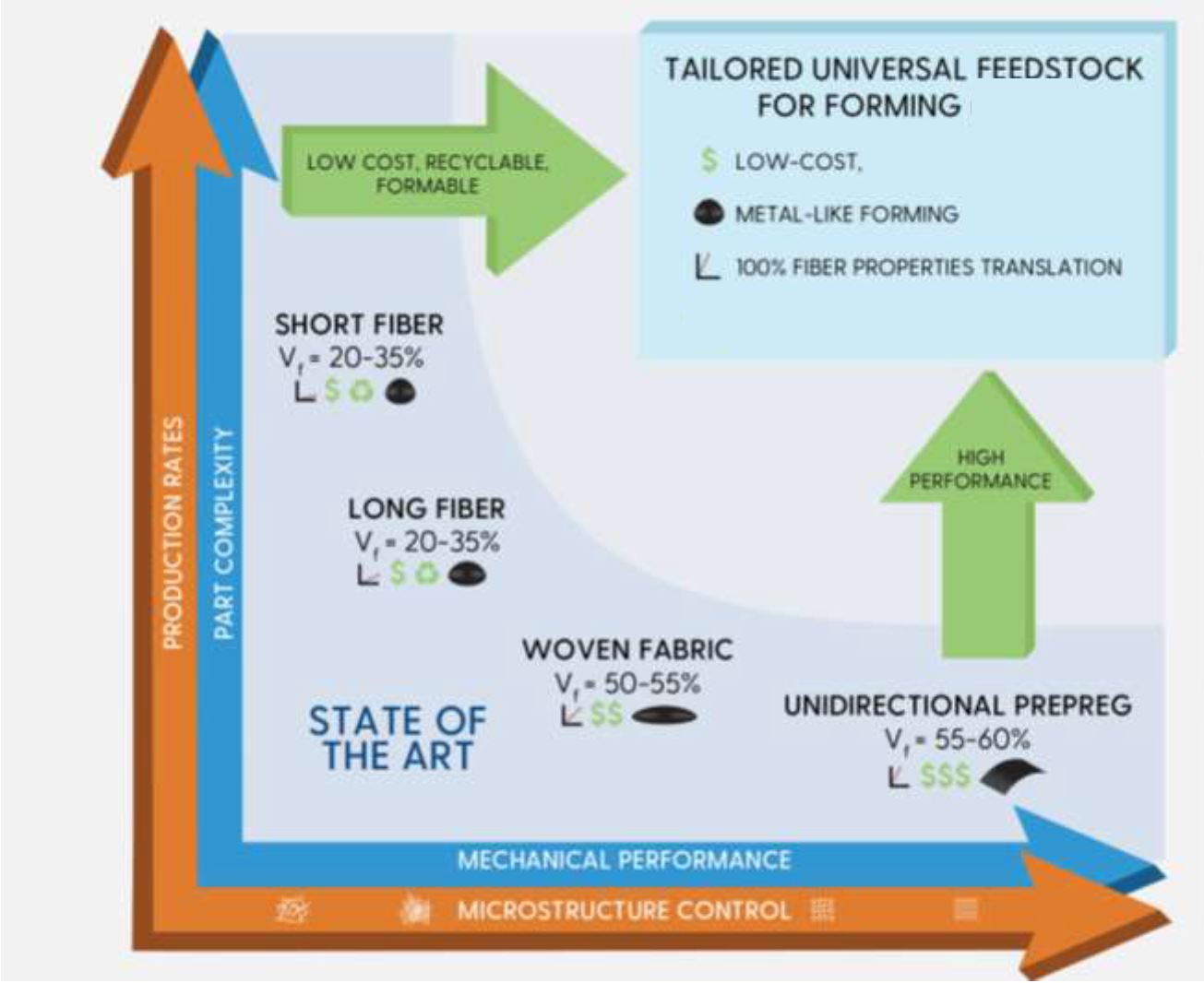

これに対処するために、TFFは成形用の調整可能なユニバーサル原料(TuFF)を開発しています。これは、特定の長さに切断された従来のPANベースの炭素繊維(最終的にはピッチ炭素繊維の使用を希望)と、調整可能な高度に整列した不連続繊維を使用した材料です。長さ、表面改質、マトリックス、および他の材料とのハイブリッド化と同時に、スタンピングなどの迅速なプロセスによって板金のような成形性を実現します。 TuFFサブプログラムは、デラウェア大学(UD、ニューアーク、デラウェア州、米国)が主導しています。

成形用のテーラードユニバーサル原料(TuFF ) 材料。ソース| Jan Vandenbrandeによる「複合材料と設計ツールの進歩」、SAMPE2019。

成形および成形プロセスの比較

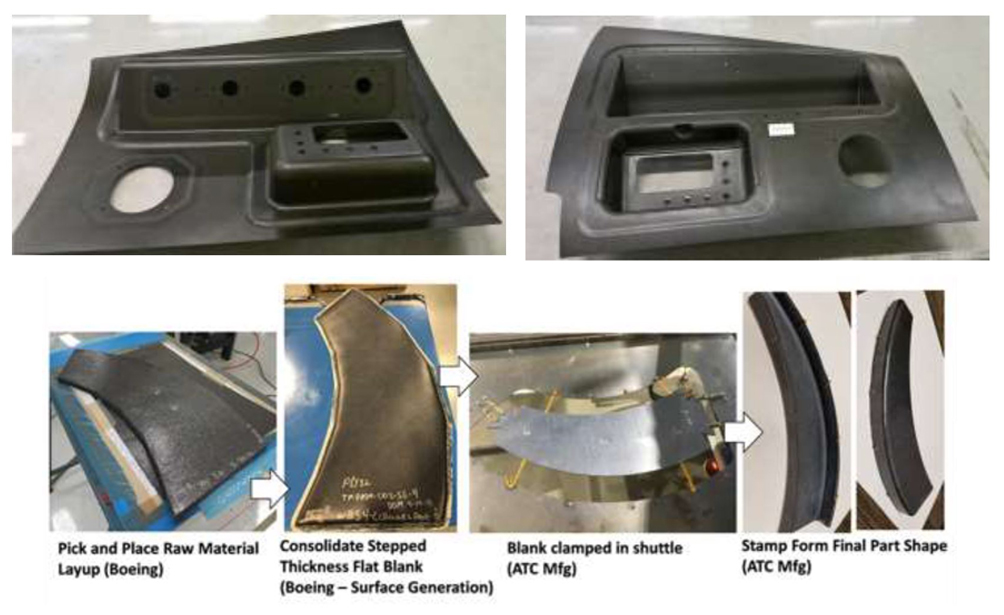

製造におけるTuFFの並行は、ボーイング社(シカゴ、イリノイ州、米国)が主導し、RApid高性能成形(RAPM)と呼ばれる成形サブプログラムです。 RAPMのパートナーは、材料サプライヤーのSolvay(米国、ジョージア州アルファレッタ)、Solvay複合材料(ベルギーのブリュッセル、米国のテンペ)、熱可塑性複合構造のスペシャリストであるATC Manufacturing(米国)など、航空宇宙でよく知られている企業だけではありません。 Post Falls、Id。、US)だけでなく、SGL Carbon(Wiesbaden、Germany)やピクセル化された温度制御のスペシャリストであるSurface Generation(Oakham、Rutland、UK)など、自動車および産業市場に関連する企業も多く、圧縮成形されたラップトップコンピューター、射出成形されたプラスチック、およびさまざまな複合部品とプロセス。

RAPMは、一連のデモンストレーターで複数の成形方法を比較します部品。出典| Jan Vandenbrandeによる「複合材料と設計ツールの進歩」、SAMPE2019。

SAMPE2019で発表された結果

TuFFとRAPMの両方がSAMPE2019で結果を発表しました—合計14のプレゼンテーション—新しい材料の材料特性テストと一連の挑戦的なデモンストレーター部品のデモンストレーションの形成を含みます。後者は、材料の並べて比較を可能にしました 熱可塑性複合材料のスタンプ成形および熱硬化性樹脂トランスファー成形(RTM)を含むプロセス。これには、自動車のような高圧RTM(HP-RTM)から、AudiおよびVoithCompositesで使用されるUltraRTMプロセスと同様の低圧バリアントへの開発が含まれます。 。 3D形状の予備成形/成形中のしわやその他の欠陥を防ぐために、2D補強材を保持するためのバネ仕掛けのフレームを使用するプロセスも開発されました。すべてのプロセスのサイクルタイムベンチマークは、ツールで30分未満でした。熱可塑性複合スタンピングで作られた一部の部品は、5分という短いサイクルタイムを達成しました。

SAMPE 2019TFFプレゼンテーションの選択

- TUFFコンポジットブランクの成形性 — Shridhar Yarlagadda、デラウェア大学複合材料センター(UD-CCM)

- 高整列の高性能短繊維複合材料へのCFRPの閉ループリサイクル — Dirk Heider、UD-CCM

- X線コンピューター断層撮影によるファイバーアライメントの評価 — Jennifer Sietins、米国陸軍研究所

- 小さな部品用の高速高性能成形(RAPM) — ボーイング社、ゲイルハーン

- 樹脂トランスファー成形による深絞り断面を備えた複雑な部品の製造 — Tom Tsotsis、ボーイング社

- 航空宇宙生産コンポーネントのスプリングフレームプレス製造 — ボーイング社、ティモシー・ルチーニ

- 構造用熱可塑性複合部品の高速高性能成形 — ボーイング社、ゲイルハーン

- 小さな複合部品の成形のための製造セルコストのアジャイル分析 —ボーイング社、ダニエル・チャールズ

表面生成自動成形セル

RAPMはまた、Surface Generationの特許取得済みのPtFSシステムを、さまざまなニアネットおよびネットシェイプの航空宇宙熱硬化性樹脂および熱可塑性複合材料の処理アプリケーションで評価しました。セルはプリプレグ、オルガノシート、ドライファイバーを処理します。後者は樹脂注入に使用されます。

中間調査結果は、ボーイング社のStevenShewchukによる「フレキシブル複合材料製造ワークセル用のスケーラブルな動的制御アーキテクチャの開発」で詳しく説明されています。

Surface Generationは、最大0.9メートル×0.9メートルの複合部品を製造できる完全に統合された特注のPtFSクランプ、ツーリング、および成形セルをRAPMチームに提供しました。セルは、数分でさまざまな部品を製造するように再構成でき、真空、樹脂注入、プレスクレーブ熱硬化性樹脂、熱可塑性複合材料の強化など、複数の構成でテストされています。部品処理データの広範囲で重要な履歴があり、等温処理と循環処理を混合する機能もあります。

樹脂

- 複合成形のおかげで成長に向けて熟した5つの産業

- 履物用の超軽量TPEコンポジット

- Oribi Composites、オフロードパワースポーツ熱可塑性複合ホイールのパッカードパフォーマンスパートナー

- 熱可塑性テープは、複合エアロストラクチャーの可能性を示し続けています

- RS ElectricBoatsは複合材料の製造にNorcoを選択

- ACMAが熱可塑性複合材料会議2020プログラムをリリース

- PEEK複合材料硬化用のPEEKSense高温熱電対

- 双胴船のレース用に選択されたソルベイコンポジット

- HexcelはLavoisierComposites、Arkemaと提携しています

- 自動車用複合材料の最初の熱可塑性ドア

- Rhodes Interformは、AMRC用の複合プレスを製造しています