ダイカストと射出成形:詳細な比較

さまざまな業界で、ダイカストと射出成形が最もよく使用される製造プロセスの2つです。私たちが国内で、オフィスで、そして他の施設で使用する多くの材料の生産は、これらの技術のいずれかを利用しました。たとえば、子供のおもちゃと台所の流し台は、それぞれ射出成形とダイカストで製造されています。

これらのプロセスは非常に似ていますが、いくつかの違いがあります。おそらくすでにたくさんの質問があります。どちらが良いですか?どちらが安いですか?またはまったく異なる何か。困らないでください。ダイカストと射出成形の比較について詳しく説明します。

ダイカスト

ダイカストは、極度の力で金属を鋳造する製造プロセスです。このプロセスでは、金属を加熱して溶融状態にします。次に、液化した金属を高圧条件下で再成形します。このプロセスは、長い間、人間に知られています。 19世紀半ばまでさかのぼります。

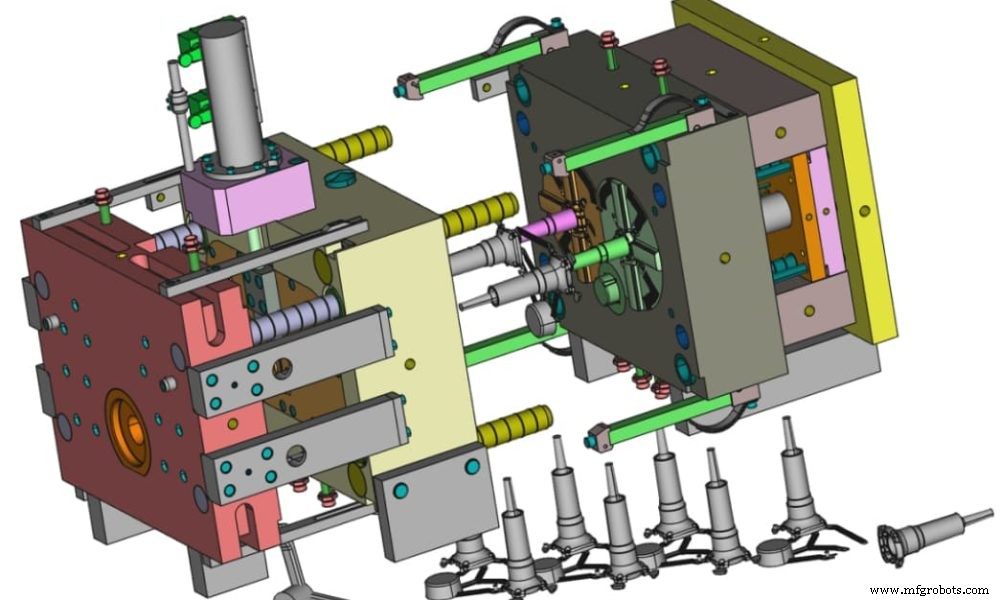

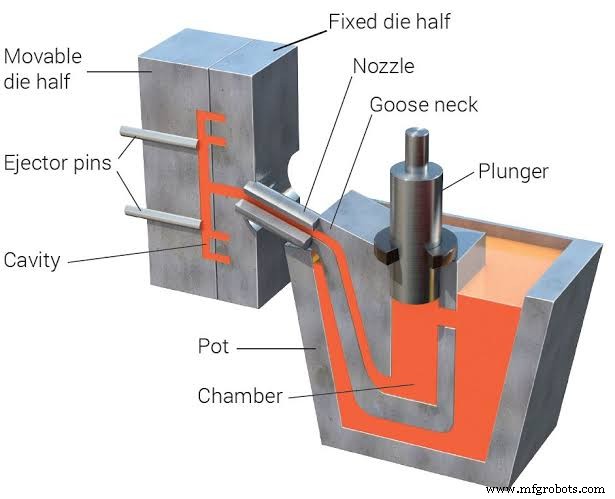

このプロセスでは金属が溶融状態になるため、幾何学的に複雑な部品の製造にはダイカストが適しています。この方法に必要な機器には、炉が組み込まれた、または別の炉を備えたダイカストマシンが含まれます。このダイカストでは、金属が液体に加熱されます。金属は通常、アルミニウム、亜鉛、または銅であり、本質的に非鉄の金属です。

プロセス:ダイカストに関連するステップ

ダイカスト工程では高圧が発生するため、高圧ダイカストと呼ばれることもあります。このプロセスには、基本的に4つのステップが含まれます。

ステップ1:ダイの準備

金型キャビティに潤滑剤をスプレーします。潤滑は、ダイ内部の温度を調整し、ダイキャストの取り外しを容易にするのに役立ちます。潤滑後、ダイは使用できる状態になります。型を閉じます。

ステップ2:充填

金型を閉じた後、溶融金属を高圧下で金型に射出します。液体金属が急速に冷えてダイの形をとる間、高圧状態が維持されます。

ステップ3:冷却

冷却を早めるために水に浸す(またはスプレーする)。

ステップ4:排出

金型が冷えたら、ダイを開いて各ショットを取り出して収集します。ショットはキャスティングと同じではありません。ダイには、複数の金型キャビティが含まれる場合があります。各キャビティは、個々の鋳造物を生じさせます。金型キャビティからのすべての鋳造はショットと呼ばれます。

ダイカストプロセスの長所

ダイカスト技術を使用することでメーカーが得られるメリットはたくさんあります。これらの利点は製造プロセス中の意思決定に役立つため、これらの利点を理解することが不可欠です。いくつかの利点は次のとおりです。

- ダイカストにより、スムーズで簡単かつ迅速な製造プロセスが可能になります。

- これは非常に効率的なプロセスであり、他の二次操作の必要性を減らします。

- ダイカスト製品は再現性が高いです。正確な複製の大量生産を可能にし、独創性をもたらします。

- 幾何学的に複雑な部品は、適切な精度と精度で簡単に製造できます。

- ダイカスト製品は、表面仕上げが良好になる傾向があります。したがって、余分な仕上げのコストを削減できます。

- 製品は非常に耐久性があります。生産中に獲得した耐性がこの理由の1つです。

ダイカストの短所 プロセス

ご想像のとおり、その利点を備えた製造プロセスにもいくつかの制限があります。ダイカストの短所は次のとおりです。

- ダイカストは、比較的低融点の金属および合金に限定されます。したがって、この方法は、高融点の鋼などの合金には理想的ではありません。

- 小規模製造会社にとっては高価な製造プロセスです。

- 大きな部品には理想的ではありません。

- 必要な予防措置を講じないと、空気が閉じ込められ、金属の多孔性が生じる可能性があります。

射出成形

射出成形はダイカストと非常によく似ていますが、使用する材料に大きな違いがあります。プラスチック射出成形では、プラスチックやその他のポリマーを使用します。これはおそらく、プラスチックの製造に採用される最も一般的な製造プロセスです。一般的に使用されるポリマーは、ポリエチレン、ABS、ナイロン、ポリプロピレン、TPUなどです。

射出成形プロセスでは、射出成形機でプラスチックを溶融します。次に、プラスチックはこの溶融状態で金型キャビティに送られます。通常はアルミニウム製です。射出成形プロセスでは、プラスチック樹脂が冷却されて固化し、使用される金型の形になります。したがって、このプロセスを実行するには、射出成形機、プラスチック材料、および金型が必要です。

プラスチック射出成形は、事実上、プラスチックとそのポリマーでできたものなら何でも作成できます。さらに、他のいくつかの目的に使用される薄肉のプラスチック部品の製造にも使用されます。その中で最も一般的なのは、家電製品、電子機器の絶縁部品、自動車のダッシュボードなど、さまざまなプラスチック製品の製造に使用されるプラスチックハウジングです。

プロセス:関与するステップ ジェクションモールディング

プロセスは、アルミニウム射出成形のプロセスと実質的に同じです。原材料以外にも微妙な違いがあります。それらについては後で説明します。とはいえ、射出成形はどのように機能しますか? 以下は、射出成形技術を使用してプラスチック部品を製造する際に従うべきプロセスです。

ステップ1:金型の準備

金型に注油して、射出成形プロセスの準備をします。金型に理想的な潤滑剤をスプレーします。金型の潤滑は金型内の温度調節を助け、成形後の製品の排出を容易にします。

ステップ2:充填

液化(溶融)プラスチック材料を高圧でアルミニウム型に通します。金型の形をとって、溶融プラスチックが冷える間、金型の高圧条件を維持します。

ステップ3:冷却

金型に水をスプレー(または浸漬)して、冷却プロセスを高速化します。

ステップ4:排出

冷却したら、金型を開きます。注入プロセスが完了したら、製品を排出して収集します。必要に応じて、メーカーは仕上げなどのさらなる処理操作を実行できます。

射出成形の長所

プラスチック部品の製造で最もよく使用される製造プロセスの1つとして、多くの利点があることが期待されます。あなたがそう思うなら、あなたは正しいです。以下は、プラスチック射出成形技術の注目すべき利点の一部です。

- 射出成形は非常に柔軟です。数種類のプラスチック、樹脂、その他のポリマーを使用できます。

- このプロセスは非常に効率的で、滑らかで上質な仕上がりの製品を生み出します。

- 特に大量の製品を生産する場合は、迅速な製造プロセスです。

- これは費用効果の高いプロセスです。必要な労力が減り、リソースの浪費がほぼゼロになります。

- 金型にフィラーを追加すると、製品の強度が向上します。

- 正しく行われた場合、必要なすべての予防措置が維持されます。最高品質の製品を期待してください。

射出成形の短所

この手法を使用して製品を製造する前に、次のような欠点を認識する必要があります。

- 特に必要な機器を購入しようとする場合、運用コストは高額になる可能性があります。

- 機器のセットアップ時間は長くなる可能性があります。機械の複雑さと、以前の材料の残りすべてを取り除くための必須要件が理由です。

- 高品質を維持するために従うべき注意事項は面倒な場合があります。

ダイカストと射出成形 :違いを比較する

先に述べたように、使用する材料以外に、ダイカストと射出成形の間に他の違いがあります。これらの違いについて、次の見出しで説明しましょう。

プロセス機能

前に説明したように各メソッドのプロセスを読むと、各ステップを含め、基本的に同じであることがわかります。ただし、使用する原材料とどちらの手法の物理的条件も異なります。

プラスチック射出成形では温度を調整することが重要です。バレル温度、ノズル温度、および金型は異なります。温度が不十分または過剰であると、製品に欠陥が生じます。

バレルの温度は多くの場合300〜800°Fですが、金型の温度は低く、適切に調整する必要があります。金型の周りに水を通すことは、温度を調整する良い方法の1つです。金型温度の範囲は150〜350°Fです。ダイカストでは、温度調節はそれほど重要ではありません。金型の温度は700°Fに達する可能性があります。

圧力は別の領域です。溶融金属がキャビティを満たす圧力は15〜100MPaです。プラスチック射出成形の場合、圧力はプラスチックタイプに固有です。

精度と公差

ダイカストに使用される金属合金は、製造される部品の公差を決定します。各金属には標準の公差定格があります。もちろん、サイズと機能はこれの要因です。ただし、ダイキャストされた材料は、非常に高い精度で高い耐性を持つ傾向があります。

原則として、許容誤差が厳しくなると、製品の精度が高くなります。ただし、ダイカストプロセスを使用して製品を製造する場合は、工業公差基準に従うのが最善です。ダイカスト製品は、プラスチック射出成形で製造される製品よりも精度と公差が大きい傾向があります。

射出成形を使用して高精度の部品を製造するには不十分です。代わりに、ダイカストまたは機械加工などの他の製造プロセスを利用してください。 射出成形公差 大型の製品や部品を扱う場合は、製品の割合が重要です。

資料 違い

ダイカストは、金属や合金を原料として使用しています。一方、射出成形には、より幅広い材料オプションがあります。プラスチック、樹脂、その他のポリマーが原材料であるプラスチック射出成形の他に、金属が原材料である他の形態の射出成形が存在します。

鋼とアルミニウムの射出成形は、この人気のある製造プロセスの原材料として使用される金属と合金の典型的な例です。これは、射出成形がより幅広いプロセスであり、より多くの材料オプションがあることを示しています。

表面仕上げオプション

多くの場合、製造プロセスは完了するまで完了しないと言われます。ただし、ダイカストの最終製品は、表面仕上げが良好になる傾向があります。これは、このプロセスの特典の1つです。行われる余分な仕上げは、単に美学のためです。射出成形の仕上げも必須ではありません。ただし、ここでも、ダイカストよりも頻繁に行われます。

ダイカストの表面仕上げオプションには、陽極酸化、粉体塗装、化学フィルム、金メッキ、含浸などがあります。これらの仕上げは、主に美観、耐久性、厚さ、機械的および化学的耐性を高めるためのものです。射出成形の仕上げは、デグ、デフラッシュ、クリーニング、デコレーションの4つの大きなカテゴリに分類できます。

デゲーティングには、通常は製品の形状を損なう突起や侵入物の除去が含まれます。これらの突起は、私たちがゲートと呼んでいるものです。デフラッシュは、成形プロセスから他のすべての余分な製品を取り除きます。仕上げは、製品の形状(または形状)を改善するのに役立ちます。クリーニングは、製品に汚れがなく、プラスチック材料が伸びたり突き出たりしないようにするのに役立ちます。その後、特に製品の美観を高めたい場合は、装飾に進むことができます。

アプリケーション 射出成形とダイカストの違い

ダイカストは、複雑なディテールを備えた中型および小型の部品を製造するのに理想的です。蛇口、自動車、ハードウェア、シンク、ギアなどの工業製品や商業製品の鋳造に使用されます。金属部品が大きすぎない限り、ダイカストが理想的な選択肢です。

射出成形は、プラスチックから物質を製造するために最もよく使用される技術です。ダイカストとは異なり、大きな物体の製造に適しています。子供のおもちゃ、ヘアコーム、ワイヤースプール、機械部品、プラスチックテーブル、その他多くのプラスチック製品の作成に使用されます。

工具および製造コスト

ダイカストの総費用は人件費と設備費で構成されています。プロセスにかかる労力が少ないため、コストは基本的に、操作を実行するために必要なツールと機器の要因になります。高精度のダイカストの場合、工具費は高くつきます。実際、それらは一流の製造プロセスの中で最も高いものの1つにランクされています。

製造プロセス中、ダイの鋼製コンポーネントは、鋭いエッジを失うという形でダイの侵食を受けやすくなります。細かいディテールも鋭敏さを失う傾向があります。これらはすべて、より多くの工具費になります。あなたはあなたの製品が完璧な形になっていることを望んでいます。デザインをシンプルなものに調整することは、工具費を削減する方法です。

一方、射出成形は比較的安価です。 射出成形コストに影響を与える要因 原材料と部品の複雑さを含めます。ただし、設計の複雑さを軽減し、必要な場合にのみ仕上げを使用することは、コストを削減する手段です。

プラスチック射出成形を使用してユニット製品を製造するコストは、ダイカストに比べてはるかに安価です。特に、これは最も費用効果の高い製造プロセスの1つです。エキサイティングな部分は、生産するユニットの数が多いほど、生産コストが比較的安くなることです。他の多くの製造プロセスと同様に、立ち上げコストは高いようです。ただし、機械と材料を入手すれば、手頃な価格になります。

ダイカストと射出成形:金型の比較

どちらのプロセスも同じように機能しますが、ダイカスト金型と射出成形金型には違いがあります。詳細については、以下をご覧ください。

- ダイカスト金型は高い射出圧力が必要なため、熱処理後の変形や割れを防ぐために比較的厚くする必要があります。

- ダイカスト金型は、射出成形金型とはゲートが異なるため、迂回コーンを使用して材料の流れの高圧を分解する必要があります。

- ダイカスト金型のキャビティは、ダイカスト中に非常に高温(700度以上)に達するため、急冷する必要はありません。ただし、射出成形金型は急冷する必要があります。

- ダイカスト工具は腐食性が高いため、通常、その表面が処理されます。

- ダイカスト金型からガスを排出するには、排気スロットとスラグ収集バッグを開く必要があります。射出成形金型には、エジェクタピンとパーティング面のみが必要です。

ダイカストと射出成形:どちらのプロセスが最適ですか?

これまでこの記事を読んだことで、おそらく両方の製造技術が優れた選択肢であることに気づいたでしょう。ここで答える質問には、次のようなものがあります。私にとって最適なプロセスは何ですか。どちらがより効果的ですか?実際、見た目ほど難しくはありません。

とはいえ、プラスチック射出成形とダイカストのどちらかを選択する場合。まず、作成するパーツの機能を確認します。選択プロセスが簡素化されます。次に、どちらかの方法の長所と短所をパーツの機能に並置します。次に、どちらの手法が優れているかを簡単に判断できます。

ダイカストは、高圧下で流動性の高い材料には理想的ではありません。また、大型部品を製造する場合は、射出成形を使用してください。ただし、高精度と高精度が要求される複雑度の高い部品を製造する場合。その後、それは簡単です。ダイカストで行きます。そのような製品にはより良い選択です。

両方のプロセスが目的の製品に十分対応できる場合があります。次に、特にコストを最小限に抑えようとする場合に、予算の制約を確認できます。射出成形はダイカストよりも比較的安価であることを忘れないでください。ただし、どちらも優れたオプションであるため、最終的にはメーカーが選択します。

RapidDirect –主要なダイカストおよび射出成形サービスプロバイダー

プロセスの知識、互いの利点、およびいずれかの製造プロセスの違いは十分ではありません。適切な製造パートナーと協力することは非常に重要です!

RapidDirectは、ダイカストおよび射出成形サービスの大手プロバイダーです。私たちは、これらおよびその他の関連技術に関する幅広い知識を持った、高度なスキルと知識を備えた技術者を誇っています。最高のサービスと高品質のダイカスト部品および射出成形部品を競争力のある価格で迅速なリードタイムでお客様に提供します。短期間で高品質をお届けします。

また、私たちはISO 9001:2015認定企業です。したがって、私たちのすべての材料と技術は最高品質ですのでご安心ください。結局のところ、業界をリードする企業には何も期待できません。デザインの改善に役立つ専門的な提案については、私たちに連絡することもできます。

結論

ダイカストと射出成形の多くの比較は、両方のプロセスが最高品質の製品を製造するための優れたオプションであることを示しています。結局のところ、これらは世界の多くの製造業で最も使用されている技術の2つです。どちらの方法にも、他の方法よりも優れた利点があります。どちらの方法のプロセスと長所と短所を理解することで、使用する手法を簡単に選択できます。

この選択は、何を作成するかによって異なります。ダイカストは優れた製品を生み出すと言う人もいます。ただし、プラスチック射出成形では、プラスチックから高品質の製品も提供されます。それはすべて、メーカーであるあなたが何を望んでいるかによって異なります。

プラスチック射出成形とダイカストに関するよくある質問

金属射出成形とダイカストの違いは何ですか?これらの2つの技術–金属射出成形(MIM)と鋳造は、両方とも金属を使用するという点で、プラスチック射出成形と鋳造よりもさらに似ています。ただし、それらは異なる金属タイプを使用します。ダイカストは、本質的にアルミニウム、亜鉛、およびその他の非鉄金属を使用します。金属射出成形は、鋼やその他のMIM合金を利用します。

ダイとモールドの違いは何ですか?金型と金型は成形ツールです。使用する金型と金型の形状は、当社製品がダイカストと射出成形でそれぞれ採用する形状です。金型は溶融金属や合金の成形に役立ち、金型は溶融樹脂やその他のプラスチックポリマーの成形に役立ちます。

ダイカストと砂型鋳造の違いは何ですか?これら2つは、もう1つの非常によく似た製造プロセスです。ただし、違いは使用する材料ではなく、型を構成する材料にあります。ダイカストは金属(多くの場合鋼)型を使用しますが、砂型鋳造はその名前が示すように砂型を使用します。それはそれをより安価な製造プロセスにします。ただし、ダイカストはより高速な製造技術です。

樹脂