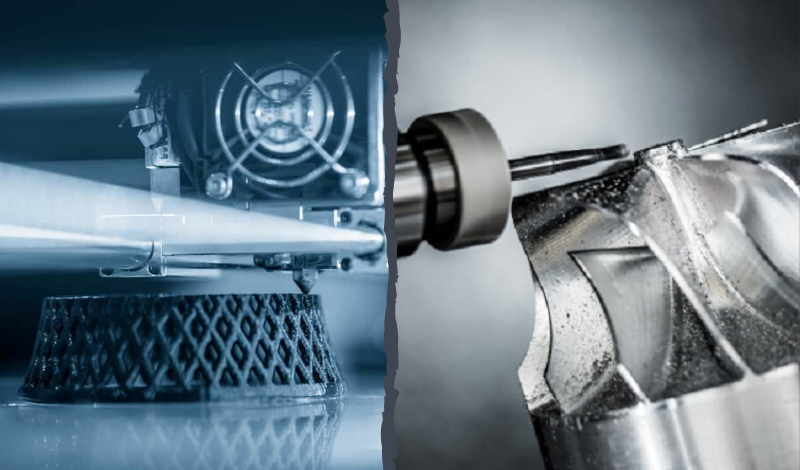

3Dプリントが従来の製造を補完する5つの方法

3D印刷は、従来の製造技術に取って代わると予測されています。しかし、この技術の真の力は、競合することではなく、従来の製造方法を補完および強化することにあるかもしれません。

この主張を裏付けるために、以下では、3Dプリントが従来の製造をサポートする方法の5つの主要な方法を探っています。

1。 3D印刷のパフォーマンスの高い射出成形金型

射出成形では、プラスチック材料を溶かして、目的のオブジェクトとして成形された特殊な金型ツールに射出します。プラスチックが硬化すると、金型キャビティの形状になります。射出成形は、高精度で複雑な製品や部品を大量生産するための最良の方法です。

ただし、このプロセスにはいくつかの課題もあります。たとえば、射出成形部品は、金型全体でチャネル(基本的には金型の表面近くに配置された通路)を構築することによって冷却されます。これらのチャネルは通常直線であり、冷却が不均一になり、部品が変形するリスクが高まる場合があります。

効率的な冷却は、部品の形状に適合するコンフォーマルな冷却チャネルで実現できます。ただし、これらのタイプのチャネルは、従来の方法を使用して作成するのは困難であるため、3D印刷は射出成形金型を作成するための魅力的な代替手段になります。

コンフォーマルな冷却チャネルを備えた金型を作成すると、成形部品の品質が向上するだけでなく、冷却時間が大幅に短縮されます。

3D印刷は、射出成形ラインの最適化に役立ちます

その好例は、世界中で毎年何百万ものK2高圧洗浄機を販売しているAlfredKärcherGmbH&Co。KGです。このような需要に応えようとすると、同社は生産のボトルネックに直面し、ウォッシャーケーシングの生産を増やす必要がありました。

ケルヒャーは、射出成形機を追加購入する代わりに、既存の機械の生産性を向上させる方法を模索し始めました。同社は、金属3D印刷で解決策を見つけました。

Kärcherは、RenishawGmbHの一部であるLBCEngineeringに目を向けました。このエンジニアリングでは、成形サイクル時間が冷却プロセスの非効率性の影響を受けることがわかりました。ケーシングの型は、従来の冷却システムを特徴としており、直線で穴をあけて、サイクルタイムを増加させるホットスポットを作成しました。

LBCエンジニアリングは、特定されたホットスポットでコンフォーマルな冷却を提供するために2つの3D印刷されたコアを作成することにより、金型の設計を変更しました。

3D印刷されたコンフォーマル冷却チャネルは、金型の壁温度を100°Cから70°Cに下げ、冷却時間を22秒から10秒に短縮し、55%短縮しました。

材料供給やハンドリングシステムなどの周辺コンポーネントの調整に伴い、ケーシングのサイクルタイムは52秒から37秒に短縮されました。 3D印刷はこの削減の大部分を占め、ケルヒャーはラインの生産性を高め、ケーシングの生産目標を達成することができました。

別の例では、射出成形の専門家であるPat Zaffinoが、射出成形の表面にコンフォーマルな冷却チャネルを3Dプリントする多層ロボット蒸着技術を開発しました。

今年の初め、Zaffinoは、コンフォーマル冷却チャネルを使用する利点を促進するために、新しい会社Conformal Cooling Solutions Inc.(CCS)を立ち上げました。

'コンフォーマル冷却チャネルの作成キャビティとコアの形状に従うことで、成形されるプラスチック材料の温度均一性が促進され、この技術を使用する成形機は、サイクルタイムの短縮、プラスチック部品の品質の向上、そして何よりもコスト削減という目覚ましい成果を上げています。 canplastics.comへのインタビューで。

テクノロジーが安価で採用しやすくなるにつれて、3Dプリントされたコンフォーマル冷却チャネルを備えた金型が最終的に業界の新しい標準になる可能性があります。

2。インベストメント鋳造用の3D印刷パターン

インベストメント鋳造では、消耗品のワックスパターンとセラミックシェルを使用して、複雑で詳細な部品設計を作成します。伝統的に、これらのパターンは射出成形されます。ただし、射出成形金型のコストは数千ドルに達する可能性があり、リードタイムは1〜4週間です。これにより、資本が不足している、または部品の納期が短い可能性がある人々にとって、このプロセスは法外なものになります。

このため、企業はインベストメント鋳造に適した素材でパターンを3Dプリントすることを選択できます。多くの3Dプリンターメーカーは、PLAとABSに基づいて、ワックス、キャスタブル樹脂、一部の熱可塑性プラスチックなど、キャスティング専用の3D印刷可能材料を開発しています。

これらの材料は通常、ステレオリソグラフィー(樹脂)およびFDM(プラスチック)技術、優れたバーンアウト特性を備えた高精度のパターンを作成します。

このアプローチのもう1つの利点は、試してみるリスクが比較的低いことです。パターンは、プロのデスクトップ3Dプリンターを使用して3D印刷できます。これは、より高価な産業用3D印刷装置の数分の1の5,000ドル未満です。

3Dプリントによる鋳造のリードタイムの短縮

3D印刷されたインベストメント鋳造パターンは、複雑なデザインと短いリードタイムでカスタマイズされたジュエリーを作成するためにますます使用されています。一例として、カスタマイズされた指輪を専門とするカナダの宝飾品会社Vowsmithは、3D Systemsのワックス3Dプリンターをワークフローに統合することで、製造時間と納期を50%短縮することができました。同社は1枚のプリントで、35〜40のパーソナライズされたリングパターンを作成し、キャストの準備を整えました。

このテクノロジーは、ファウンドリにもますます適用され、幅広い産業アプリケーション向けの複雑なパターンを作成しています。たとえば、Invest Cast、Inc。は最近、3DSystemsの新しいデジタルファウンドリソリューションをパターン生産に統合しました。

金型を使用せずに最終的な鋳造部品を作成できるため、InvestCastの顧客は複数の反復を迅速かつ費用効果の高い方法でテストし、最終的にはより良い最終部品に到達できるようにします。

Invest Castによると、3DSystemsのProJetMJP 2500 IC3Dプリンターはインベストメント鋳造プロセスから大幅な時間を削減しました。 。このテクノロジーにより、会社は2〜5日でモデルから金属に移行できます。これは、インベストメント鋳造の金型を使用した場合の平均リードタイムである約6〜12週間から短縮されます。

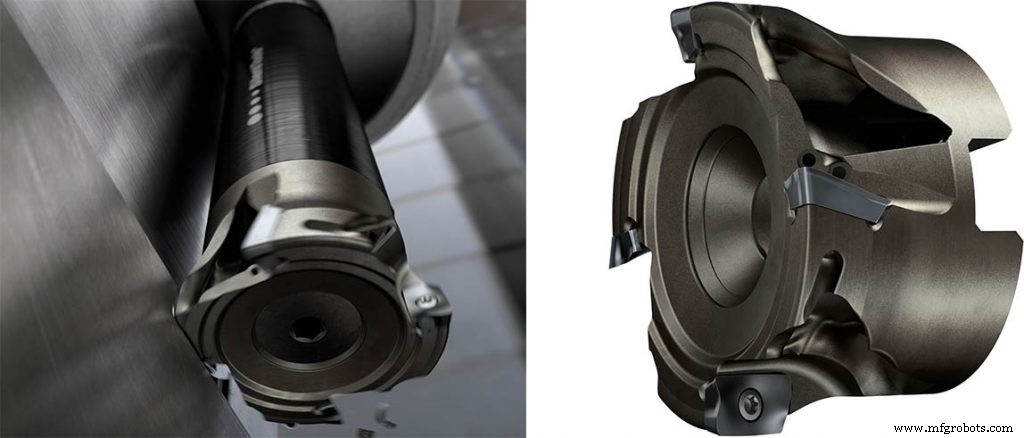

3。 3Dプリントされた切削工具による生産性の向上

3D印刷を使用して、切削工具を作成できます。これは、プログラムされたツールパスから材料を除去する超硬で作られた小さなインサートです。

超高張力鋼、チタン、ニッケル合金などの一部の高性能材料は、機械加工が難しく、工具がすぐに摩耗する可能性があります。

カスタム形状の3D印刷ツールは、加工中に切削ゾーンの近くで発生する余分な熱を効果的に除去できる内蔵の冷却チャネルを備えており、ツールの寿命とパフォーマンスを向上させることができます。

ツールスペシャリストのLMTTools Inc.は、このテクノロジーを使用して、以前は真っ直ぐな穴を備えていたフライス盤の内部クーラント通路を作成しました。カーブチャネルを提供する3D印刷の自由により、LMTのフライス盤は必要な場所にクーラントを正確に送ることができます。 LMTによると、この設計変更のおかげで、テスト切削によりチタンのフライス盤での工具寿命が50%向上しました。

Komet Groupは、3Dプリントでツールの生産性を向上させます

精密切削工具の世界有数のサプライヤーであるコメットグループは、工具製造にも金属3D印刷を適用しています。

英国のスペシャリスト、レニショーのアルミニウム合金とレーザーベースの技術を使用して、コメットは工具により多くの刃先を導入し、その形状を最適化して工具の生産性を向上させることができました。

たとえば、エンジニアはツールのクーラントチャネルを最適化して、各刃先に個別のチャネルからクーラントが正確に供給されるようにしました。これらの設計改善のおかげで、ユニットあたりの加工時間を最大50%短縮できます。

AMは、コンポーネントの最適な機能に必要な場合にのみ材料を使用できるため、コンポーネントの重量を減らす可能性もあります。また、Kometの顧客が必要とする特別なツールや実験的なツールについては、納期の点で従来の製造方法よりも優れていると報告されています。

より効率的なミリングヘッドの3Dプリント

さらに、スウェーデンの工具システムメーカーであるSandvik Coromantは、最近、金属製の3Dプリントヘッドを備えた新しいフライス盤を発表しました。同社にとって初めてのこのコンポーネントは、最終用途の生産のための3D印刷への同社の関与に向けた動きを示しています。

SandvikCoromantによって製造された新しい軽量CoroMill390は、CoroMill390設計に基づく金属フライス盤です。サンドビックのトレードマークであるチタン合金オスプレイパウダーを使用して製造されたこのツールは、長いオーバーハングを伴う金属フライス盤での振動の問題を克服するために特別に開発されました。

このような機能は、航空宇宙および石油およびガス産業で使用されるコンポーネントの一般的な要件です。 CNC機械加工部品の深いキャビティは、振動によって損なわれる可能性があり、生産が遅くなり、工具寿命が短くなり、表面仕上げが悪くなります。同社のサイレントツールフライス盤アダプターと組み合わせて使用すると、同社は3Dプリントツールが加工生産性を50%向上させることができると報告しています。

4。摩耗および損傷した工具の修理

3D印刷は、新しいツールや金型を作成するだけでなく、損傷したツールを修復するためにも使用できます。航空宇宙、造船、工業製品の企業は、直接エネルギー堆積(DED)などのAMプロセスを使用して、コンポーネントを元の形式に再製造し始めています。

レーザークラッディングとも呼ばれるDEDは、レーザーを使用してコンポーネントの表面に溶接プールを生成します。次に、材料が粉末またはワイヤーとして溶融池に追加されます。溶融した粒子は融合して固化し、ノズルを操作してコンポーネントに目的の構造を追加します。

今年の初め、英国の7つの企業と組織のコンソーシアムがDigiToolと呼ばれる120万ポンドのプロジェクトを立ち上げました。 、AMテクノロジーを使用して工具と金型の低コストの修理を可能にします。

3D印刷を使用すると、工具と金型の分野の企業は、金型の交換と修理のコストを克服でき、スピードアップの可能性があります。メンテナンスプロセスをアップします。これにより、企業はコストと材料を節約すると同時に、無駄を減らして持続可能性を向上させることができます。

モールドインサートのより迅速な修理

ドイツの工具および金型製造会社であるHWFは、3D印刷を使用して金型インサートを修理しました。 HWFが直面した課題の1つは、一般的な金型材料上に300 x 20 x 20mmの構造を構築することでした。

これまで、このような構造は、亀裂、変形、および冶金学的特性の変化のリスクを回避するための手動ワイヤーフィードレーザークラッディング法。ただし、溶接工が作業を完了するまでに60〜80時間かかる場合があります。

現在、HWFはORレーザーのDEDテクノロジーを使用しており、250 µmの厚さの層を適用することで同じ構造を作成できます。 1時間あたり5000mm³の速度で。したがって、生産時間は24時間に短縮できます。

このプロセスのおかげで、ベース材料も以前よりもはるかに影響を受けにくくなり、従来の修理方法によって引き起こされることが多い亀裂や材料のアンダーカットのリスクが大幅に減少します。

5。ハイブリッドプロセスで柔軟性を高める

加法混色と減法混色の機能を組み合わせてハイブリッドシステムにすることは、AMが従来の製造を補完できるもう1つの方法です。このシナリオでは、加法混色技術と減法混色技術により、強化されたワンストップ製造のさまざまな機会が開かれます。

ハイブリッド製造は、AMの幾何学的な複雑さと、高度な技術の両方の技術の最も価値のある機能を活用します。サブトラクティブメソッドの精度。これは、部品を1回の操作で追加的に作成および機械加工できることを意味し、製造プロセスを加速します。

現在、いくつかの商用ハイブリッドシステムが市場に出回っています。たとえば、DMG MORIは、ハイブリッド製造システムでDEDと5軸CNC機能を組み合わせています。

一方、松浦とソディックは、ハイブリッド製造システムでパウダーベッドフュージョン(PBF)テクノロジーとCNC機能を組み合わせて、異なるアプローチを採用しました。競争に追いつくために、DMGMORIは最近独自のPBFとCNCハイブリッドシステムで対応しました。

スタンドアロンのハイブリッドシステムに加えて、既存のCNCマシニングセンターにHybrid ManufacturingTechnologiesのAmbitパウダーフィードレーザーデポジションヘッドを後付けするオプションもあります。

企業は、3Dハイブリッドのテクノロジーを使用して、パウダーフィード機能とワイヤーフィード機能の組み合わせをCNCマシンに追加することもできます。これにより、従来のサブトラクティブシステムを比較的最小限のコストと労力でハイブリッド製造システムに変換できます。

ハイブリッド製造の可能性は魅力的ですが、このテクノロジーがどのように実現できるかを学び始めたばかりです。効率的かつ実行可能に適用されます。

補完的なテクノロジーとして3Dプリントを採用する

3D印刷は、従来の製造プロセスを最適化しようとしている製造業者にとって貴重な資産になる可能性があります。

この技術を使用すると、高性能の金型や複雑な鋳造パターンを作成できるだけでなく、工作機械の効率を高めることができます。さらに、ハイブリッドマシンは、企業に設計と製造の自由度と柔軟性を高めることができます。

したがって、製造業者は、積層造形を競合技術と見なすのではなく、ツールボックス内の別のツールとして採用し、それが提供するメリットに一歩踏み出す必要があります。

3Dプリント