歯科業界におけるリバースエンジニアリング

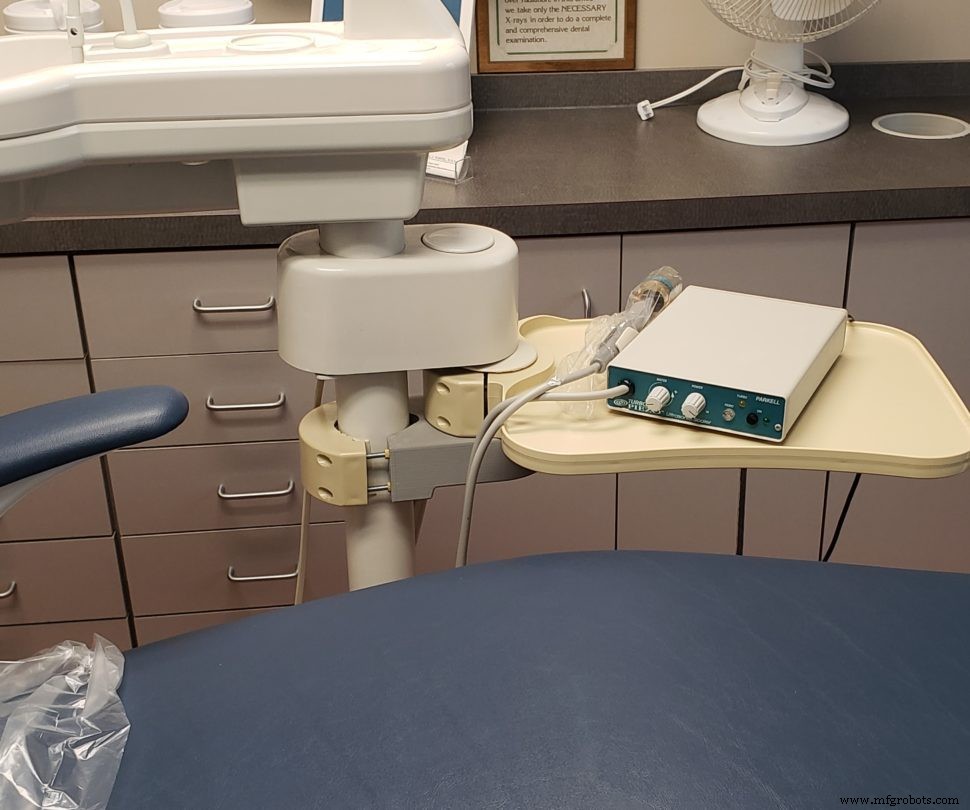

歯科業界は、世界で3Dプリントの最大のユーザーの1つであると聞いたことがあるかもしれません。アライナーやその他の歯科用ツールのマスカスタマイゼーションにより、このテクノロジーの採用は大きな経済的利益をもたらしました。たまたま私の父でもある私の歯科医は、別の3D印刷要求を持っていました。小さな作業テーブルを支えるクランプコンポーネントが故障し、2つに粉砕されました。一時的な解決策として、彼のスタッフはクランプを元に戻しました。父は私に連絡を取り、メーカーがその部品を製造しなくなったので、その部品を印刷できるかどうかを確認しました。

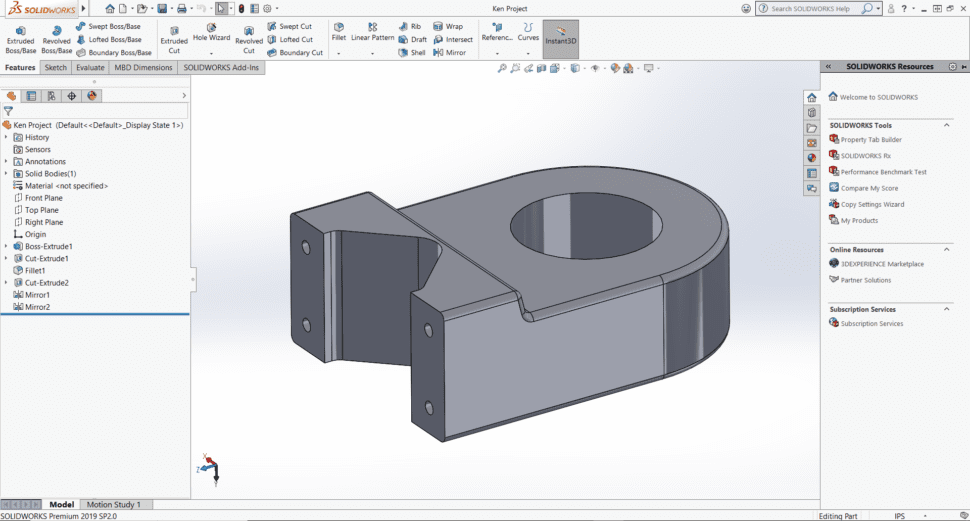

クランプコンポーネントのリバースエンジニアリング

部品をSolidWorksチームに渡して、リバースエンジニアリングを行い、迅速な応力解析を実行して、設計にわずかな変更を加えると部品の機能に影響があるかどうかを確認しました。サポートエンジニアの1人であるFredは、印刷されたインフィルがまばらであっても、標準のABS材料で十分であると結論付けました。

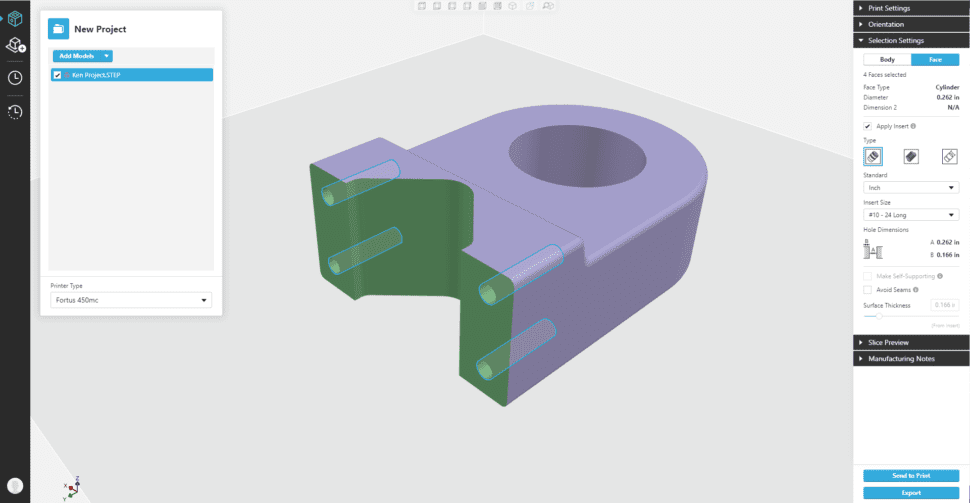

デンタルクランプコンポーネントの3Dプリントセットアップ

SOLIDWORKSモデルが完成したときに、ファイルをGrabCADに取り込み、印刷用に設定しました。 「アドバンストFDMモード」のクールな新機能のいくつかを利用してパーツを変更することができました。まず、「インサートの適用」機能を使用して、パーツのベースにある4つの穴を変更し、#10〜24のロングヒートセットインサートを受け入れました。プログラムは、穴の直径を適切なサイズに自動的に変更し、適切なフィットを確保するために、穴の周囲の領域に輪郭を追加します。

次に、「縫い目を避ける」機能を使用して、印刷の縫い目を合わせ面と椅子に接触した面から移動しました。下の緑色の表面は変化を示しています。

設定に満足したら、Fortus450mcにジョブを送信しました。スパースインフィルパターンと0.013インチのレイヤー高さを使用して、パーツは3.5時間未満で完成しました。印刷が終わったら、私はそれを私たちの洗浄タンクに投げました。インサートホールから可溶性サポートを完全に取り除くのに4時間しかかかりませんでした。

次は、ヒートセットインサートを配置しました。部品を加熱するためのはんだごてはありませんでした。結局、小さなブロートーチを使用して、金属インサートを所定の位置にセットするのに十分なほど熱くしました。パーツを通して一貫した熱を得るのはかなり予測不可能だったので、この方法を使用することはお勧めしません。

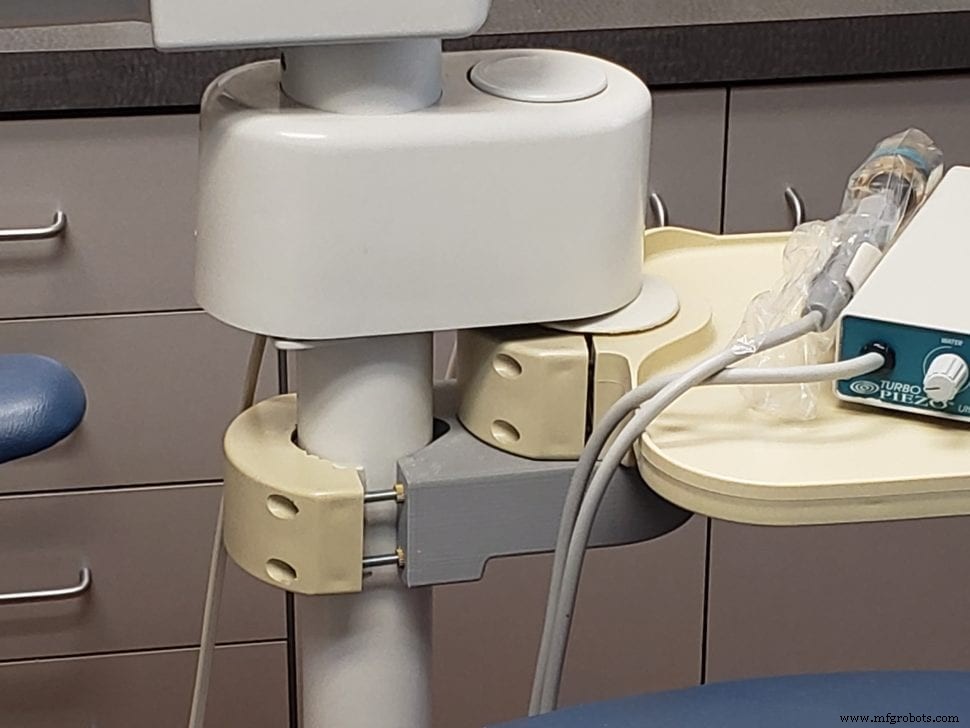

最終結果

完成した部品を手に、新しい部品の取り付けを手伝うために父のオフィスに立ち寄りました。それはうまくフィットし、テーブルとツールに加えて少量の追加の重量を保持することができました。フィット感を高めるために、新しいパーツの半径を少し大きくすることもできます。

また、クランプの既存の半分には小さなゴムシートがあり、ポールを滑り落ちるのを防いでいることがわかりました。元のゴム片が壊れたときに2番目のゴム片が失われたに違いありません。パーツは現在、仕事を続けています。どちらかといえば、それはすぐに改善される可能性があり、それは部品とポールの間の摩擦を増やすことになるでしょう。私の父は結果に満足しており、将来この部分をより適切に最適化することを楽しみにしています。

タグ:3D印刷、交換部品、リバースエンジニアリング

3Dプリント