金属3D印刷技術の比較

金属3D印刷の採用を検討する場合、市場で入手可能なさまざまなテクノロジーを理解することは、組織が特定の製造ニーズを最も満たすプリンターのタイプを決定するのに役立ちます。

金属3D印刷技術は、粉末ベースのメディアと高エネルギーイベントを使用しますが、これらの各プロセスは、完全に独自の方法で粉末を固体の金属部品に変換します。

このブログ投稿を読んで、3Dメタルプリンターテクノロジーの3つの主要なタイプであるメタルFFF(Fused Filament Fabrication)、パウダーベッドフュージョン、およびバインダージェットについて学びます。この投稿では、各タイプの金属3Dプリンターがどのように機能するか、それらの独自の差別化要因と考慮事項、現在の見通し、および長期的な展望について説明します。

米国陸軍のケーススタディ

米陸軍の主要なトレーニング拠点に関する最新のカスタマーサクセスストーリーをお読みください。

金属溶融フィラメント製造(結合粉末押出成形)

金属FFFは、今日の市場で最もアクセスしやすく安全な金属積層造形技術です。

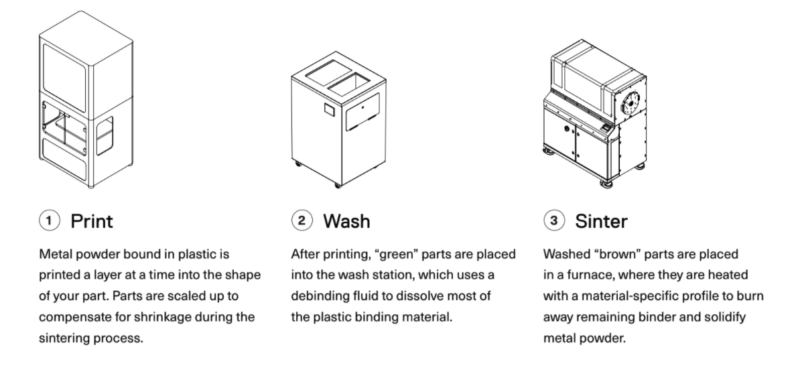

メタルFFFの仕組み

このプロセスでは、金属射出成形媒体(ワックス状ポリマーで結合された金属粉末)から作られた結合粉末原料を使用します。脱バインダーシステムと焼結炉を使用しています。

金属FFFは3段階のプロセスです。結合粉末と焼結を使用します 、金属粉末媒体を使用して3D印刷された部品を完全に固体金属に変える高エネルギープロセス:

差別化要因

- 手頃な価格。 金属製FFFプリンターの所有権は、他の金属製プリンターよりも所有および運用するための投資が大幅に少なくなります。

- 安全性。 結合した粉末で構成される金属製の3Dプリンターフィラメントは比較的安全に使用でき、最小限のトレーニングとPPEで機械を効果的に使用できます。

- 最初の部分の歩留まりが高い。 これは、選択的焼結よりも少ない内部応力を導入するバルク焼結プロセスを使用することによって達成されます。

- 幅広い資料の入手可能性。 将来的には、さらに広い将来の状態の互換性の可能性があります。産業用3Dプリンターの金属タイプには、エキゾチックや合金が含まれる場合があります。

考慮事項

- ソリッドパーツ用に最適化されていません。 通常、マシンはクローズドセルインフィルでパーツを印刷します。金属FFFはソリッドパーツを印刷できますが、これにより印刷時間が長くなるか、製造できるパーツの種類が制限される可能性があります。

- ネットシェイプパーツの近く。 部品は必要に応じて厳しい公差に達するように後処理することができますが、金属FFFプロセスは通常、ネットシェイプ部品の近くに印刷します。

現在の見通し

金属FFFは急速に成熟しており、機械はさらに高性能で信頼性が高くなっています。新機能は、アプリケーションベースを継続的に拡張します。多くの業界では、金属FFFを使用して最先端のアプリケーションを利用しています。

長期的な視点

金属FFFが成熟し続けるにつれて、より多くの材料と機能が、テクノロジーを使用できるアプリケーションを多様化し続けるでしょう。金属FFFプリンターは、複雑なデザインの金属部品を3D印刷する際の手頃な価格、アクセスのしやすさ、および汎用性により、製造施設の常連になります。

パウダーベッドフュージョン

パウダーベッドフュージョンの仕組み

ガントリーに取り付けられたレーザーは、特定の層の経路を追跡し、金属粉末を正確に融合させます。

1。 粉末分配システムは、成形部品の上に緩い粉末の新しい層を押し出します。

2。 レーザーが次の層を融合し、プロセスが繰り返されます。

3。 印刷後、部品は粉末を取り除き、必要に応じて後処理されます。

差別化要因

- 特殊なパーツを印刷できます。 これには、超複雑な形状、大きな部品、および大きな完全に高密度の部品が含まれます。

- 成熟したテクノロジー。 その結果、材料の選択肢が多く、業界のプレーヤーが幅広い選択肢を提供しています。

考慮事項

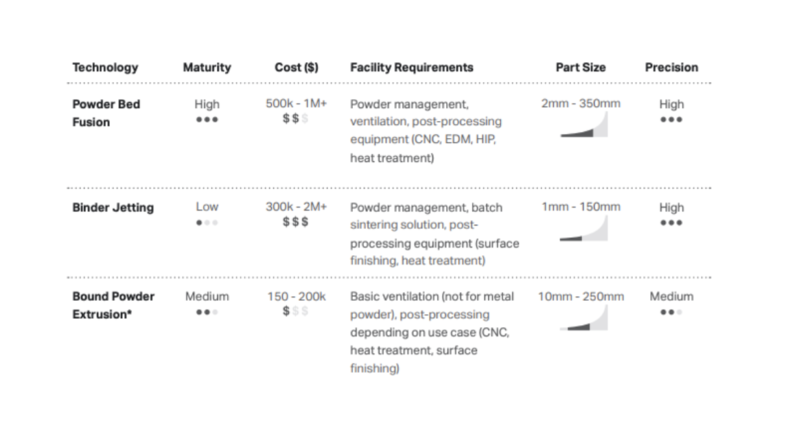

- 価格。 パウダーベッドフュージョンは依然として高価であり、このテクノロジーの金属3Dプリンターの値札は、通常、取得してインストールするのに50万ドル以上かかります。

- 操作。 熟練したオペレーターが実行する必要があり、製造フロアにかなりの隔離されたスペースがあり、高価な個人用保護具(PPE)と設備の変更が必要です。これらは金属の3D印刷コストを増加させます。

- 洗練されたパーツにダイヤルインします。 複雑な3D印刷された金属部品は、成功して正確な印刷を行うために多くの反復を必要とします。このプロセスでは内部応力が発生し、亀裂や変形が発生する可能性があります。ただし、印刷と設計パラメータをダイヤルインすると、高品質のパーツを印刷できます。

現在の見通し

パウダーベッドフュージョンは、金属3D印刷業界のマーケットリーダーであり続けています。高度な機能を備えた業界をリードするプレーヤーは少数であり、特定のニッチを達成したり、よりコスト競争力のあるソリューションを提供したりしようとしている新規参入者のクラスがあります。超特殊で高性能なアプリケーションで知られる業界は、航空宇宙、自動車、医療など、粉末床融合の採用を先導してきました。

長期的な視点

より広範な採用により、粉末床融合技術のさらに革新的なアプリケーションが推進されることが期待されます。より多くの業界がこの3D金属印刷技術を活用し始めると、より明確なアプリケーションが出現します。競争の激化は、よりアクセスしやすいマシンを運転するのに役立ちます。

バインダー噴射

バインダージェットは、特殊な液体ポリマーバインダーを使用して、緩い金属を接着して部品を形成します。このプロセスにより、バッチで焼結できる軽く結合した部品が作成されます。新興技術であるバインダー噴射は、大きな可能性を秘め、注目すべき技術の開発です。

仕組み

バインダー噴射は、ルースパウダーとポストプリント焼結を特徴とする2段階のプロセスを使用します:

- この3D金属印刷プロセス中に、インクジェットスタイルのプリントヘッドは、金属粉末のベッドに特殊なバインダーを正確に堆積させます。各層が印刷された後、機械は粉末床溶融と同様の方法でより多くの粉末を上に堆積させ、部品が構築されるまで印刷と拡散のプロセスを繰り返します。

- 壊れやすい部品は、最初に注意深く粉末を取り除き、次に焼結し、バインダーを焼き払い、完全に金属の部品に融合します。

差別化要因

- 高速の印刷速度。 印刷プロセスは非常に高速で、多くの部品を同時に製造できます。

- 精度。 正確なインクジェットヘッドは、複雑な部品や複雑な機能を作成するのに適しています。

考慮事項

- 安全性と取り扱い。 緩い粉末の使用は、安全性と取り扱い上の懸念を伴います。

- 価格。 最小取得コストは少なくとも30万ドルです。価格は200万ドル以上になる可能性があります。

- 部分の気孔率。 このプロセスは、広範囲にわたって信頼性が高く再現性のある機械的特性を備えていることが証明されていません。

- 部品のサイズと設計上の制約。 バインダー噴射機が効果的に製造できる部品のサイズと複雑さについては、まだ多くのことがわかっていません。

- グリーンパーツの耐久性。 印刷後、3D印刷された金属の強度は非常に低く、スループットと部品の制約に影響を与える可能性があります。

- 再現性。 この技術で金属部品を正確かつ繰り返し3Dプリントできるかどうかは、答えのない質問です。

現在の見通し

バインダー噴射はまだ開発中の技術であり、この分野には数社のメーカーしかありません。主要なプレーヤーがテクノロジーに投資している間、実際のユーザーは多くありません。

長期的な視点

一部の業界アナリストは、機能部品を金属で3D印刷する場合、バインダー噴射が大量生産の将来になる可能性があると予測しています。ただし、これらの予測は、製造業者がプロセスが直面している主要な技術的質問に対する回答を見つけるかどうかによって異なります。

メタル3Dプリントの無料ガイドをダウンロード

- Metal 3D Printing Fundamentals

- 金属FFF印刷の詳細

- Metal 3D Printing Applications

3Dプリント