ラピッドプロトタイピングとは何ですか?

ラピッドプロトタイピングは、通常、積層造形によって実行されるため、設計者は、従来の製造および設計技術の使用に伴う追加のコストや時間なしに、プロトタイプの複数の反復を開発できます。

ラピッドプロトタイピングの種類は何ですか?

プロトタイプの忠実度、つまり、プロトタイプが最終製品にどれだけ一致するかは、プロジェクトごとに、忠実度の低いものから高いものへと変化します。

忠実度の低いプロトタイピングとは何ですか?

プロトタイプが最終製品と大まかに一致する場合は、忠実度が低いことを指します。プロトタイプは、重量、製造可能性、または仕上げの設計を最適化せずに、全体的な適合または機能をテストするために使用できます。プロトタイプは、設計者にとって重要な関心領域でのみ設計をテストしたり、最終製品の縮小版を作成したりするためにも使用できます。忠実度の低いプロトタイプの利点は、通常、印刷にかかる時間がはるかに短いことです。

より忠実度の高いプロトタイピングとは何ですか?

プロトタイプが最終製品と厳密に一致する場合(形状、公差、材料特性など)、より高い忠実度を指します。忠実度の高いプロトタイプは通常、印刷に時間がかかり、関連するコストも高くなります。

プロトタイプの正しい忠実度はどれくらいですか?

特定の設計の反復に適した忠実度のレベルは、プロジェクト全体の目標、設計の成熟度、および設計者の関心によって異なります。ラピッドプロトタイピングで適切な忠実度を決定することで、設計プロセスの時間を節約し、リソースの割り当てを最適化することもできます。

1回の反復では、ジオメトリ、材料特性、フィットアップ、仕上げなどのさまざまなプロトタイプ属性が、さまざまなレベルの忠実度で考慮される場合があります。これらの考慮事項は、プロトタイプの全体的な忠実度に影響を与えます。

ケーススタディを読む

最も一般的なラピッドプロトタイピングプロセスは何ですか?

この高レベルの要約は、ラピッドプロトタイピングプロセスで一般的に使用される一般的な積層造形技術を示しています。

ラピッドプロトタイピングでは、通常、積層造形を使用してテストパーツ、モデル、またはアセンブリを作成します。ただし、利用可能なリソースと設計者のニーズによっては、フライス盤、研削、鋳造など、他の従来の製造プロセスが使用される場合があります。

一般的なプロトタイピングプロセスは、次の5つのグループに分けることができます。

-

バット光重合

-

パウダーベッドフュージョン

-

材料の押し出し

-

噴射

-

バインダー噴射

各プロセスの詳細については、以下で詳しく説明します。これらのラピッドプロトタイピングプロセスの概要については、積層造形技術の詳細をご覧ください。 。

パーツは、光を使用してフォトポリマー樹脂を固体に変換することにより、一度に1つのレイヤーが作成されます。

ステレオリソグラフィー(SLA)は、非常に高い寸法精度と複雑な詳細を備えた部品を製造できます。ただし、それらは一般に脆く、その機械的特性は時間の経過とともに劣化する可能性があり、部品は通常、機能的なプロトタイプには不適切になります。このプロセスは、設計ジオメトリのラピッドプロトタイピングおよびパーツインターフェイスの概念実証に最適です。また、設計の初期段階や、機械的特性が主な設計の焦点ではない場合の詳細にも適しています。

直接光処理(DLP) はSLAに似ていますが、主な違いは詳細レベルと材料特性です。 DLPを使用して製造された部品は、SLAと同じ複雑な詳細はありませんが、従来の射出成形部品と同等以上と見なされる同様の寸法精度と部品強度を備えています。したがって、DLPは、設計の焦点が特定の詳細ではなく全体的な形状である場合、または機械的特性が優先される場合に、設計形状のラピッドプロトタイピングおよび概念実証に最適です。

連続DLP(CDLP) は、DLPと同様に、SLAと同じ詳細レベルではないが、従来の射出成形部品と同等以上と見なされる同様の寸法精度と部品強度を備えた部品を製造します。したがって、CDLPは、設計の焦点が特定の詳細ではなく全体的な形状である場合、または機械的特性が設計の優先事項である場合に、設計形状のラピッドプロトタイピングおよび概念実証に最適です。

粉末床溶融(PBF)技術は、プラスチックまたは金属粉末の粒子間で、一度に1層ずつ、焼結または溶融を介して溶融を誘発する熱源を使用して固体部品を製造します。 PBFプロセスの主なバリエーションは、さまざまなエネルギー源(レーザーや電子ビームなど)と粉末(プラスチックや金属)によって決まります。

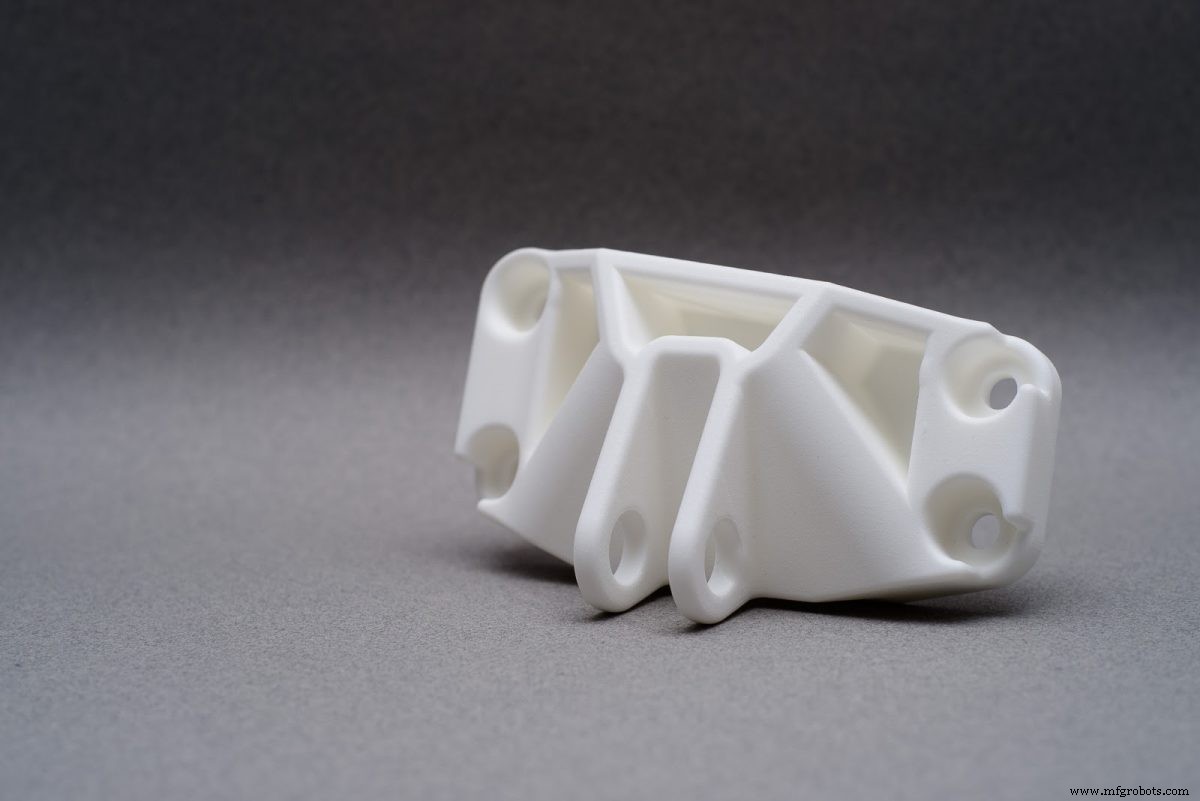

選択的レーザー焼結(SLS)は、粒状の熱可塑性ポリマー材料を使用します。 SLSパーツは多くのレイヤーを使用して印刷されるため、パーツ間でわずかなばらつきが発生する可能性があります。したがって、SLSは、複雑な詳細や小さな許容誤差を持つプロトタイプでは効果が低くなる可能性があります。後処理を使用すると、滑らかな表面仕上げも可能です。 SLSは、部品の形状または全体的な適合性と機能が設計上の優先事項である場合のラピッドプロトタイピングに最適です。 SLSは、後処理が可能であれば、マーケティングや概念実証のプロトタイプにも有利な場合があります。

選択的レーザー溶融(SLM)および直接金属レーザー焼結(DMLS)は、さまざまな金属材料に使用でき、通常、表面仕上げのために後処理が必要です。したがって、これらのプロセスは、材料特性が設計上の優先事項である場合のラピッドプロトタイピングに最適です。部品の仕上げが問題にならない場合は、費用対効果が高くなる可能性があります。

電子ビーム溶解(EBM) は、SLMやDMLSと同様に、材料特性が設計上の優先事項である場合のラピッドプロトタイピングに最適であり、部品の仕上げが問題にならない場合は費用効果が高くなります。主な違いは、EBMの材料用途(チタンまたはクロムコバルト合金)が限られていることですが、航空や医療分野など、これらの材料を必要とする特殊産業には最適なオプションである可能性があります。

マルチジェットフュージョン(MJF) SLSと非常に似ていますが、冷却時間と後処理時間が短く、精度と詳細度が高くなっています。 SLSプロセスとMJFプロセスの詳細な比較は、ここにあります。 SLSと同様に、MJFは、部品の形状または全体的な適合と機能が設計上の優先事項である場合のラピッドプロトタイピングに最適であり、SLSよりも高いレベルの詳細または厳しい公差をサポートするためにも使用できます。

溶融堆積モデリング(FDM)は、製造リードタイムが短く、幅広い熱可塑性材料に対応する非常に用途の広いプロセスです。 1つの欠点は、FDMの寸法精度と解像度が他の積層造形プロセスよりも低いことです。 FDMは、部品の形状または全体的な適合と機能が設計の優先事項であるプロトタイピングフェーズの初期に最適です。また、最終部品の材料がプロトタイプに類似しているが、機能テストや信頼性テストなどの詳細について心配する必要がない場合にも最適です。

マテリアルジェッティングは、最も正確な3D印刷技術のひとつと見なされており、さまざまな色や仕上げのさまざまなマテリアルで使用できます。ただし、材料特性は機能的なプロトタイプには適していません。材料の噴射は、部品の形状やはめあいが設計上の優先事項であり、部品の強度が不要な場合のラピッドプロトタイピングに最適です。また、概念実証やマーケティングプロトタイプなど、材料特性に懸念がない場合にも最適です。

ナノ粒子噴射(NJP) 金属ナノ粒子またはサポートナノ粒子を含む液体を、非常に薄い液滴層でビルドトレイに堆積させます。ビルドエンベロープは高温にさらされるため、液体が蒸発して金属部品の構造が残ります。

ドロップオンデマンド(DOD) マテリアルジェットプリンターには2つのプリントジェットがあります。1つはビルドマテリアル(通常はワックスのような液体)を堆積するためのもので、もう1つは溶解可能なサポートマテリアル用です。 DODプリンターは、ポイントワイズパスに材料を堆積し、フライカッターを使用して、各レイヤーの後にビルドエリアをトリミングし、次のレイヤーの表面を準備します。

バインダージェットで作られた部品は、もろいですが、高い仕上がりと形をしています。バインダー噴射は、全体的な適合または部品の形状が設計上の優先事項であり、概念実証やマーケティングプロトタイプなどの材料特性に関する懸念がない場合に、ラピッドプロトタイピングに最適です。

ラピッドプロトタイピングの長所と短所は何ですか?

従来の製造および設計技術と比較して、ラピッドプロトタイピングは、全体的なコストと時間の改善を含む、設計プロセスを改善する最新の製造技術を使用します。ただし、ラピッドプロトタイピングを検討するときは、使いすぎ、誤用、不実表示の落とし穴を避けてください。

これが長所と短所の概要です。

-

以前の3D視覚化とテスト

-

低コストでより多くの設計の反復

-

製品の設計と研究開発のための費用効果の高いツール

-

使いすぎは、コストや時間の節約にプラスの影響を与えない場合があります

-

プロトタイピングプロセスのすべての段階にメリットがあるわけではありません

ラピッドプロトタイピングの商用アプリケーションは何ですか?

3D設計および製造のためのラピッドプロトタイピングのアプリケーションは、設計者の創造性によってのみ制限されます。それらは、設計および製造プロセスのすべての段階で使用できます。最も一般的な使用例を以下に示します。

一般的なアプリケーションの1つは、概念実証です。 3Dプロトタイプは、製品の実行可能性を評価し、設計チームの議論を促進し、主要な利害関係者(マーケティングや投資関係者など)から関心を集め、さまざまな設計の選択肢を比較するために、設計プロセスの早い段階で迅速に作成できます。ラピッドプロトタイピングプロセスが概念実証アプリケーションを提供する主な利点は、3Dプロトタイプのコストと時間の改善です。

ラピッドプロトタイピングは、製品の設計や研究開発など、最適化を加速するための費用効果の高い方法でもあります。設計チームは、従来の製造プロセスに関連するコストを発生させることなく、設計プロセスの早い段階で製品全体の機能を評価したり、主要な属性(ジオメトリ、フィット、材料特性、製造可能性など)に焦点を当てたりできます。

アディティブマニュファクチャリングプロセスと材料の多様性により、ラピッドプロトタイピングを使用して、最終製品に厳密に一致する忠実度の高いプロトタイプを作成できます。これにより、設計者は多くの場合、従来の製造プロセスよりも低コストまたは迅速に製品の機能を実証したり、信頼性テストを実行したりできます。

プロのようにプロトタイプを作りたいですか? FDM3D印刷に関するこのビデオをご覧ください。

3Dプリント