ステップ5:コボットを運用に正常に実装する

ビジョン:そこに行くべきですか?

2D、2.5D、または3Dビジョンを製造プロセスに実装するための最初のステップを踏んでいない人にとって、それは恐ろしいものになる可能性があります。では、どのように、どのようなプロセスで開始しますか?

その質問への答えはやや簡単です。旅の最初の右折をして、「定期的に品質管理検査を物理的に実施している従業員がいますか」と自問してください。 ?」

なぜあなたが尋ねることから始めるためにそのプロセスを選ぶのですか?すべてのショップが何らかのタイプのQCを実行する必要があるため、信頼できるキャリパーまたはCMMのいずれかを使用して手動で実行されることが多いユニバーサルタスクになります。 AIが急速に進化しているため、今日のビジョンはかつてないほどシンプルになっています。それは私たちのほとんどが追いつくことができるよりも速いです。また、OEMがこの進化し続けるテクノロジーに遅れずについていくために、特に競合他社よりも前に、テクノロジーをより良く、より速く、より簡単にするために、どれほど積極的なビジョンを持っている必要があるかを検討してください。

今日、自動化エンドユーザーは、ビジョンOEMに、よりシンプルでユーザーフレンドリーなソリューションを要求することで、より多くのことを期待しています。ですから、首を横に振って、ビジョンは製造プロセスに影響を与えないと言う前に、もう一度考えてみてください。

最初の質問を振り返ると、「従業員は定期的に品質管理検査を物理的に実施していますか?」誰かが手動で部品を手に取り、最も単純な形式のQCである信頼できるキャリパーで検査するのにかかる時間を考えてみてください。次に、測定値をログまたはジャーナルに記録し、このプロセスに1日中何度も戻ります。検査、文書化、および返品期間中に、さらにいくつの不良部品が製造された可能性がありますか?

それでは、CMMの使用を検討しましょう。これについて考えてみてください。オペレーターは部品を手に取り、エアコン付きのQCルームまで歩いて行き、CMMに置きます。 CMMがすでに部品を検査するように設定されている場合でも、部品をテーブルに適切に配置し、検査と測定のプロセスを開始し、データを分析し、機械に戻って調整するのにかかる時間は、かなりの量になる可能性があります。時間。部品が許容範囲外の場合、部品の数と材料の廃棄量はどれくらいになる可能性がありますか?

次に、ロボットが部品を拾い上げ、2Dまたは3Dビジョンシステムで検査していた場合のプロセスについて考えてみましょう。そのプロセスはどれくらい早く完了すると思いますか?ダウンタイム、再プログラミング、および許容範囲を確保するためのその他の調整などのアクションは、ジョブのROIに測定可能で定量的な悪影響を及ぼします。一定のQCチェックは、常にCOGSへの借方です。次に、ロボットのビジョンシステムが部品をチェックしているときに、オペレーターが実行できた可能性のある付加価値のあるタスクを検討します。これらすべての要因は、テーブルにお金を残すことになります。

でも待ってください—もっとあります!

ビジョンシステムが部品のデータマトリックスを収集して分析し、停止または警告する代わりに、マシンのPLCを自動的に修正できるとしたらどうでしょうか。これはプロセス最適化と呼ばれます 、そして最良の部分は、調整が必要であることを知るためにそこにいる必要さえないということです。コーヒーを飲んだ後、午前中にオフィスに着くと、データレポートに表示されます。

2Dビジョンと3Dビジョンの違い

2Dと3Dの両方のマシンビジョンシステムが合理化できるサービスは多数あります。最も一般的な使用法は上記のとおりです。しかし、ビジョンは、在庫管理、ロボットガイダンス、マテリアルハンドリング、アセンブリ検証、認識と識別、パッケージング、およびさまざまなフィールドまたはオブジェクトの範囲(1つのコンベヤーまたはビン上の異なるサイズの部品)を備えた構造化および非構造化環境でのビンピッキングも実行できます。 )。そして、絶対的なリアルタイムのデータ収集を忘れないでください。メーカーはリアルタイムデータを使用して競争力を維持するための戦略的決定を下しており、ますます多くのエンドカスタマーがメーカーが部品生産の履歴情報のデータを共有することを期待しています。これは、プロセスの最適化を使用して迅速に実行できる多くのアプリケーションであり、スループットにプラスの効果をもたらします。したがって、タスクを決定したら、「どの程度の視力がこの仕事に最も役立つか」を自問してください。

2Dビジョンは、そのアルゴリズム、データ処理、および画像取得のために、通常3Dよりも高速です。ただし、3Dビジョンは、より詳細で複雑なジオメトリでより適切に機能します。 2Dビジョンは、ランダムなパーツの複雑なビンピッキングを実行し、それらを特定の方向でコンベヤーに配置できます。ただし、3Dビジョンは、複数のタッチや動きを行う必要がある場合、特にパーツがデリケートな場合に最適です。 2Dビジョンは、コンベア上でランダムなサイズの形状のパーツを選択することを処理できますが、パーツにかなりの深さがある場合は、3Dが最適です。仕事のライフサイクルが膨大な部分を伴う一定期間である場合、3Dビジョンは通常、さまざまな部分に色を適用して互いに区別することができるため、答えになります。

ヒューマンビジョンとマシンビジョン

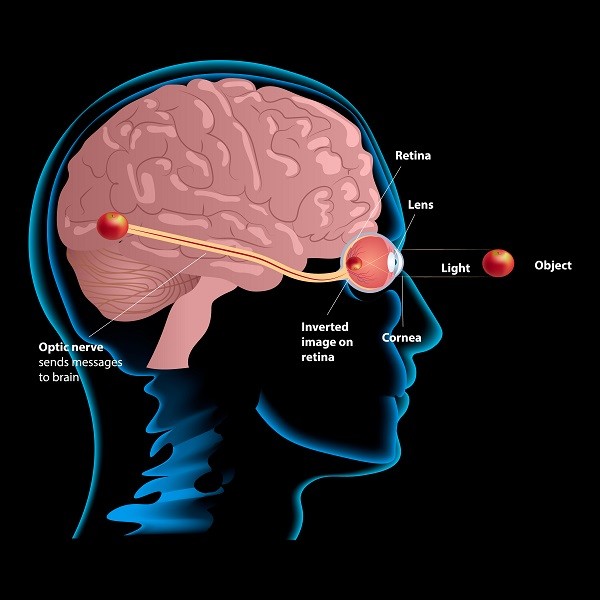

人間の視覚は、構造化されていないシーンや複雑なシーンの定性的な解釈に最適です。私たちの目はサイズが限られているため、光の吸収と周波数の能力が限られています。瞳孔の直径も小さいですが、大気の明るさによってサイズが変わる可能性がありますが、ほとんどの場合、制限もあります。

人間の目の網膜は画像を受け入れます。感覚入力は網膜を通って脳の視覚野に流れ込みます。皮質は、測定不可能な速度で情報を解析して、オブジェクトを認識します。しかし、人間の目は、かすかな画像や遠くの画像を強調するために長期間にわたって光を蓄積することはできません。さらに、目は将来の参照用に画像を保存することはできません。

逆に、マシンビジョンは、その速度、精度、再現性により、構造化されたシーンの定量的測定に優れています。したがって、ビジョンを使用する生産ラインでは、1分間に数千の部品を検査および識別できます。また、マシンビジョンを高解像度で使用して、人間の目で見るには小さすぎるオブジェクトの詳細を認識することができるのもそのためです。

ビジョンが製造コストを削減

テスト、処理、または不整合がないか観察されている部品の人的コンポーネントを削除することは、損傷を防ぎ、機械コンポーネントの摩耗に関連するメンテナンス時間とコストを削減することだけが理にかなっています。また、マシンビジョンは、人間の関与を減らし、運用上のメリットを増やすことで、製造プロセスに積極的な安全コンポーネントを追加することも証明されています。さらに、クリーンルームの人的汚染を防ぎ、危険な環境から労働者を保護します。上記のすべては、スループットの向上に累積されます。これは、製造における重要な推進要因です。

ビジョンを日常の製造業に統合することはもはや視野に入っておらず、すぐになくなることはありません。マシンビジョンが登場し、日々ますます製造プロセスに統合されています。ビジョナリーは前向きな考え方を実行します。先見の明はアメリカの製造業を動かすものです。ビジョンを標準として統合することも同じです。

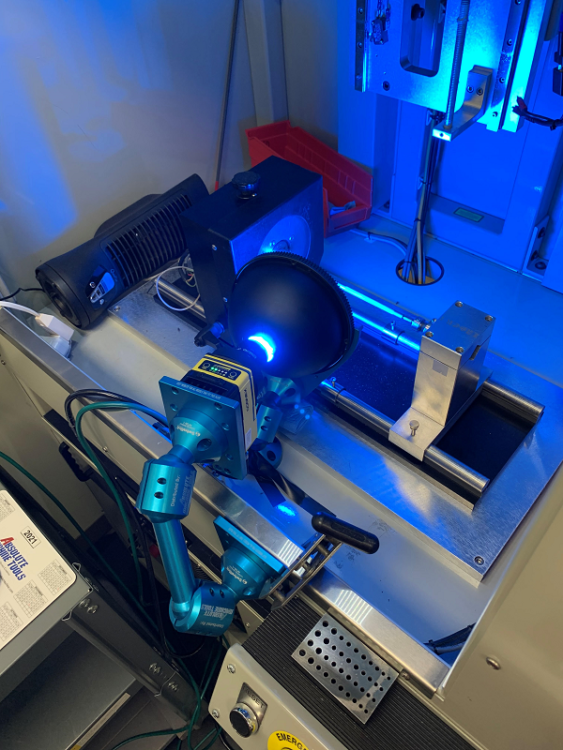

CNC工作機械業界に精通したビジョンプロバイダーと提携することは、賢明な前向きな考え方です。 Absolute MachineToolsのA + Automation Teamは、Cognex、Keyence、OmronなどのOEMを通じて、2D、2.5D、および3Dビジョンシステムの資格を持っています。費用対効果の高い最適な自動化ソリューションを決定するための詳細またはヘルプについては、今日info@absolutemachine.comまでお問い合わせいただくか、800-852-7825までお電話ください。私たちは絶対的であり、私たちは助けるためにここにいます!

OB7コボットの詳細については、ここをクリックしてくださいコボットシリーズの実装の成功に関する以前の投稿を確認してください:

- ステップ1:コボットはアプリケーションの一部にすぎません

- ステップ2:このプロセスでインテグレーターはどのような役割を果たしますか?

- ステップ3:作業はどのようにステージングされますか?それはすべてマスタープランの一部である必要があります

- ステップ4:適切なエンドエフェクタを選択する

- ステップ5:ビジョン–そこに行くべきですか?

- ステップ6:コボットは産業用ロボットのようにメンテナンスが必要ですか?

- ステップ7:リスク評価

自動制御システム

- イーサネットを備えたプロセスプラントの分野へ

- CMMSでのQRコードの使用:ステップバイステップ

- あなたのAI戦略は現実的ですか、それとも天国への階段ですか?

- ロボット工学を施設にうまく統合する方法

- ウェビナー:TechmanRobotを使用してプロセスを自動化する

- プロセスマイニング:自動化の旅で継続的な価値を実現するための鍵

- OmronsTMコボットは統合とプログラミングを高速化します

- プロセス産業はどのようにインダストリー4.0を実装できますか?

- Conexiom:注文から入金までのプロセスフローの最適化

- プロセス制御システムをデバッグするための 8 つのステップ

- 自動化プロジェクトに 3D ビジョンを実装する必要があるのはなぜですか?