A.I.品質を支援するためのステップアップ

機械は、進行中および行末の異常を見つけることを学ぶことができます

新しい車両が組立ラインから出たとき、一部の自動車メーカーは仮想の目で最終検査を行い、品質を確認し、製品に傷、へこみ、漏れがないことを確認します。

これらの「目」の背後には、人工知能(A.I.)とそのサブセットである機械学習(ML)があります。これらのテクノロジーは、イスラエルのテルアビブ-ヤフォにあるUVeyeの自動コンピューターイメージングテクノロジーにも導入されています。 A.I.に加えて、同社独自のアルゴリズム、クラウドアーキテクチャ、センサーフュージョンは、数秒以内に完全な車両チェックを実行し、欠陥を指摘します。

「機械学習とA.I.同社の最高戦略責任者であるDavidOren氏は、MLアルゴリズムは1兆枚の画像で開発されたと述べています。 「ただし、オペレーターはエラーを手動で修正する必要があります。」

製造業では、UVeyeのディープラーニング主導のサービスとしての検査統合プラットフォームがインライン検査を実行する可能性もありますが、スタートアップは現在、ラインの終わりの品質チェックに焦点を合わせています。

A.I.の使用として製造業で成長し、オペレーターに問題を警告するUVeyeのような視覚検査システムでより高品質の部品に貢献しています。一部のソリューションでは、問題が検出されたときに停止する信号をマシンに送信できます。

ただし、まだ克服されていないのは、ラインの一部からのみデータを収集して分析する断片的なソフトウェア製品です。異種データ形式。テネシー州ナッシュビルのLinkElectric&Safety ControlCo.のイノベーションストラテジスト兼セールスエンジニアであるDeanPhillipsは、次のように述べています。

「おそらく最も難しい部分は、そのようなさまざまな製品を統合することです」とフィリップス氏は述べています。 「現在、私が目にしている最大の課題は、それらがすべてスタンドアロンシステムであるということです。それらはまだ完全に範囲を網羅していません。それが来ないというわけではありませんが、今のところそれが最大の課題の1つです。」

ドメイン知識の代替はまだありません

シンシナティのPredictronicsCorp.は、その予測品質ソリューションがオーブンメーカーにどのように役立ったかの例を示しています。鋼板のロールが成形機を通り抜けるとき、オーブンメーカーはプロセスの品質問題について反論していました。機械の仕事は、ラックがオーブンの空洞に滑り込むときに、ラックを支えるリブを押し出すことです。問題は、成形プロセス中にリブが割れ始めたことでした。何が悪かったのかを突き止め、最終的に問題を解決するために、メーカーはPredictronicsに電話しました。

Predictronicsのデータサイエンティストは、マシンからの関連情報を分析し、ヒートマップを使用してリブの亀裂とプロセス温度の関係を確立しました。彼らは、成形された鋼板が無傷のままである範囲外で、より低いシステム熱で亀裂が発生する可能性が高いことを示すことができました。

Predictronicsソリューションの1つの展開では、オーブンメーカーは、88%の精度(実際に亀裂であると予測された亀裂の割合)と66%の再現率(予測された実際の亀裂の割合)で問題を検出できました。

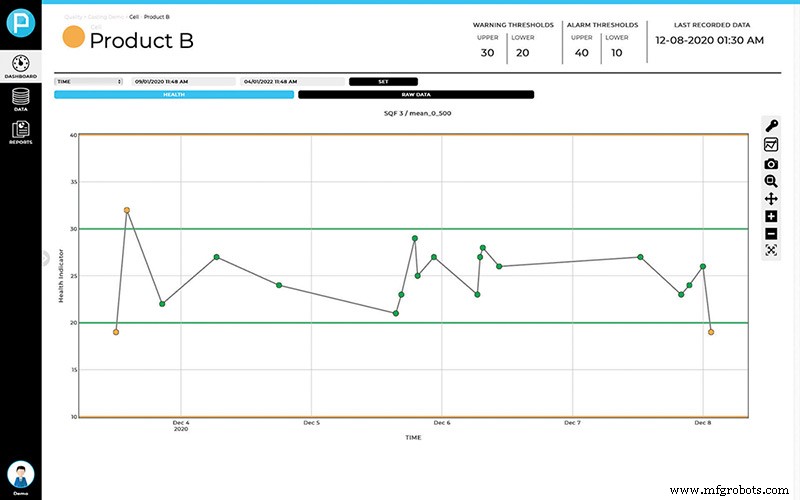

「予測品質についてお客様と協力する場合、お客様のプロセスデータを分析し、ヘルスモデルを開発して、これらのパラメータを経時的に測定し、問題が発生する可能性のある傾向がいつ発生しているかを認識し、何らかの警告を発することができます。」 Predictronicsの最高財務責任者であるPatrickBrownは述べています。 「私たちは、製品のテストや目視検査をあまり行わずに、プロセスパラメータに基づいてそれらの製品が品質であると推測できるように支援します。」

このプロセスは、すでに不良品である製品のスクラップ、無駄な生産時間、および品質の低下による保証請求の削減にも役立ちます。

通常、位置、流量、圧力、温度などのプロセスパラメータを見ると、通常の動作からの逸脱を探しています。異常な動作は、1つのパラメーターの大きさが通常の値よりも大きくなる可能性があります。または、2つのパラメータ間の関係である可能性があります。

Predictronicsの最高技術責任者であるDavidSiegelは、次のように述べています。 「したがって、それはその典型的な値を超える傾向である可能性がありますが、圧力と温度の例のような相関関係の変化でもあります。関係を見つけてプロセスを長期にわたって監視することにより、これらの異常は、品質の低下につながるプロセスの問題に関連している可能性があります。」

A.I。をいつ適用するか?

Predictronicsのアプローチは、重要度分析を行うことです。予測品質については、スクラップまたは品質に関連する問題が最も多いマシンを探しています。彼らは顧客と協力して、エンジニアリングと製造の観点から、どのプロセスが最も問題があるかを理解します。それは、顧客の経験に依存することとデータを使用することの混合でさえありえます。

「一部の顧客は、ラインの最後でのみ品質を測定する場合があります」とSiegel氏は述べています。 「その場合、品質の観点からどのプロセスが最も重要であるかという点で、彼らの経験に頼る必要があります。」

新しい行または問題のない行の場合、少なくとも2つのアプローチがあります。

新しいラインの場合、データサイエンティストは、比較のために類似のラインまたは類似のプロセスを持つラインを探し、それらのオペレーターの経験を活用して、どの問題が最も問題であったかを調べます。

「あるいは、IoTシステムの成熟度に基づいている可能性もあります」とSiegel氏は述べています。 「データが最も多いのはどれですか?監視するプロセスからのデータが少ない可能性がある新しいラインの他の部分よりも正確にそのプロセスを監視するのに十分な透明性があるため、これは開始するのに適したもう1つの場所です。」

または、ドメイン知識に基づいて決定することもできます。たとえば、一部のプロセスには多くの変動性があります。データを生成するマシンと、より良い結果を得るためにデータを分析する科学者がいる場合でも、ドメイン知識は依然として非常に重要です。

「パラメータがどのように見えるべきかを正確に知っている顧客がいます」とブラウンは言いました。 「彼らは、どのしきい値を設定し、どこに設定し、どのパラメーターを調べるかを正確に知っていました。彼らはプロセスに非常に親密でした。ですから、そのような人をチームの顧客から迎えることは本当に価値があります。」

Predictronicsは、より古い、より経験豊富な世代が製造から古くなり、新しい世代が追いつくにつれて、ドメイン知識をモデルに組み込んでいます。

新しい行の場合、1つのアプローチはA.Iを適用することです。最も機会があるかもしれないところ。プロセスの一部をインストルメント化できる可能性はありますか?

PredictronicsのCEOであるEdzelLapiraは、次のように述べています。

異種システムからのデータについて、Lapiraはそれを統合するさまざまな方法があると述べました。 「最も簡単なのはデータベースの統合です」と彼は言いました。 「データソースからデータレイクにデータを強制することを可能にするさまざまなプロトコルがあります。工作機械の場合、OPC-UAやMTConnectなどのプロトコルがすでに利用可能であるため、マシンから当社のようなアプリケーションまたは別のダッシュボードにデータを取得できます。」

機械の問題を予測することで品質が向上します

CNCマシンと、データ収集、機械学習、エッジコンピューティングなどのテクノロジーを使用する金属加工業者、BC Machining LLC(オハイオ州ブラスタウン)は、大量のスクラップを生成していました。生産目標を達成するために、彼らは200%の容量でマシンを稼働させ、スクラップパイルに追加するために多くの壊れたエンドミルを持っていました。

BCMachiningの製造エンジニアであるMikeDriskell氏は、ケーススタディで、「シフトに相当する部品の3分の1を失うことがよくありました。もちろん、部品を分類してスクラップを特定するのに少なくとも1時間も費やしていました」と述べています。

助けを求めて、同社はマサチューセッツ州ノーサンプトンのMachineMetricsの適応型ツール監視ソリューションに目を向けました。

MachineMetricsの共同創設者兼CEOであるBillBitherは、次のように述べています。 「これにより、お客様は数十万ドルを節約し、照明を使い果たすことができました。」

MachineMetricsのA.I.駆動型ソフトウェアは、BC MachiningのSTARマシンにフィードホールドを自律的に実装することにより、工作機械の故障を予測、診断、防止するようにトレーニングされました。部品の故障が差し迫ったときにCNCを停止しました。そうすれば、投げなければならない品質の悪い部品を製造する前に、エンドミルを積極的に変更することができます。

「MachineMetricsの予測ツール破損テクノロジーを使用して以来、その無駄は排除されました」とDriskell氏は述べています。 「スイスのターンマシンでの節約は控えめに言っても記念碑的です。」

MachineMetricsは、内部のツールチェンジャーの代わりに、ロボットアームを使用して、損傷または摩耗したツールを交換することを検討しているお客様もいます。自動交換のための手頃な技術が存在し始めています。しかし今では、特定の種類のマシンでなければならない、とBither氏は述べています。

「私たちの顧客はこれに本当に興味を持っていますが、それが価値があるかどうかにかかわらず、私たちは一種の最先端にいます」と彼は言いました。 「今のところ、価格が非常に高いため、2年契約の場合は価値があるかもしれません。これは、将来的に一般的になるものだと考えています。」

MachineMetricsのツール監視ソリューションは、壊滅的なツール障害が発生する前に、BCMachiningのStarSR-20CNC上の信号を特定することができました。また、予測可能なパターンを検出しました。ソフトウェアは、工作機械が故障する可能性が高い時期をほぼ完全な精度で示すことができました。

とりわけ、BCMachiningは高品質の部品を製造しています。 「機械の問題を予測するための主な使用例は品質だと思います」とBither氏は述べています。 「予知保全もありますが、品質の問題を検出することは、より価値の高い提案であることがよくあります。」

BC Machiningが実現した節約の一部は、エンドミルを完全に使用し、頻繁に変更しないことです。これには、マシンの稼働時間を増やすという追加の利点があります。 「ほとんどのメーカーは、実行される部品の数に基づいてツールを変更します」とBither氏は述べています。 「これは、多くのお客様に見られることです。お客様は、50%以上の寿命が残っているツールを廃棄しているのです。」

彼は、MachineMetricsのツール監視ソフトウェアは、1秒間に1,000〜10,000回という非常に高い頻度でキャプチャされたデータを処理すると説明しました。通常、機械監視システムは1 Hz、つまり1秒に1回データを取得します。

「1秒間に1,000回というのは、より多くの機能、処理、分析が必要になるため、注目に値します」とBither氏は述べています。

彼の会社のソリューションは、機械のさまざまなモーターからデータを収集し、その情報を「切削トルク」と呼ばれるコアコンポーネントに正規化します。

「そして、切削トルクにより、CNC切削工具の摩耗を確認できます」とBither氏は述べています。 「そして、CNCマシンでアクセスできるようにしたデータ項目により、機械加工プロセスに異常があるかどうかを判断し、ツールの亀裂、ツールの摩耗、およびで見られる可能性のある問題を検出できます。切断操作。

「そのツールの負荷やデータの異常を確認し始めて問題があることを示す場合によっては障害を予測することも、問題がある場合は部品がいつ製造されたかをすぐに判断することもできます。スクラップパーツの可能性があります。」

CNC以外のヘルプ

「私たちは精密な金属製造から始めたので、接続している数千台の機械に適用できるアルゴリズムの構築に非常に深く取り組んできました。しかし、金属製造装置、溶接機、プラスチック射出成形、実際にはあらゆるタイプの個別製造装置に簡単に接続できるようにしました」とBither氏は述べています。

また、同社は収集したデータを利用できるようにしているため、顧客にデータサイエンティストや製造エンジニアのチームがいて、そのデータを使用してライン全体を実際に確認したい場合は、可能です。

「ここで、私たちが提供するものに加えて、追加の機能を構築できます」とBither氏は述べています。 「私たちは、それらのアルゴリズムをエッジに直接展開するためのプラットフォームを提供します。基本的に、彼らが行っているのは、キャプチャしたデータを取得し、そのデータを強化し、何らかの方法で処理してから、これらはプラットフォームに送信され、ワークフローを構築してメンテナンスや品質を通知したり、マシンに停止を指示したりすることができます。」

質問チェックリストはベンダーを分類します

A.I.を求めて買い物をしているメーカーソリューションプロバイダーは、適切なものを見つけるためにデューデリジェンスを行う必要があります。 Predictronicsの専門家は次のように述べています。

あなたのサービスは以前どこで利用されましたか?製造における予測品質アプリケーションに使用されていますか?

あなたのソリューションは、スクラップの削減と品質の向上という点で、事業運営に明らかな改善を示しましたか?

あなたのチームは産業分野の知識を持っていますか?

ソリューションはセンサー/プロセスデータと品質データの両方で機能し、両方のデータソースを統合しますか?

ソリューションは機械学習を使用していますか?これには、教師なし機械学習モデルと教師あり機械学習モデルの両方が含まれますか?

モデルのトレーニングにはどのくらいのデータが必要ですか?

正常なプロセスからのデータだけが必要ですか、それともプロセスが正常でなく、スクラップを生成していたときのデータだけが必要ですか?

ソリューションにはすべての部品からの品質データが必要ですか、それとも部品のサブセットについてのみ品質を測定する場合に機能しますか?

自動制御システム

- あなたの会社がアディティブマニュファクチャリングで成功するのを助けるための5つのヒント

- STはMadeForSTM32品質ラベルでSTM32マイクロコントローラーエコシステムを強化します

- 予防保守の助けを借りて予知保全を実施する

- 春の大掃除は標準の助けを借りて簡単です

- 4.0インダストリーレボリューションで品質基準を引き上げる

- IoTセンサーによる大気汚染モニタリングの改善

- IIoTプロジェクトを支援するために、IICはリソースハブを立ち上げました

- 技術の助けを借りた品質管理の自動化

- ロボットは最小限の人間の助けを借りて軟組織手術を行います

- リーン生産方式で3つの簡単なステップで廃棄物を削減

- Motoman バリ取りロボットによる品質の向上