RW スクリュー:プロセスの自動化が一般的なスレッドの場合

RW スクリューは、精度を維持したままレガシー機器にロボットを追加することは理にかなっていると考えています。ここでは、協働ロボットがハーディンゲのターニングセンターに向かっています。ストックと完成部品用の引き出しを備えたこのロボット ステーションは、ワークピースをチャックのコレットに取り付けるために必要な精密な位置決めを考慮して、ロボットの動きによる「歩行」を防ぐために床にボルトで固定されています。

オハイオ州マシロンの RW スクリューは現在、約 230 人の従業員を雇用しています。 74 年の歴史を持つ契約機械工場の社長、Bill Reeder 氏は、その設備能力を考えると最適な人員配置レベルは約 265 であると述べています。スピンドル、ロータリートランスファーマシン、研削盤、および二次加工および仕上げ装置。残念ながら、それらを操作できる人がいないため、これらの少数はアイドル状態になることがあります.

その理由の 1 つは、オハイオ州北部地域に多くの製造業があり、すべてが同じ人材を求めて競合していることです。それに加えて、Amazon は最近、近くのカントンに新しいフルフィルメント センターを開設しました。人材の課題は、RW スクリューが成功を維持するために製造プロセスへの人間の関与を減らすことができる自動化と技術の実装が必要であることに気付くところまで来ました.

これは、新しい協働ロボットが古い (正確ではあるが) ホーニング マシンを効果的に処理する別の例です。

実際、Reeder 氏は、会社がプロセスを自動化する機会を評価するのは、単にそれ自体の効率を高めることだけではなく、製品を予定どおりに顧客に提供し続け、仕様どおりに顧客に提供し続けることを確実にするための必要な手段として評価していると述べています。

製造設備の管理にロボットを追加することは、そのソリューションの 1 つです。同社は最近、7 か月間に 6 台のロボットを設置し、今年はさらに 10 台を追加する予定です。とはいえ、Reeder氏は、そこでの仕事を持っている人はいないし、仕事をなくす人もいないと指摘しています。代わりに、たとえば、工作機械の積み降ろしよりも価値のある職務を遂行するために、従業員を再配置することができます。

Reeder 氏が最近の訪問で私に説明してくれたように、長年にわたり、RW Screw は手動操作を削減または排除する手段として自動化を統合することについての教訓も学びました。これらの 1 つは、自動化はロボット以上のものであり、検査、ツール測定、ワーク保持デバイス、および使用するバーフィーダーの種類が製造現場での作業を合理化する方法を同社がどのように検討したかを引用しています。

しかし、私の訪問中に Reeder は、自動化の統合に関して RW Screw が適用する 3 つの戦術も指摘しました。これは、自動化に慣れていないショップと経験豊富なショップの両方にとって検討に値すると思います。これらの戦術には、ロボットの統合、自動化運営委員会の作成、必ずしも製造技術者ではなく、自動化技術者の育成に時間をかけることが含まれます。

ロボットおよびその他の自動化の追加

E. Ray Woolley は 1948 年に R.W. Screw Products Inc. を設立しました。現在は RW Screw として知られている同社は、200,000 平方フィートを超える製造および管理スペースを持つ施設を持っています。

ロボット自動化へのショップの最初の重要なステップは、デンソー ロボット自体を統合して、シャフトをスプライン成形機にロードおよびアンロードすることでした。コンベアは、新しいワークピースをロボットに配送するためと、機械加工後に完成した部品を収集するために使用されます。

RW スクリューは、多くの共同モデル (別名コボット) も設置しています。たとえば、多くの FANUC CRX-10iA/L 6 軸コボットは、ターニング センター、ホーニング盤、研削盤などの機器を処理します。その一部はレガシー機器ですが、非常に正確なままです。

Reeder 氏は、10 kg のペイロードと 1,418 mm のリーチを提供するコボットの堅牢性と、ファナックのカスタマー サポートを高く評価していると述べています。これらの協働ロボットは、ある機械から別の機械に再配置できるように設計されていますが、このショップではそれぞれが特定の機械専用になっています。ほとんどは、ロボットに原材料を提示し、機械加工された完成部品を収集するために使用される引き出し付きのテーブル/スタンドに取り付けられています。ショップはこれらのスタンドを床にボルトで固定し、ロボットの動きによる「歩行」を防ぎます。

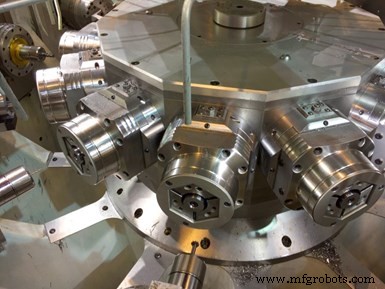

ロータリー トランスファー マシン、マルチ スピンドル、およびその他のターニング センターの切り替えは、クイック チェンジ コレットを使用して迅速に行うことができます。

ただし、ショップは、プロセスを自動化するか、人間の介入の時間と量を削減できる他の機器を検討しています。 Hainbuch のクイックチェンジ ワークホールディングは後者の例です。実際、それは Hainbuch が作成した記事であり、その一部を次の段落で言い換えて、最初に RW Screw を訪問してショップの改善努力について詳しく知るように促しました.

ショップでは、Hydromat および Schutte ロータリー トランスファー マシンで Hainbuch Hydrok 油圧固定チャックを使用しています。 Hainbuch America のセールス エンジニアである Jason Schoemann 氏は、クランプ範囲が 3 ~ 65 mm の Hydrok SE 65 六角チャックが取り付けられた RW Screw の 12 ステーション Hydromat Eclipse マシンを指しています。 「Hydrok SE 65 は、RW スクリューのパーツ ファミリーのサイズ範囲に最適であり、六角形の形状は、汚染からの最適な保護を提供し、工具寿命を延ばし、25% 高いクランプ力を実現します」と Schoemann 氏は言います。 「迅速かつ簡単に交換できるクランプ ヘッドで、丸棒材と六角棒材の両方に対応します。」

RW スクリューの 12 ステーション Hydromat Eclipse ロータリー トランスファー機械には Hainbuch Hydrok SE 65 六角チャックが取り付けられており、従来のデバイスよりも 25% 高いクランプ力を提供すると言われています。写真提供:RW スクリュー

コレットの交換では、オペレータはピストル グリップ スタイルのデバイスを使用し、ピンをコレットの面に挿入してハンドルを握ります。ハンドルのロック機構により、コレットの取り付けおよび取り外し中に固定具を折りたたんだままにできます。トリガーを押すと、変更フィクスチャのロックが解除され、コレットが解放されます。

「Hainbuch クイックチェンジ機能は、生産目標を達成するために不可欠です」と Reeder 氏は説明します。 「以前はパーツの交換に 1 ~ 2 日かかっていましたが、今では 30 分で済み、六角ストックから丸ストックに 3 時間で変更できます。公差をうまく保持するために同様に重要なのは、精密研削による Hainbuch システムの高い再現性です。また、余分な 25% の剛性により、六角バーストックを回す際の重要な要素であるビビリが減少します。」

ショップがロボットの追加以外のプロセスを自動化するために見つけたその他の機器の例は次のとおりです。

- マガジン バー フィーダー。 バーフィーダーは、ほとんどの高生産機械工場で一般的に使用されていますが、さまざまなデザインがあります。 RW スクリューは、バーストックの大きな束をロードして無人加工の長時間 (おそらく 3 シフト) を実現できるマガジン モデルに価値を見出しています。これは、12 フィートのバーを受け入れる Cucchi BLT および Edge Technologies の FMB ブランドの形でロータリー トランスファーおよびマルチスピンドル マシンにこれらを追加して、無人加工時間をさらに延長し、マシンのダウンタイムを削減します。

12 フィート バーを受け入れるマガジン バー フィーダーロータリー トランスファー マシンなどの機器の RW スクリューで無人加工時間を延長し、機械のダウンタイムを削減します。

- ツール プリセッター。 ツール プリセッタはオフセットを自動的に測定するため、オペレーターは新しいジョブのために新しいツールを取り付ける際に機械で測定する必要がありません。 RW スクリューは、Omega TMM の Origin ツール プリセッターを使用しています。これは、エントリー レベルのショップフロア光学ツール プリセッティング装置に対する業界のニーズに適合するとデバイス メーカーは述べています。次に、新しいジョブ用の工具がキット化され、機械の作業セルに配送され、取り付けを待ちます。

ツール プリセッターのおかげで、新しいジョブは簡単に測定し、キット化して機械の作業セルに配送し、新しいジョブのインストールを待つことができます。

- 視覚検査装置。 カメラを使用して部品を測定する非接触測定器は、検査プロセスを大幅にスピードアップできます。ある例では、2 台の機械の世話をしていた人は、時間の 60% を 1 台の機械で部品を測定することに費やしていることがタイムスタディによって明らかになりました。現在、これらの測定値はキーエンスのビジョン システムで自動的に取得され、その人が 3 台の機械を管理できるようになっています。同ショップはまた、ボウルフィーダーを使用して密閉されたビジョンシステムに部品を供給し、タッチプロービングステーションを使用して良品と不良品を選別しながら自動測定する全数検査が必要な部品用のセルを作成しました。

ある時点では、技術者はこれらの複雑なシャフト部品の測定に 1 時間あたり 20 分を費やしていました。現在、このキーエンスのビジョン システムは、これらの部品をほぼ瞬時に自動的に測定するため、技術者は他の付加価値のある業務に専念できます。

自動化のレッスン、アドバイス

自動化を適用するアプローチの一環として RW Screw が実装している 3 つのプラクティスは、Reeder との会話の中で際立っていました。以下にリストされているこれらのアイデアは、プロセスの自動化の初期段階にある場合、またはしばらくの間自動化を統合している場合の両方を検討する価値があるかもしれません.

- ロボットの統合には時間をかけてください。 最初のロボットを統合したことで、特に高生産環境では、これらのプロジェクトを急いではいけないことを RW Screw は学びました。現在、このショップでは「モック」マシン (実際のマシンを模倣したジグ) を作成しており、ロボットのプログラミング、タッチ ポイントの特定、プロセスの調整などに使用しています。実際のマシンの前でロボットを使用してプロセスを微調整すると、マシンのダウンタイムが長くなるだけでなく、統合後の一定期間の問題に対処している場合、従業員がロボット工学の価値を再考する可能性があります。

- 自動化運営委員会を設立する RW Screw は、提案された自動化プロジェクトについて議論するために毎週会合する自動化運営委員会を作成しました。四半期に 1 回、委員会は綿密に調査を行い、前進することが理にかなっているプロジェクトを特定します。これらの取り組みの一環として、Reeder 氏と他のマネージャーは定期的に製造現場を歩き回り、従業員の関心を引き、製造上の問題点について学びます。問題の解決策は、ロボットを追加することかもしれませんが、手動操作のために存在する生産のボトルネックを開くために、他のテクノロジーを追加することもできます。

- オートメーション エンジニアを育成する これまで RW スクリューは、製造技術者、部品の機械加工方法、ツールやコレットの仕組みなどの専門家の育成に重点を置いていました。それは今でも貴重です。ただし、ロボット、自動計測、およびその他のさまざまな形態の製造現場の自動化を理解する自動化技術者を育成するために、少し方向転換しました。 Reeder 氏が指摘するように、ショップには、メンテナンス担当者がシフト全体でロボットのタッチポイントを継続的に変更する余裕はありません。すべての従業員は、そのような職務を遂行する方法を学ぶ必要があり、ショップは今後もその種のトレーニングに投資し続けます。

以前は、この大量のジョブには 9 個のファイルが必要でした3 シフト以上の人員が 100% 部品検査を実行します。そのため、RW スクリューは、ボウル フィーダーを使用して、ビジョン システムとタッチ プロービングを含む検査セルに部品を供給し、すべての部品を自動的に測定して良品と不良品を選別するこのプロセスを設計しました。

自動制御システム